1.本实用新型涉及轨道车辆技术领域,具体涉及一种抗蛇行减振器的安装机构及轨道车辆。

背景技术:

2.随着轨道交通的快速发展,列车运行速度也在不断提高,对车辆关键部件的安全性和轻量化设计提出了更高的要求,车体侧抗蛇行减振器安装机构作为车辆关键部件之一,其结构可靠性直接关系到列车的安全运营。

3.但由于安装空间有限,因此,而如何提供一种结构简单的抗蛇行减振器的安装机构,结构强度高并可保证可靠性和安全性,是本领域技术人员所需要解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种抗蛇行减振器的安装机构及轨道车辆,结构简单、结构强度高并可保证可靠性和安全性。

5.为解决上述技术问题,本实用新型提供一种抗蛇行减振器的安装机构,其包括第一安装座和第二安装座,所述第一安装座安装于抗蛇行减振器和车体之间,所述第二安装座安装于所述抗蛇行减振器和构架之间;所述第一安装座为一体式结构的锻件,所述第一安装座包括依次设置的第一连接部、折弯部和第二连接部,所述第一连接部设有与所述车体连接的连接孔,所述第二连接部用于与所述抗蛇行减振器连接,所述折弯部为变截面结构并平滑过渡连接于所述第一连接部和所述第二连接部之间。

6.折弯部为变截面结构并平滑过度地连接于第一连接部和第二连接部之间,可保证整体结构强度,避免局部产生应力集中,避免在第一连接部和第二连接部之间发生变形的情况,从而提高该第一安装座的承载能力。该第一安装座不仅能够承担抗蛇行减振器的纵向载荷,还能够承担因车体左右上下晃动产生的横向和垂向载荷分力,具有较强的兼容性。

7.并且,由于第一安装座呈类似l型的结构,第一连接部与车体连接的连接处与抗蛇行减振器之间的距离较大,由于空间足够,不会对抗蛇行减振器的转动造成影响,从而能够保障轨道车辆小半径曲线的通过性能。

8.第一安装座为一体式结构的锻件,结构简单,占用空间小,便于在狭窄的安装空间内布置,同时加工工艺简单、结构强度高,能够承载抗蛇行减振器的各个方向的载荷,保证可靠性和安全性。

9.可选地,所述第一安装座还设有减重结构,所述减重结构为减重孔或减重槽。

10.可选地,所述第一连接部和所述折弯部分别设有所述减重结构,并在两个所述减重结构之间形成工字型结构,且所述工字型结构沿垂向布置。

11.可选地,所述折弯部的外侧壁,在所述第一连接部和所述第二连接部之间形成倒角面。

12.可选地,所述第二安装座包括连接座和立板,所述连接座与所述抗蛇行减振器连

接,所述立板设有沿纵向设置的安装凸起,所述安装凸起设有安装面和安装孔,所述安装面能够与构架安装面贴合并通过螺栓固定。

13.可选地,所述安装面的面积大于与其对应的所述构架安装面的面积,且所述安装面与所述构架安装面贴合固定时,所述安装面的边缘能够伸出所述构架安装面的边缘并形成非接触区。

14.可选地,所述第二安装座还包括两个连接板,两个所述连接板分别位于所述立板的两侧并固定连接于所述立板和所述连接座之间。

15.可选地,所述连接板的截面积由中部向两侧渐小,且所述连接板位于所述连接座和所述立板之间的连接处的截面积最大。

16.可选地,所述立板和所述连接座之间还设有第一加强结构。

17.所述连接板和所述立板之间还设有第二加强结构。

18.本实用新型还提供了一种轨道车辆,其包括车体、构架、抗蛇行减振器以及如上所述的抗蛇行减振器的安装机构。

19.具有如上所述的抗蛇行减振器的安装机构的轨道车辆,其技术效果与上述抗蛇行减振器的安装机构的技术效果类似,为节约篇幅,在此不再赘述。

附图说明

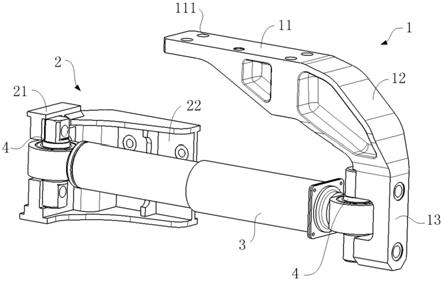

20.图1是本实用新型实施例所提供的抗蛇行减振器的安装机构的结构示意图;

21.图2是第一安装座的结构示意图;

22.图3和图4是第二安装座的结构示意图。

23.附图1

‑

4中,附图标记说明如下:

[0024]1‑

第一安装座,11

‑

第一连接部,111

‑

连接孔,112

‑

定位孔,12

‑

折弯部, 121

‑

倒角面,13

‑

第二连接部,14

‑

减重结构,15

‑

工字型结构;

[0025]2‑

第二安装座,21

‑

连接座,22

‑

立板,23

‑

安装凸起,231

‑

安装面,232

‑ꢀ

安装孔,24

‑

连接板,25

‑

第一加强结构,26

‑

第二加强结构;

[0026]3‑

抗蛇行减振器;

[0027]4‑

橡胶节点。

具体实施方式

[0028]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0029]

本实用新型实施例提供了一种抗蛇行减振器的安装机构及轨道车辆,其中,轨道车辆包括车体、构架、抗蛇行减振器3以及上述安装机构,具体的,安装机构包括第一安装座1和第二安装座2,抗蛇行减振器3的一端通过第一安装座1与车体连接,抗蛇行减振器3的另一端通过第二安装座2与构架连接,该抗蛇行减振器3能够控制轨道车辆在高速运行时的蛇行运动,提高轨道车辆运动稳定性和安全性,提高乘客舒适性。

[0030]

具体的,如图2所示,第一安装座1为类似l型的结构,该第一安装座1包括依次设置的第一连接部11、折弯部12和第二连接部13,其中,第一连接部11与车体连接,并设有与车体连接的连接孔111,具体可通过螺栓与车体固定,第二连接部13用于与抗蛇行减振器3连

接,折弯部12 为变截面结构并能够在第一连接部11和第二连接部13之间起到连接平滑过度的作用。

[0031]

如图2所示,第一连接部11还设有定位孔112,安装时,通过定位销将该第一连接部11与车体之间进行定位,以方便能够快速找准安装位置,便于螺栓顺利安装,提高安装效率。第二连接部13和第二安装座2与抗蛇行减振器3之间均通过橡胶节点4连接,具体连接方式对于本领域技术人员来说已是熟知的现有技术,为节约篇幅,在此不再赘述。抗蛇行减振器 3与安装座(第一安装座1和第二安装座2)之间存在垂向相对移动,橡胶节点4的设置利于吸收抗蛇行减振器3的垂向载荷。

[0032]

折弯部12为变截面结构并平滑过度地连接于第一连接部11和第二连接部13之间,可保证整体结构强度,避免局部产生应力集中,避免在第一连接部11和第二连接部13之间发生变形的情况,从而提高该第一安装座 1的承载能力。该第一安装座1不仅能够承担抗蛇行减振器3的纵向载荷,还能够承担因车体左右上下晃动产生的横向和垂向载荷分力,具有较强的兼容性。

[0033]

并且,由于第一安装座1呈类似l型的结构,第一连接部11与车体连接的连接处与抗蛇行减振器3之间的距离较大,由于空间足够,不会对抗蛇行减振器3的转动造成影响,从而能够保障轨道车辆小半径曲线的通过性能。

[0034]

第一安装座1为一体式结构的锻件,结构简单,占用空间小,便于在狭窄的安装空间内布置,同时加工工艺简单、结构强度高,能够承载抗蛇行减振器3的各个方向的载荷,保证可靠性和安全性。

[0035]

第一安装座1还设有减重结构14,以便于实现整体结构的轻量化目标。具体的,第一连接部11和折弯部12分别设有减重结构14,该减重结构14 为减重孔或减重槽均可,并且两个减重结构14可以相同也可以不同,如都是减重孔或都是减重槽或者一个是减重孔一个是减重槽均可。两个减重结构14之间形成如图2所示的工字型结构15,该工字型结构15是沿垂向布置的,并能够在此处形成结构加强,提升该第一安装座1的垂向承载能力,也就是说,在实现轻量化目的的同时,还能够保证整体结构强度。

[0036]

如图2所示,折弯部12的外侧壁在第一连接部11向第二连接部13 之间形成倒角面121,具体的,该倒角面121可以是圆弧面也可以是斜面,或者包括圆弧面段和斜面段,并且该折弯部12还是变截面结构,因此,该折弯部12能够在两个连接部之间保证连接结构强度的同时,还避免存在应力集中的问题,同时便于实现轻量化目标。

[0037]

如图3和图4所示,第二安装座2包括连接座21和立板22,其中,连接座21能够与抗蛇行减振器3连接,该连接座21为锻件,保证结构强度、简化加工工艺,立板22设有沿纵向(具体至车身长度方向)设置的安装凸起23,该安装凸起23设有安装面231和安装孔232,具体的,安装面 231能够与构架安装面贴合并通过螺栓安装固定,安装凸起23的设置,便于实现安装面231的加工,无需对立板22的整体侧面进行加工,从而简化加工工艺,并且该安装凸起23的设置还能够增加螺栓连接位置的结构强度,保证整体连接结构稳定,还能够降低结构重量,利于实现轻量化目标。

[0038]

另外,如图3所示,安装凸起23并非整个面加工以形成安装面231,而是在需要安装螺栓的位置加工形成安装面231,该安装面231与构架安装面对应即可,具体的,两个安装面231之间还留有未加工部分,如此可减小加工面积,降低加工成本。本实施例所提供的安装

机构中,第一安装座1和第二安装座2的整体结构简单、占用空间小,能够有效解决构架侧梁外侧空间紧张、安装困难等问题。

[0039]

安装面231的面积要大于与其对应的构架安装面的面积,并且,当安装面231贴合于构架安装面,并通过螺栓固定时,该安装面231的边缘伸出构架安装面的边缘并形成非接触区,可有效缓解安装面231的刚度变化,降低该第二安装座2连接区域的应力等级,提高了结构承载能力。

[0040]

具体的,非接触区的单边距离为8mm~10mm,当然,也可以是其它尺寸,如5mm、12mm等,而非接触区太小可能会导致提高承载能力的效果不明显,如果非接触区过大,会使得安装凸起23的尺寸较大并且加工面积较大,而将非接触区的单边距离设置为8mm~10mm时,能够提高承载能力的同时,简化加工工艺。

[0041]

第二安装座2还包括两个连接板24,这两个连接板24分别位于立板 22的两侧,并分别固定连接于立板22和连接座21之间,这两个连接板24 能够增加立板22和的连接座21之间的连接结构强度,从而保证该第二安装座2的整体结构强度,提高其承载能力,保证可靠性和使用寿命。具体的,连接板24与立板22和连接座21之间通过焊接连接即可。如图4所示,连接板24呈变截面的结构,具体的,该连接板24的截面积由中部向两侧减小,并且该连接板24在立板22和连接座21连接处的截面积最大,从而便于实现该第二安装座2的等强度设计。

[0042]

进一步的,为保证第二安装座2的整体结构强度,本实施例中,在立板22和连接座21之间还设有第一加强结构25,同时,在立板22和连接板24之间还设有第二加强结构26,第一加强结构25和第二加强结构26 的设置能够改善该第二安装座2的整体受力状态,提高结构的承载能力。具体的,对于第一加强结构25和第二加强结构26的具体形状和位置等均不作限制。

[0043]

如图4所示,第一加强结构25为弧形板,该弧形板的一端与立板22 固定,弧形板的另一端与连接座21固定,弧形板位于立板22和连接座21 之间的夹角内并向外拱起呈弧形,同时,该弧形板的两侧端还分别与两个连接板24连接,以在立板22、连接座21和两个连接板24之间形成结构加强,保证整体结构强度,进而保证稳定性,当然,也可以将该第一加强结构25设置为连接于连接座21和立板22之间的斜板结构或筋板均可。

[0044]

如图4所示,第二加强结构26包括加强段和设于加强段两端的翘起的结构,其中,加强段与立板22背向安装凸起23的一侧固定,翘起的结构与连接板24固定,该第二加强结构26的结构较为简单、重量较轻,并可在连接板24和立板22之间形成结构加强。

[0045]

以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。