1.本发明涉及一种制作工艺,特别是一种滚刷带的制作工艺。

背景技术:

2.为了清洁的更干净,现有的清洁设备通常采用滚刷,滚刷包括辊轴和设置在辊轴表面上的绒毛条,绒毛条是由滚刷带经过切割、涂胶和缠绕而将其设置到辊轴上的。

3.现有技术中没有专门的滚刷带的制作工艺,因此,设计出一种滚刷带的制作工艺是很有必要的。

技术实现要素:

4.本发明的目的是针对现有的技术存在上述问题,提出了一种滚刷带的制作工艺,该制作工艺具有制作简便的特点。

5.本发明的目的可通过下列技术方案来实现:一种滚刷带的制作工艺,其特征在于,包括如下步骤:s1、上胶:通过上胶装置对半成品滚刷带的底部进行上胶;s2、烘干:将上胶好的半成品滚刷带通过通道式烘干箱进行烘干,烘干温度为70

‑

80℃;s3、粗修剪:通过大型修剪设备对烘干好的半成品滚刷带进行毛高修整;s4、检验:通过检验设备对粗修剪好的半成品滚刷带进行拍照检验,查看是否有异常;s5、去毛边:将检验好的半成品滚刷带进行两边缘毛边去除;s6、精修剪:通过小型修剪设备对去毛边好的半成品滚刷带进行毛高修整;s7、背胶:将3m胶带与精修剪好的半成品滚刷带的底部进行粘合,得到成品滚刷带;s8、打卷:通过打卷设备将成品滚刷带进行打卷。

6.所述步骤s2中的烘干速度为1

‑

4m/min。

7.所述步骤s7中还包括滚压和烘烤,烘烤温度为40

‑

50℃。

8.所述打卷设备包括底座,底座上竖直转动安装有转轴,转轴和打卷盘相连,打卷盘上具有定位柱,打卷盘侧部具有若干拨动手柄,且拨动手柄呈均匀分布,底座上还固定有辅助架,辅助架上水平固定有导板,导板上开设有导槽,导槽内滑动设置有往复条,往复条上水平转动设置有联动轴,且联动轴与导槽相互平行,联动轴一端和清理滚相连,联动轴另一端和齿轮相连,往复条上还滑动连接有与齿轮相配合的齿条,齿条端部和导向块相连,导向块与导向杆相连,导向杆水平固定在辅助架上,且导向杆与导槽形成一锐角,往复条通过连接件和呈长条状的环形件相连,转轴上固定有动力杆,动力杆上安装有与环形件相配合的导轮。

9.采用该结构,将滚刷带端部绕在定位柱上,通过拨动手柄使打卷盘转动,打卷盘对滚刷带进行打卷,同时,由于转轴转动带动动力杆转动,动力杆上的导轮与环形件相配合相配合,使往复条来回移动,且由于齿轮与齿条相啮合,使联动轴在随着往复条移动的时候也可以来回移动,从而通过清理滚可将滚刷带上的废毛清理干净,使用效果好。

10.所述辅助架上还设置有支撑导入辊和换向导出辊。

11.所述上胶装置包括机架,机架上水平转动设置有具有限位部的若干导向辊,机架

一端固定有支架一,支架一上设置有烫平机构,机架另一端固定有支架二,支架二上设置有上胶机构。

12.采用该结构,通过烫平机构将半成品滚刷带底部的杂毛进行烫平,使进入到上胶机构处的半成品滚刷带底部具有较好的平整度,从而可确保上胶的质量,使用效果好。

13.所述烫平机构包括若干烫平组件,且烫平组件由上至下布置,烫平组件包括气缸一、导块、导杆、移动台和烫平辊,导块固定在支架一上,导杆与导块滑动连接,且导杆呈水平布置,移动台和导杆相连,烫平辊水平转动安装在移动台上,烫平辊内具有电加热件,气缸一固定在支架一上,且气缸一的活塞杆水平设置,气缸一的活塞杆端部和移动台相连。

14.采用该结构,通过多个烫平辊对半成品滚刷带底部的杂毛进行多次烫压,使进入到上胶机构处的半成品滚刷带底部具有较好的平整度。

15.所述上胶机构包括气缸二、升降台、导轨、滑块、上胶件和支撑座,导轨竖直固定在支架二上,滑块设置在导轨上,升降台和滑块相连,上胶件固定在升降台上,上胶件内部具有空腔,上胶件下端具有与空腔相连通的若干出料孔,上胶件还与一供料结构相连,气缸二固定在支架二上,且气缸二的活塞杆竖直向下,气缸二的活塞杆端部和升降台相连,支撑座通过一微调结构设置在支架二上,且支撑座位于上胶件的正下方,支撑座上还开设有用于半成品滚刷带的限位导槽。

16.采用该结构,半成品滚刷带从支撑座的限位导槽内通过,通过气缸二带动升降台向下移动,升降台带动上胶件向下移动,使上胶件移动到工作位置后,通过上胶件将胶水涂抹在半成品滚刷带底部,上胶方便。

17.所述供料结构包括料桶、定位轴、齿圈、齿轮和驱动电机,定位轴下端转动连接在支架二上,定位轴上端和料桶相连通,料桶通过供料管和上胶件的空腔相连通,供料管上设置有料泵,齿圈固定在料桶下端,驱动电机固定在机架上,且驱动电机位于料桶下方,齿轮固定在驱动电机的输出轴端部,且齿轮与齿圈相啮合,齿轮为不完全齿轮。

18.采用该结构,通过驱动电机带动齿轮转动,齿轮与齿圈相啮合,使料桶间断性转动,从而可避免料桶内的胶水出现沉淀。

19.所述料桶下端还具有防护毛条。

20.所述微调结构包括导柱、导套、丝杆、螺母、连接板和手轮,导柱竖直固定在支架二上,导套设置在导柱上,丝杆竖直转动安装在支架二上,且丝杆与导柱相互平行,螺母螺纹连接在丝杆上,连接板安装在导套与螺母之间,支撑座固定在连接板上,手轮与丝杆相连。

21.采用该结构,通过手轮带动丝杆转动,丝杆带动螺母运动,从而可对支撑座的上下位置进行微调。

22.所述机架中部还固定有辅助架,辅助架上具有张力调控机构,张力调控机构包括张力检测器、调控辊、摆杆、配重块、动力电机、链轮一、链轮二和链条,调控辊水平转动安装在辅助架上,调控辊通过连接杆和联动辊相连,摆杆一端和调控辊相固连,摆杆另一端和配重块相连,动力电机固定在辅助架上,且动力电机的输出轴水平设置,链轮一固定在动力电机的输出轴端部,链轮二固定在调控辊端部,链条套设在链轮一与链轮二之间,张力检测器安装在辅助架上,张力检测器与调控辊相连,辅助架上还安装有控制器,张力检测器、动力电机均与该控制器电联。

23.采用该结构,在张力检测器、调控辊、摆杆、配重块、动力电机、链轮一、链轮二和链

条等共同配合下,可对联动辊处半成品滚刷带的张力大小进行调节,调节可靠。

24.与现有技术相比,本滚刷带的制作工艺具有该优点:

25.本发明中通过上胶、烘干、粗修剪、检验、去毛边、精修剪、背胶和打卷等操作,配专门设计改进了上胶装置和打卷设备,从而可实现滚刷带快速批量化制作,制作简便。

附图说明

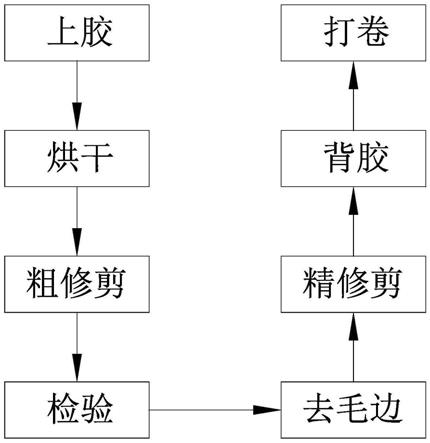

26.图1是本发明的步骤示意图。

27.图2是打卷设备的平面结构示意图。

28.图3是打卷设备拆去部分的平面结构示意图。

29.图4是上胶装置的平面结构示意图。

30.图5是上胶装置中支撑座的立体结构示意图。

31.图6是上胶装置中供料结构的平面结构示意图。

32.图7是上胶装置中张力调控机构的立体结构示意图。

33.图中,1、底座;2、打卷盘;3、定位柱;4、拨动手柄;5、导板;5a、导槽;6、齿轮;7、齿条;8、导向块;9、导向杆;10、联动轴;11、支撑导入辊;12、清理滚;13、换向导出辊;14、连接件;15、环形件;16、转轴;17、动力杆;18、导轮;19、往复条;20、辅助架;21、机架;22、供料管;23、料泵;24、料桶;25、导柱;26、丝杆;27、螺母;28、手轮;29、导套;30、连接板;31、支撑座;31a、限位导槽;32、上胶件;33、升降台;34、气缸二;35、支架二;36、滑块;37、导轨;38、支架一;39、气缸一;40、导块;41、导杆;42、移动台;43、烫平辊;44、导向辊;45、防护毛条;46、齿圈;47、驱动电机;48、齿轮;49、定位轴;50、张力检测器;51、连接杆;52、联动辊;53、配重块;54、控制器;55、摆杆;56、链轮二;57、链条;58、动力电机;59、链轮一;60、调控辊;61、辅助架。

具体实施方式

34.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

35.如图1

‑

图7所示,本滚刷带的制作工艺,包括如下步骤:s1、上胶:通过上胶装置对半成品滚刷带的底部进行上胶;s2、烘干:将上胶好的半成品滚刷带通过通道式烘干箱进行烘干,烘干温度为70

‑

80℃,在本实施例中,烘干温度为75℃;s3、粗修剪:通过大型修剪设备对烘干好的半成品滚刷带进行毛高修整,在本实施例中,大型修剪设备采用的是现有设备;s4、检验:通过检验设备对粗修剪好的半成品滚刷带进行拍照检验,查看是否有异常;

36.s5、去毛边:将检验好的半成品滚刷带进行两边缘毛边去除;s6、精修剪:通过小型修剪设备对去毛边好的半成品滚刷带进行毛高修整;s7、背胶:将3m胶带与精修剪好的半成品滚刷带的底部进行粘合,得到成品滚刷带;s8、打卷:通过打卷设备将成品滚刷带进行打卷。

37.步骤s2中的烘干速度为1

‑

4m/min,在本实施例中,步骤s2中的烘干速度为3m/min。

38.步骤s7中还包括滚压和烘烤,烘烤温度为40

‑

50℃,在本实施例中,烘烤温度为45℃。

39.打卷设备包括底座1,底座1上竖直转动安装有转轴16,转轴16和打卷盘2相连,打

卷盘2上具有定位柱3,打卷盘2侧部具有若干拨动手柄4,且拨动手柄4呈均匀分布,底座1上还固定有辅助架,辅助架上水平固定有导板5,导板5上开设有导槽5a,导槽5a内滑动设置有往复条19,往复条19上水平转动设置有联动轴10,且联动轴10与导槽5a相互平行,联动轴10一端和清理滚12相连,联动轴10另一端和齿轮6相连,往复条19上还滑动连接有与齿轮6相配合的齿条7,齿条7端部和导向块8相连,导向块8与导向杆9相连,导向杆9水平固定在辅助架上,且导向杆9与导槽5a形成一锐角,往复条19通过连接件14和呈长条状的环形件15相连,转轴16上固定有动力杆17,动力杆17上安装有与环形件15相配合的导轮18。

40.采用该结构,将滚刷带端部绕在定位柱3上,通过拨动手柄4使打卷盘2转动,打卷盘2对滚刷带进行打卷,同时,由于转轴16转动带动动力杆17转动,动力杆17上的导轮18与环形件15相配合相配合,使往复条19来回移动,且由于齿轮6与齿条7相啮合,使联动轴10在随着往复条19移动的时候也可以来回移动,从而通过清理滚12可将滚刷带上的废毛清理干净,使用效果好。

41.辅助架上还设置有支撑导入辊11和换向导出辊13。

42.上胶装置包括机架21,机架21上水平转动设置有具有限位部的若干导向辊44,机架21一端固定有支架一38,支架一38上设置有烫平机构,机架21另一端固定有支架二35,支架二35上设置有上胶机构;采用该结构,通过烫平机构将半成品滚刷带底部的杂毛进行烫平,使进入到上胶机构处的半成品滚刷带底部具有较好的平整度,从而可确保上胶的质量,使用效果好。

43.烫平机构包括若干烫平组件,且烫平组件由上至下布置,烫平组件包括气缸一39、导块40、导杆41、移动台42和烫平辊43,导块40固定在支架一38上,导杆41与导块40滑动连接,且导杆41呈水平布置,移动台42和导杆41相连,烫平辊43水平转动安装在移动台42上,烫平辊43内具有电加热件,在本实施例中,烫平辊43采用市场上可以买到的现有产品;气缸一39固定在支架一38上,且气缸一39的活塞杆水平设置,气缸一39的活塞杆端部和移动台42相连;采用该结构,通过多个烫平辊43对半成品滚刷带底部的杂毛进行多次烫压,使进入到上胶机构处的半成品滚刷带底部具有较好的平整度。

44.上胶机构包括气缸二34、升降台33、导轨37、滑块36、上胶件32和支撑座31,导轨37竖直固定在支架二35上,滑块36设置在导轨37上,升降台33和滑块36相连,上胶件32固定在升降台33上,上胶件32内部具有空腔,上胶件32下端具有与空腔相连通的若干出料孔,上胶件32还与一供料结构相连,气缸二34固定在支架二35上,且气缸二34的活塞杆竖直向下,气缸二34的活塞杆端部和升降台33相连,支撑座31通过一微调结构设置在支架二35上,且支撑座31位于上胶件32的正下方,支撑座31上还开设有用于半成品滚刷带的限位导槽31a;采用该结构,半成品滚刷带从支撑座31的限位导槽31a内通过,通过气缸二34带动升降台33向下移动,升降台33带动上胶件32向下移动,使上胶件32移动到工作位置后,通过上胶件32将胶水涂抹在半成品滚刷带底部,上胶方便。

45.供料结构包括料桶24、定位轴49、齿圈46、齿轮48和驱动电机47,定位轴49下端转动连接在支架二35上,定位轴49上端和料桶24相连通,料桶24通过供料管22和上胶件32的空腔相连通,供料管22上设置有料泵23,齿圈46固定在料桶24下端,驱动电机47固定在机架21上,且驱动电机47位于料桶24下方,齿轮48固定在驱动电机47的输出轴端部,且齿轮48与齿圈46相啮合,齿轮48为不完全齿轮;采用该结构,通过驱动电机47带动齿轮48转动,齿轮

48与齿圈46相啮合,使料桶24间断性转动,从而可避免料桶24内的胶水出现沉淀。

46.料桶24下端还具有防护毛条45。

47.微调结构包括导柱25、导套29、丝杆26、螺母27、连接板30和手轮28,导柱25竖直固定在支架二35上,导套29设置在导柱25上,丝杆26竖直转动安装在支架二35上,且丝杆26与导柱25相互平行,螺母27螺纹连接在丝杆26上,连接板30安装在导套29与螺母27之间,支撑座31固定在连接板30上,手轮28与丝杆26相连;采用该结构,通过手轮28带动丝杆26转动,丝杆26带动螺母27运动,从而可对支撑座31的上下位置进行微调。

48.机架21中部还固定有辅助架61,辅助架61上具有张力调控机构,张力调控机构包括张力检测器50、调控辊60、摆杆55、配重块53、动力电机58、链轮一59、链轮二56和链条57,调控辊60水平转动安装在辅助架61上,调控辊60通过连接杆51和联动辊52相连,摆杆55一端和调控辊60相固连,摆杆55另一端和配重块53相连,动力电机58固定在辅助架61上,且动力电机58的输出轴水平设置,链轮一59固定在动力电机58的输出轴端部,链轮二56固定在调控辊60端部,链条57套设在链轮一59与链轮二56之间,张力检测器50安装在辅助架61上,张力检测器50与调控辊60相连,辅助架61上还安装有控制器54,张力检测器50、动力电机58均与该控制器54电联,在本实施例中,张力检测器50、动力电机58均与该控制器54电联采用的是现有技术;采用该结构,在张力检测器50、调控辊60、摆杆55、配重块53、动力电机58、链轮一59、链轮二56和链条57等共同配合下,可对联动辊52处半成品滚刷带的张力大小进行调节,调节可靠。

49.以上部件均为通用标准件或本技术领域人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

50.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。