1.本实用新型涉及生产辅助设备技术领域,特别是一种辅料涂覆工装。

背景技术:

2.空调的生产过程中,为保证空调器的长期正常运转,需要对一些零部件进行涂抹一些工艺辅料,如硅脂油、散热硅蜡、螺纹紧固胶等工艺辅料,而这些辅料来料为液体,均是涂抹在圆柱型工件上,目前操作方式是使用毛刷沾取涂抹,使用普通毛刷对涂抹质量、效率、用量都存在不便之处,以涂抹硅脂油为例:为减少运动部件运转过程由于摩擦产生的异响,要求硅脂油涂抹均匀,形成油膜,不允许堆积,保证润滑均匀、充分;涂抹时勿污损其他部位,尤其是会影响外观质量部位。但实际生产过程中,由于员工操作问题,人工无法控制用量,会出现导风板转轴涂抹硅脂油不均匀,存在硅脂油堆积、涂抹不到位且污染其它部位的情况,导致异响、抖动等质量问题发生,影响产品质量。

技术实现要素:

3.为了解决现有技术中工艺辅料在涂覆过程中存在涂抹不均匀和污染其它部位的技术问题,而提供一种定量且均匀出油且涂抹均匀的辅料涂覆工装。

4.一种辅料涂覆工装,包括:

5.注油机构,所述注油机构上设置有连通口;

6.刷头外壳,所述刷头外壳可拆卸的设置于所述连通口处;

7.刷头内壳,所述刷头内壳设置于所述刷头外壳内部,且所述刷头内壳和所述刷头外壳之间形成有环形空腔,所述刷头内壳上设置有多个通孔,且所述通孔的第一端与所述环形空腔连通,所述通孔的第二端与所述刷头内壳的内部连通;

8.挡板,所述挡板设置于刷头内壳内,沿远离所述注油机构的方向,所述挡板将所述刷头内壳的内部分为相对密封的进油段和出油段,部分所述通孔设置于所述进油段,剩余部分所述通孔设置于所述出油段,且所述进油段与所述连通口连通;

9.多个刷毛,所有所述刷毛均匀分布于所述出油段内。

10.所有所述刷毛分成至少两个刷毛组,每一所述刷毛组呈环形,且沿远离所述注油机构的方向,所有所述刷毛组并列设置。

11.每一所述刷毛组内,相邻的两个所述刷毛之间的间隔范围为1mm至4mm。

12.相邻两个所述刷毛组之间的间距范围为1mm至4mm。

13.相邻两个所述刷毛组之间设置有所述通孔。

14.所述刷毛组和所述挡板之间设置有所述通孔。

15.所述注油机构包括筒体和活塞,所述筒体的第一端构成所述连通口,所述活塞设置于所述筒体上,且所述活塞能够在所述筒体内自由移动。

16.所述注油机构还包括推杆,所述推杆的一端设置于所述活塞上,所述推杆的另一端突出所述筒体的第二端,且所述推杆能够带动所述活塞自由移动。

17.所述筒体上设置有刻度。

18.所述辅料涂覆工装还包括吸油机构,所述吸油机构可拆卸地设置于所述注油机构上,所述吸油机构的内部设置有吸油通道,且沿远离所述注油机构的方向,所述吸油通道的直径逐渐减小。

19.本实用新型提供的辅料涂覆工装,能够定量出油且出油均匀,同时刷毛采用360

°

的环形分布,可以使辅料涂抹均匀而形成油膜,有效的避免污染到其他位置,克服了现有技术中涂覆辅料时会产生堆积等问题,保证润滑均匀、充分的效果,从而保证涂油质量,并且能够减少员工沾取动作,只需一把工装就可以完成涂抹动作,操作便利,减少作业时长。

附图说明

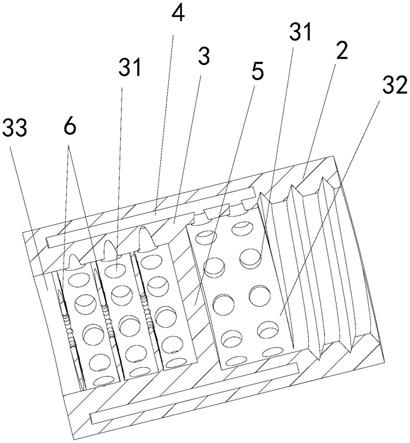

20.图1为本实用新型提供的辅料涂覆工装的实施例的辅料涂覆工装的结构示意图;

21.图2为本实用新型提供的辅料涂覆工装的实施例的注油机构的结构示意图;

22.图3为本实用新型提供的辅料涂覆工装的实施例的的实施例的注油机构的剖视图;

23.图4为本实用新型提供的辅料涂覆工装的实施例的的实施例的刷头外壳、刷头内壳及挡板的剖视图;

24.图5为本实用新型提供的辅料涂覆工装的实施例的的实施例的吸油机构的剖视图;

25.图中:

26.1、注油机构;11、连通口;2、刷头外壳;3、刷头内壳;4、环形空腔;31、通孔;5、挡板;32、进油段;33、出油段;6、刷毛;12、筒体;13、活塞;14、推杆;7、吸油机构。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

28.如图1至图5所示的辅料涂覆工装,包括:注油机构1,所述注油机构1上设置有连通口11,所述注油机构1内形成有容纳腔,容纳腔内存储有工艺辅料,且工艺辅料能够由连通口11离开所述容纳腔;刷头外壳2,所述刷头外壳2可拆卸的设置于所述连通口11处,优选的,所述注油机构1上设置有外螺纹,所述刷头外壳2上设置有与所述外螺纹相配合的内螺纹,从而实现刷头外壳2的可拆卸连接;刷头内壳3,所述刷头内壳3设置于所述刷头外壳2内部,且所述刷头内壳3和所述刷头外壳2之间形成有环形空腔4,所述刷头内壳3上设置有多个通孔31,且所述通孔31的第一端与所述环形空腔4连通,所述通孔31的第二端与所述刷头内壳3的内部连通;挡板5,所述挡板5设置于刷头内壳3内,沿远离所述注油机构1的方向,所述挡板5将所述刷头内壳3的内部分为相对密封的进油段32和出油段33,部分所述通孔31设置于所述进油段32,剩余部分所述通孔31设置于所述出油段33,且所述进油段32与所述连通口11连通;多个刷毛6,所有所述刷毛6均匀分布于所述出油段33内,所述注油机构1内的工艺辅料能够依次通过连通口11、进油段32和所述环形空腔4进入到所述出油段33,待涂覆结构进入到出油段33内后刷毛6在所述出油段33内对工艺辅料进行涂覆,从而完成了对待

涂覆结构的涂覆操作,又因为工艺辅料并未离开出油段33,因此,不会对待涂覆结构上的其他部位造成污染,提高了涂覆质量。

29.所有所述刷毛6分成至少两个刷毛组,每一所述刷毛组呈环形设置,且沿远离所述注油机构1的方向,所有所述刷毛组并列设置,也即沿所述出油段33的深度方向设置多个刷毛组,从而实现对伸入出油段33内的待涂覆结构的所有位置均进行涂覆,保证涂覆均匀。

30.每一所述刷毛组内,相邻的两个所述刷毛6之间的间隔范围为1mm至4mm,优选为2mm,避免刷毛6过多或过少而影响涂覆效果。

31.相邻两个所述刷毛组之间的间距范围为1mm至4mm,优选为2mm,具体根据辅料涂覆工装的尺寸及待涂覆结构的尺寸进行确定。

32.相邻两个所述刷毛组之间设置有所述通孔31,使得通孔31流出的辅料能够均匀分布到所有刷毛组上,从而保证涂覆效果。

33.所述刷毛组和所述挡板5之间设置有所述通孔31,使得通孔31流出的辅料能够均匀分布到所有刷毛组上,从而保证涂覆效果。

34.所述注油机构1包括筒体12和活塞13,所述筒体12的第一端构成所述连通口11,所述活塞13设置于所述筒体12上,且所述活塞13能够在所述筒体12内自由移动,通过活塞13向第一端移动使得注油机构1内的工艺辅料由连通口11排出,活塞13向第二端移动使连通口11能够吸入工艺辅料,完成注油机构1的填料。

35.所述注油机构1还包括推杆14,所述推杆14的一端设置于所述活塞13上,所述推杆14的另一端突出所述筒体12的第二端,且所述推杆14能够带动所述活塞13自由移动。

36.所述筒体12上设置有刻度,使用者通过读取刻度来控制工艺辅料的用量,避免工艺辅料过多而造成污染,优选的,所述筒体12采用透明材料制成。

37.所述辅料涂覆工装还包括吸油机构7,所述吸油机构7可拆卸地设置于所述注油机构1上,所述吸油机构7的内部设置有吸油通道,且沿远离所述注油机构1的方向,所述吸油通道的直径逐渐减小,利用吸油机构7的吸油通道,避免连通口11尺寸过大而不方便吸入工艺辅料。

38.实施例

39.在本实施例中,注油机构1采用材质为聚丙烯树脂材料;直径为14mm壁厚1.5mm的圆形中空套筒,长度为100mm,中间安装有推杆14;筒体12四周表面刻有1mm精度的刻度尺寸,刷头外壳2的直径16mm、长度为30mm的圆形壁筒,刷头内壳3的内径10mm,所述刷头外壳2和所述刷头内壳3的材质为:聚丙烯树脂材料;刷毛6选用材质为硬质的尼龙刷毛6,刷毛6长度4mm,20根刷丝构成一把刷毛6,每一刷毛组内共20把,相邻两把刷毛6之间间隔2mm,圆形分布在出油段33内壁的刷毛6容纳孔中,相邻两个刷毛组的间距均为2mm,共3层刷毛6,对刷毛6采用目前行业常见的设备挤压安装于所述刷毛6容纳孔中,过盈配合锁紧,起到良好的固定作用,吸油机构7为简单的漏斗形,整体长度40mm,壁厚1.5mm,吸空直径3mm,下端设计有内螺纹,能够实现与注油机构1部分通过螺纹进行有效连接。

40.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。