1.本发明涉及滚刷生产技术领域,具体涉及一种滚刷生产用刷毛修剪设备。

背景技术:

2.滚刷是一种源于中国的劳作工具,可用于动物的身体清洗,在生产过程中对刷毛需要进行修剪处理,主要对其刷毛的长度进行修剪,或者修剪成一定弯曲度以贴合动物身体,便于清洗。

3.现有技术中的滚刷生产用刷毛修剪装置需要人工将滚筒刷安装在装置上,等修剪完成后,再将修剪后的滚筒刷从装置上取下,工作人员的劳动强度较大,且滚刷的生产效率较为一般。为此,我们提出了一种滚刷生产用刷毛修剪设备。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种滚刷生产用刷毛修剪设备,克服了现有技术的不足,设计合理,结构紧凑,有效的解决了上述背景中提及的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种滚刷生产用刷毛修剪设备,包括带有支撑腿的工作台,所述工作台的顶端沿水平向开设有通槽,通槽内壁安装有用以输送滚刷的输送带,且通槽内壁对应输送带输出端的位置固定安装有呈倾斜状的导料壳,导料壳的另一端固定有平板,平板的顶端前后两侧均固定有用以限制滚刷的限位板,且平板顶端一侧固定有挡板,平板的两侧设置有用以升高及旋转滚刷的旋转升高机构,且平板顶端背离挡板的一侧设置有用以滚刷顺利落出的下料机构,旋转升高机构和下料机构对应连接,背离下料机构的一侧固定有立杆,立杆的顶端固定有防护壳,防护壳内设置有修剪滚刷刷毛的修剪机构。

8.优选的,所述旋转升高机构包括沿竖直向设置于平板前后两侧的液压杆一,两个液压杆一的伸缩端均固定有支撑板,两个支撑板的顶端沿前后向均固定有液压杆二,两个液压杆二的伸缩端均固定有推板,两个推板的底端均固定有移动板,移动板与支撑板滑动连接,两个移动板的顶端均固定有电机一,两个电机一的输出端均固定有用以夹紧滚刷的夹块。

9.优选的,两个所述夹块的内端面均固定有摩擦垫。

10.优选的,所述导料壳的底端和平板的底端固定有同一个支撑架。

11.优选的,所述下料机构包括固定于平板顶端背离挡板一侧的连接板,连接板的顶端通过转轴转动连接有下料板,且转轴与下料板固定,转轴的前后两端均转动连接有齿轮,且转轴和齿轮之间设置有卡接组件,两个齿轮的一端沿竖直向均对应啮合有齿板,两个齿板的底端均固定有横板,横板背离齿板的一端与液压杆一的伸缩杆固定,连接板背离挡板的一端固定有多个用以弹动下料板的弹片一,挡板的顶端固定有垫板。

12.优选的,所述卡接组件包括固定于齿轮内端的内棘轮,转轴的外壁靠近内棘轮的位置固定有支块,支块的外端转动连接有棘爪,棘爪与内棘轮对应卡接,且棘爪的内端和转轴的外壁之间固定有弹片二。

13.优选的,所述修剪机构包括沿水平向滑动连接于防护壳底壁的载物板一,载物板一背离输送带的一端连接有液压杆三,液压杆三与防护壳的内壁固定,且载物板一的顶端沿前后向滑动连接有载物板二,载物板二的前端连接有液压杆四,液压杆四与载物板一固定,且载物板二顶端靠近输送带的一侧通过连接架转动连接有转杆,转杆对应连接有电机二,电机二与载物板二固定,且转杆的外壁套设固定有圆块,圆块的外壁沿其圆周方向固定有刀片。

14.优选的,所述电机二的输出端固定有带轮二,转杆的外壁对应带轮二的位置套设固定有带轮一,带轮一和带轮二之间套设有传动带。

15.(三)有益效果

16.本发明实施例提供了一种滚刷生产用刷毛修剪设备,具备以下有益效果:

17.1、通过加入输送带、旋转升高机构、下料机构和修剪机构,输送带输送滚刷至平板,利用旋转升高机构带动滚刷上移至修剪机构的位置,控制修剪机构对滚刷上的刷毛进行修剪,修剪完成后,旋转升高机构放开滚刷,修剪后的滚刷在下料机构的导料作用下落出,再控制旋转升高机构、修剪机构回复原状,重复上述操作,实现滚刷的连续化输送、修剪和下料,降低了劳动强度,提高了滚刷刷毛的修剪效率;

18.2、通过加入修剪机构,当转动的滚刷上移至与切刀对齐的位置时,启动电机,圆块和切刀转动,启动液压杆三,带动载物板一和载物板二朝滚刷方向移动,继而带动切刀与滚刷的刷毛接触,接着启动液压杆四,带动载物板二向后移动,从而带动切刀向后移,对刷毛予以修剪,可修剪成多种样式;

19.3、通过加入旋转升高机构和下料机构,当液压杆一的带动滚刷上移时,下料机构中的下料板转动并打开,不妨碍滚刷的上移,当滚刷上移至与切刀对齐位置时,齿板与齿轮脱离,下料板恢复原状,修剪后的滚刷在重力作用下,沿着下料板落出,在旋转升高机构和下料机构的联动下,无需额外设置电器件驱动下料板转动,节约了成本;

20.4、通过加入下料机构,修剪完成后,两个液压杆二的伸缩杆同时缩回,滚刷从夹块上脱离,在重力作用下,滚刷下落至下料板上,并在下料板的导料作用下落出,随后液压杆一继续下移并实现修剪机构恢复原状,下料机构有利于修剪后的滚刷下落,在实现滚刷的连续化输送、修剪的基础上,又实现自动下料,提高了滚刷刷毛的修剪效率;

21.5、通过加入支撑架,保证了导料壳和平板在使用时的稳定性。

附图说明

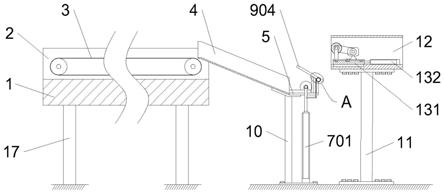

22.图1为本发明结构示意图;

23.图2为本发明切割机构结构示意图;

24.图3为本发明图1中a结构放大示意图;

25.图4为本发明旋转升高机构和下料机构结构示意图;

26.图5为本发明图4中b结构放大示意图;

27.图6为本发明图4中c结构放大示意图;

28.图7为本发明旋转升高机构和下料机构另一视角结构示意图;

29.图8为本发明圆块和刀片结构示意图。

30.图中:1

‑

工作台、2

‑

通槽、3

‑

输送带、4

‑

导料壳、5

‑

平板、6

‑

限位板、7

‑

旋转升高机构、701

‑

液压杆一、702

‑

支撑板、703

‑

液压杆二、704

‑

移动板、705

‑

推板、706

‑

电机一、707

‑

夹块、708

‑

摩擦垫、8

‑

挡板、9

‑

下料机构、901

‑

垫板、902

‑ꢀ

连接板、903

‑

转轴、904

‑

下料板、905

‑

齿轮、906

‑

齿板、907

‑

横板、908

‑

弹片一、 10

‑

支撑架、11

‑

立杆、12

‑

防护壳、13

‑

修剪机构、131

‑

载物板一、132

‑

液压杆三、 133

‑

载物板二、134

‑

液压杆四、135

‑

转杆、136

‑

圆块、137

‑

刀片、138

‑

电机二、139

‑

连接架、14

‑

带轮一、15

‑

带轮二、16

‑

传动带、17

‑

支撑腿、18

‑

支块、19

‑

棘爪、20

‑

弹片二、21

‑

内棘轮。

具体实施方式

31.下面结合附图1

‑

8和实施例对本发明进一步说明:

32.实施例1

33.本实施例中,如图所示1

‑

8,一种滚刷生产用刷毛修剪设备,包括带有支撑腿17的工作台1,工作台1的顶端沿水平向开设有通槽2,通槽2内壁安装有用以输送滚刷的输送带3,且通槽2内壁对应输送带3输出端的位置固定安装有呈倾斜状的导料壳4,导料壳4的另一端固定有平板5,导料壳4的底端和平板5 的底端固定有同一个支撑架10。平板5的顶端前后两侧均固定有用以限制滚刷的限位板6,且平板5顶端一侧固定有挡板8,平板5的两侧设置有用以升高及旋转滚刷的旋转升高机构7,且平板5顶端背离挡板8的一侧设置有用以滚刷顺利落出的下料机构9,旋转升高机构7和下料机构9对应连接,背离下料机构9的一侧固定有立杆11,立杆11的顶端固定有防护壳12,防护壳12内设置有修剪滚刷刷毛的修剪机构13。

34.修剪机构13包括沿水平向滑动连接于防护壳12底壁的载物板一131,载物板一131背离输送带3的一端连接有液压杆三132,液压杆三132与防护壳12 的内壁固定,且载物板一131的顶端沿前后向滑动连接有载物板二133,载物板二133的前端连接有液压杆四134,液压杆四134与载物板一131固定,且载物板二133顶端靠近输送带3的一侧通过连接架139转动连接有转杆135,转杆135 对应连接有电机二138,电机二138的输出端固定有带轮二15,转杆135的外壁对应带轮二15的位置套设固定有带轮一14,带轮一14和带轮二15之间套设有传动带16。电机二138与载物板二133固定,且转杆135的外壁套设固定有圆块136,圆块136的外壁沿其圆周方向固定有刀片137。通过上述方式,当转动的滚刷上移至与切刀137对齐的位置时,启动电机138,通过带轮一14、带轮二15 和传动带16的传动下,带动圆块136和切刀137转动,启动液压杆三132,带动载物板一131和载物板二133朝滚刷方向移动,继而带动切刀137与滚刷的刷毛接触,接着启动液压杆四134,带动载物板二133向后移动,从而带动切刀137 向后移,对刷毛予以修剪,可修剪成多种样式。

35.实施例2

36.在实施例1的基础上,旋转升高机构7包括沿竖直向设置于平板5前后两侧的液压杆一701,两个液压杆一701的伸缩端均固定有支撑板702,两个支撑板 702的顶端沿前后向均固定有液压杆二703,两个液压杆二703的伸缩端均固定有推板705,两个推板705的底端均固定有移动板704,移动板704与支撑板702 滑动连接,两个移动板704的顶端均固定有电机一706,两个电机一706的输出端均固定有用以夹紧滚刷的夹块707。两个夹块707的内端

面均固定有摩擦垫 708。通过上述方式,位于前方的滚刷在后一个滚刷的挤压下与挡块8接触,启动两个液压杆二703,带动推板705和移动板704向内侧移动,继而带动两个电机一706同时向内侧移动,从而带动两个夹块707同时向内移动并伸入滚刷的凹陷处内,两个夹块707均与滚刷凹陷处抵紧,同时启动两个电机一706,带动滚刷转动,启动液压杆一701,带动支撑板702及滚刷上移至修剪机构13的位置。

37.实施例3

38.在实施例2的基础上,下料机构9包括固定于平板5顶端背离挡板8一侧的连接板902,连接板902的顶端通过转轴903转动连接有下料板904,且转轴903 与下料板904固定,转轴903的前后两端均转动连接有齿轮905,且转轴903和齿轮905之间设置有卡接组件,两个齿轮905的一端沿竖直向均对应啮合有齿板 906,两个齿板906的底端均固定有横板907,横板907背离齿板906的一端与液压杆一701的伸缩杆固定,连接板902背离挡板8的一端固定有多个用以弹动下料板904的弹片一908,挡板8的顶端固定有垫板901。卡接组件包括固定于齿轮905内端的内棘轮21,转轴903的外壁靠近内棘轮21的位置固定有支块18,支块18的外端转动连接有棘爪19,棘爪19与内棘轮21对应卡接,且棘爪19 的内端和转轴903的外壁之间固定有弹片二20。通过上述方式,液压杆一701 带动滚刷上移的时候,带动横板907和齿板906上移,齿板906逐渐上移并与齿轮905啮合,棘爪19在弹片二20的弹力作用下与内棘轮21卡接,动齿轮906 转动带动转轴903转动,继而带动下料板904朝着修剪机构13方向转动(即下料板打开),此时,下料板904内端下侧与弹片一908挤压,滚刷继续上移至与切刀137对齐位置,齿板906有齿牙的部分与齿轮905脱离,在弹片一908的弹力作用下和重力作用下,下料板904恢复原状并抵接在垫板901上,修剪完成后,两个液压杆二703的伸缩杆同时缩回,滚刷从夹块707上脱离,在重力作用下,滚刷下落至下料板904上,并在下料板904的导料作用下落出,然后液压杆一701 的伸缩端下移,齿板906下移并与齿轮905接触啮合,棘爪19不能与内棘轮21 卡接,齿轮906转动不会带动转轴903转动,随后液压杆一701继续下移并实现修剪机构9恢复原状,下料机构有利于修剪后的滚刷下落,在实现滚刷的连续化输送、修剪的基础上,又实现自动下料,提高了滚刷刷毛的修剪效率。

39.如实施例1

‑

3中提出的滚刷生产用刷毛修剪设备,在使用时,输送带3输送滚刷至导料壳4内,最后滚刷进入平板5上,位于前方的滚刷在后一个滚刷的挤压下与挡块8接触,利用旋转升高机构7对滚刷进行夹持,并带动滚刷转动,接着带动滚刷上移至修剪机构13的位置,控制修剪机构13对滚刷上的刷毛进行修剪,修剪完成后,旋转升高机构7放开滚刷,修剪后的滚刷在下料机构9中的下料板904的导料作用下落出,再控制旋转升高机构7、修剪机构13回复原状,重复上述操作,实现滚刷的连续化输送、修剪和下料,降低了劳动强度,提高了滚刷刷毛的修剪效率。

40.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。