1.本发明涉及自动化加工设备技术领域,更具体地说,是涉及一种滚筒毛套切管窝尾压盖自动机。

背景技术:

2.随着科技的发展和加工技术的进步,生产设备自动化程度越来越高,毛刷生产的实际加工过程中,需要经过开料、一端窝尾、装内夹等工序,才能制造出滚筒毛套成品,现有该类配件的加工虽然也有一些专用的机器,但是,该类设备多是针对一两个工序而设计的,如果把各个工序连接起来,那么,就需要较大的场地和较长的生产线。因此,市场亟待开发一种将开料、一端窝尾、装内夹等工序都整合在一起的设备,使滚筒毛套的生产从进料至成品出来仅由一台设备完成,从而提高生产效率、减少场地占用。

技术实现要素:

3.本发明的目的在于提出一种滚筒毛套切管窝尾压盖自动机,它结构科学合理,设备占用空间小,节省中间物料周转环节,节省人力物力,生产效率高,以克服现有技术的不足。

4.本发明解决其技术问题的技术方案是:一种滚筒毛套切管窝尾压盖自动机,包括下料机构、第一转盘,第一转盘上圆周均匀布置n个支承轴,第一转盘由分割器输出间歇旋转驱动,使第一转盘具有n个加工工位,所述n个加工工位包括用于将毛套棒定长切断的第一工位,其特征在于:靠近第一转盘的n个加工工位上至少布置有里端倒角装置、外端电热装置、封尾装置、换盘装置,所述第一转盘的后背设置轴旋转机构用于驱使n个加工工位的部分加工工位的支承轴在加工过程持续自转;所述支承轴设置涨紧装置使支承轴与毛套形成紧配合;还包括第二转盘,所述第二转盘上圆周均匀布置若干筒套,所述换盘装置将毛套从所述支承轴水平推进筒套内,所述第二转盘设置有装夹工位、下线工位,转动所述第二转盘使筒套内的毛套在所述装夹工位完成内芯的装夹、在所述下线工位完成成品下线。

5.所述轴旋转机构包括第二电机、支承轴旋转驱动端、皮带与辅助槽轮,支承轴以轴承安装在第一转盘上,皮带套在部分支承轴旋转驱动端和辅助槽轮上形成紧配合连接。

6.所述涨紧装置包括拉杆、卡丁、复位弹簧,所述支承轴的圆周上径向设置有卡丁孔,所述卡丁孔与支承轴的轴腔连通,所述卡丁在卡丁孔内设置,所述拉杆设置在支承轴的轴腔内,所述拉杆的端部连接锥形卡丁头,所述支承轴的轴腔内设置弹簧腔,所述复位弹簧一端抵压拉杆的端环、另一端抵压弹簧腔的顶台阶,所述卡丁抵压在锥形卡丁头的锥面上。

7.所述里端倒角装置包括倒角刀组件、第一调节框、第二调节框、第一调节板、第二调节板,所述第一调节板相对第一调节框滑动,所述第二调节板相对第二调节框滑动,所述第二调节框固定在第一调节板上,所述第一调节板与第二调节板的移动方向互相垂直,所述倒角刀组件包括光轴电机和刀座,刀座内设置螺旋刀和定刀片,所述光轴电机驱动螺旋刀旋转。

8.所述外端电热装置包括加热气缸安装板、第一滑动气缸、加热头固定板、加热头,所述第一滑动气缸沿加热气缸安装板前后滑动,所述第一滑动气缸连接加热头固定板,所述加热头安装在加热头固定板上,所述加热头适于插入毛套外端的内腔。

9.所述封尾装置包括封尾板与第二滑动气缸,所述第二滑动气缸驱动封尾板垂直压向毛套的外端,所述封尾板的末端具有一使热软的毛套端易于形成窝尾的突起。

10.所述换盘装置包括滑座、夹爪气缸和一对夹爪,夹爪气缸安装在滑座上,滑座沿换盘工位所在的支承轴轴向滑动。

11.本发明的有益效果是:1. 本发明的滚筒毛套切管窝尾压盖自动机从进料到下料连续自动完成,通过放料架将毛套棒有序排列后逐一送到毛套加工区域,采用一体化机械生产后,自动将成品推出。摒弃了目前同类设备需要采用分工序、分别控制的加工方式,设备占用空间小,节省人力物力。

12.2. 本发明的转盘加工轴处设置有涨紧装置,可将毛套涨紧固定在加工轴上,防止毛套打滑,保证后续工序顺利加工,并且防止毛套在生产过程中发生位置偏移或者脱落,可保证毛套的生产精度,提高产品合格率。

13.3. 本发明的45度倒角切割装置设置有手轮机构,可以通过手动调整,改变刀体与刀头的位置,从而实现毛套的长度与切割角度的可控性。

14.4. 本发明的转盘背部设计轴旋转驱动装置,通过皮带带动各加工轴旋转,效率高且节奏同步。底部设置有两个辅助槽轮撑开皮带,将不需要轴旋转的工位脱离皮带的限制。通过变速箱连接间歇式分割器,将电机的动力由分割器形成间歇驱动输出,间歇驱动输出向转盘提供固定频率的停顿式旋转,从而形成转盘旋转定位—工件插装的分步循环动作模式,该驱动方式结构新颖、简单、有效,且成本低廉。

附图说明

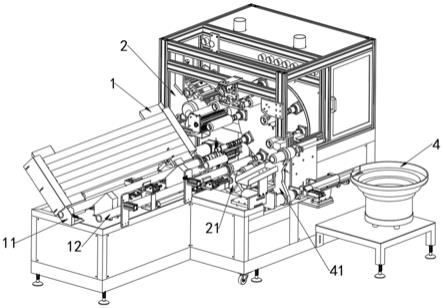

15.图1为本发明的立体示意图。

16.图2为本发明的下料机构结构示意图。

17.图3为本发明的轴旋转机构结构示意图。

18.图4为本发明的支承轴的结构示意图。

19.图5为本发明的支承轴的结构剖解图。

20.图6本发明的毛套加工区域的结构示意图。

21.图7为本发明的里端倒角装置结构示意图。

22.图8为本发明的外端电热装置结构示意图。

23.图9为本发明的梳毛机构的结构示意图。

24.图10为本发明的换盘装置的结构示意图。

25.图11为本发明的第二转盘安装结构示意图。

26.图12为本发明的内芯装夹装置结构示意图。

27.图13为本发明内芯从第一夹芯槽推入第二夹芯槽的结构示意图。

28.图14为本发明的螺旋刀与定刀片的结构示意图。

29.图15为本发明的封尾板结构示意图。

具体实施方式

30.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

31.参见图1

‑

15,本发明公开一种滚筒梳毛套切管窝尾压盖自动机,包括下料机构1、毛套加工区域2,毛套加工区域内设置竖直的第一转盘3,在第一转盘上圆周均布有若干支承轴,转盘是匀步幅间歇转动的,第一电机连接分割器,分割器在规律间歇式输出旋转动力,在第一转盘外围布置有多个加工装置,例如切料刀、里端倒角装置23、外端电热装置24、吸尘、吸浮毛等,各个装置布置在支承轴间歇停顿的位置,第一转盘3带动待加工件转至各个间歇停顿的位置时,在间歇停顿时间内由各装置对支承轴上的毛套进行不同工序的加工,从而实现滚筒毛套加工连续、自动化生产。基于回转件产品的特性,在加工过程中需要使待加工不断旋转,因此,设备需要在支承轴上安装驱动支承轴旋转的轴旋转机构30和将待加工毛套涨紧在支承轴上的轴涨紧装置。

32.轴旋转机构30安装在第一转盘3的背部,包括第二电机、支承轴旋转驱动端、皮带32与辅助槽轮33,皮带32套在支承轴旋转驱动端的单槽轮和辅助槽轮33上并形成紧配合连接,支承轴以轴承安装在第一转盘上,它的一端用于支承被定长裁切的各毛套、另一端穿过第一转盘到达转盘的背后构成旋转驱动端,在旋转驱动端上固定安装单槽轮。将在加工过程需要旋转的工位布置在第一转盘的底部以上,不需要旋转的工位在转盘的底部,通过转盘下方安装的两个辅助槽轮33,使不需要旋转的支承轴旋转驱动端与皮带脱离。轴旋转机构30还设置皮带张紧装置34,使轴旋转机构高效工作。

33.下料机构1包括有第一放料槽11和第二放料槽12,第一放料槽11的底部设置有推料气缸13,第一放料槽11与第二放料槽12之间设置有一处三角形斜坡,往第一放料槽11内放入毛套,毛套滚落入第一放料槽11的底部由推料气缸13推出,通过三角形斜坡落入第二放料槽12,第二放料槽12内设置夹紧装置,用于夹紧毛套,第二放料槽12的一端设置有推料装置,推料装置将毛套推入毛套加工区域2,套设在支承轴31上。

34.毛套加工区域2内部对应第二放料槽12设置有第一切刀21、在第一切刀工位的上方绕转盘圆周顺序设置梳毛机构22、里端倒角装置23、外端电热装置24、封尾装置25、抽风装置26等,轴旋转机构30作用于毛套加工区域2内以上各工位的支承轴。

35.支承轴31内部设置有涨紧装置,当毛套套设在支承轴31上时,支承轴31内部的涨紧装置就会张开,顶住毛套的内壁,达到固定的作用。涨紧装置包括拉杆314、卡丁311、复位弹簧,拉杆314安装在支承轴的轴腔内,拉杆314的端部连接锥形卡丁头313,在支承轴圆周径向设置四至六个卡丁孔,卡丁孔与轴腔312连通,卡丁311在卡丁孔内设置,卡丁311具有楔面,其楔面抵压在锥形卡丁头313的锥面上。在轴腔的尾端设置弹簧腔,复位弹簧(图未示)在弹簧腔内且一端抵压拉杆314的末端、另一端抵压弹簧腔的顶台阶,设置卡丁孔的支承轴外圆设有第一凹槽,卡丁311的外周也设置与第一凹槽等深等宽的第二凹槽。一弹簧圈套设在各个卡丁311的第二凹槽内,当拉杆被气缸推杆压向支承轴的自由端时,弹簧圈将各卡丁收紧在卡丁孔内内,解除支承轴与毛套的内筒的涨紧装配关系。当气缸推杆的外力消失,复位弹簧将拉杆314向支承轴的轴承端拉,锥形卡丁头313使卡丁311克服弹簧圈的弹性压力从卡丁孔内伸出,紧压在毛套的内筒壁,使支承轴与毛套的内筒涨紧连接。在第一转盘

后背对应进料工位的支承轴位置设置电动推杆,在第二放料槽12的毛套棒从进料工位被推进第一转盘的支承轴前,电动推杆动作,将涨紧装置的拉杆314向毛套棒方面推,使卡丁311缩进卡丁孔,毛套棒轻松套入支承轴后,电动推杆失电回退,卡丁311从卡丁孔伸出将毛套腔壁撑紧。

36.当毛套固定完成后,由位于毛套加工区域2下部的第一切刀21将毛套棒切割,电机带动第一转盘3顺时针旋转,使毛套依次通过毛套加工区域2内的梳毛机构22、里端倒角装置23、外端电热装置24、封尾装置25、抽风装置26进行加工。支承轴31上有定长限位槽313,在不同的定长限位槽上安装限位板后,可以将毛套棒按不同长度开料,配合不同规格的毛套要求。

37.梳毛机构22在加工过程中起到起毛、促使毛套的绒毛顺滑的作用,使毛套表面的绒毛柔和、细密、有光泽,梳毛机构22包括起毛辊筒221,起毛辊筒221上设置有多只针辊,用针辊起毛,起毛力强,起出的毛较直,且整理绒毛效果良好。当毛套停顿在梳毛工位时,针辊与毛套触碰,毛套按顺时针或逆时针方向自转,针辊将其绒毛理顺。

38.里端倒角装置23包括倒角刀组件232,用于给毛套两端倒角,里端倒角装置23上还设置有手轮231,可以通过手轮231调整来改变具体倒角的角度和毛套长度(机身顶部向下伸出安装支架,安装支架上固定有倒角装置固定板237,第一调节框236固定在倒角装置固定板237上,第一调节板234安装在第一调节框236内、与第一调节螺杆螺纹连接,通过手轮231驱动第一调节板相对第一调节框236滑动,第一调节板234上固定第二调节框235,第二调节板233在第二调节框235上、且与第二调节螺杆螺纹连接,通过手轮231驱动第二调节板233相对第二调节框235滑动。第一调节板234与第二调节板233的移动方向互相垂直,从而形成了以倒角装置固定板237不基准的坐标体系。倒角刀组件232包括光轴电机和刀座,刀座上固定有光轴电机安装板,所述光轴电机安装在光轴电机安装板上,刀座安装在第二调节板233上。在第二调节板233上刻有安装辅助刻度,帮助调整刀座以不同工作角度安装,确保毛套加工倒角的大小。刀座内设置螺旋刀2321、定刀片2322,图14示出两刀具的配合位置,如图所示,由螺旋刀2321和定刀片2322配合形成进刀口2324,在螺旋刀2321的侧部设置吸尘筒23,毛套上的毛从进刀口2324进入螺旋刀2321并被剪切,废料由吸尘筒2323带走。螺旋刀2321由光轴电机驱动旋转,在光轴电机驱动下,倒角刀组件完成毛套里端以45度角斜切倒角加工。当调整刀座安装在第二调节板的安装角度时,可完成不同相应角度的倒角加工。

39.外端电热装置24包括固定在机身前梁上的加热气缸安装板241、第一滑动气缸246、加热头固定板242、两个发热管244与两个加热头243,两个加热头分别设置在加热头固定板242的左右两边,加热头243内部均设置有发热管244。电加热工位设置两个,即毛套经过两次加热后再进入下一步的窝尾工序,因此,两加热头的距离等于相邻的两加热工位的距离。需加热时,第一滑动气缸246朝毛套方向推进,使两加热头陷入毛套外端的棒腔内,电发热管使加热头的温度升高,热量传递给毛套外端,使其变软,为下工序作准备。

40.第一滑动气缸246与加热头固定板242之间设置隔热板245,阻止加热头的热量传递给第一滑动气缸246。

41.封尾装置25包括封尾板252与第二滑动气缸251、安装在机身侧梁上的固定板,封尾板252与第二滑动气缸251连接,当毛套到达封尾装置25时,第二滑动气缸251将封尾板

252推向毛套,封尾板252的活动方向垂直于毛套中心轴线,封尾板252的末端具有一钝角缺口,使其形成将毛套窝尾的突起,当该突起前行触及毛套热软的端部并继续前行至毛套轴心线止时,毛套尾端一边旋转一边被压变形往轴心线挤,最后将毛套的外端开口全部封闭。参见图15,所述封尾板的板外端一侧设置崩口2511使板外端另一侧形成所述突起2512,崩口的夹角是120度,靠近封尾板的支承轴顺时针旋转。使热软的毛套外端沿从崩口2511压向突起2512,被突起2512压折向中心轴线曲卷,毛套外端在旋转过程,其外壁不断向中心轴线曲卷从而形成窝尾,而同时,封尾板也从毛套的外围向毛套端部中心轴线上推进,使毛套的端部窝尾平齐。封尾板的中位线2513与靠近封尾板的支承轴轴线相交。

42.抽风装置26包括抽风管,其作用是用于吸出毛套在加工过程中脱落的筒毛。

43.在抽风装置26的下工序位置设置换盘装置27,在换盘装置27的前方设置第二转盘41,通过换盘装置27将第一转盘3的毛套从支承轴上推出、套入第二转盘41的套筒411内,第二转盘41的间歇转动节奏与第一转盘3的节奏适配,从而保证转盘3每次的间歇停顿期间,都能够完成毛套从转盘3至套筒411的位置置换。在第二转盘上完成上料、将内芯、出成品的工序。电机带动第二转盘41逆时针旋转,完成毛套内芯装配后,将毛套成品顶出下料完成。

44.换盘装置27由滑座、180度夹爪气缸和一对夹爪构成,一对夹爪分别安装在180度夹爪气缸的两支臂上,该夹爪对具有对称的半圆缺口,半圆缺口的直径与支承轴外径适配。夹爪气缸安装在滑座上,滑座沿换盘工位的支承轴轴向滑动,工作时,夹爪气缸动作,夹爪合夹在毛套后端的支承轴位置上,滑座向前移动,一并将毛套推离支承轴。在换盘动作时,第一转盘后背对应换盘工位安装的电动推杆将会推压支承轴内的拉杆314,使支承轴与毛套解除涨紧连接,从而轻松地将毛套推离第一转盘,送入第二转盘中。然后第二转盘旋转,使毛套进入内芯装夹工位,由内芯装夹装置进入内芯的插装。

45.所述内芯装夹装置包括定位板、振动盘、第一夹芯槽和第二夹芯槽,在第二转盘的装夹工位前侧设置所述定位板、后侧设置所述振动盘、第一夹芯槽和第二夹芯槽,第一夹芯槽连接振动盘的内芯输出轨道,在第一夹芯槽旁边和第二夹芯槽的后端设置位移机构(分别是第三滑动气缸401、第四滑动气缸402),所述位移机构用于使内芯从第一夹芯槽进入第二夹芯槽、从第二夹芯槽插入毛套,所述定位板用于防止毛套从筒套中脱落。

46.毛套加工区域2的外部还设置有振动盘4,振动盘4可以定向有序地提供毛套的内芯。第二转盘41用于完成在毛套的里端插装内芯和成品下线动作。第二转盘41由伺服电机405驱动,内芯由振动盘4送料,振动盘将筐内的内芯统一定向输出,依次地往第一夹芯槽43内输送,第三滑动气缸401与第二夹芯槽42平行且第二夹芯槽42低于第一夹芯槽43所在位置,第一夹芯槽43的一侧设置有活动推板和第三滑动气缸401,第三滑动气缸401动作,使活动推板将输送到末端的一个内芯往第二夹芯槽42方向推,使内芯掉落在第二夹芯槽42内,第二夹芯槽42的前端正向第二转盘装夹工位的套筒,其后端设置第四滑动气缸402,第四滑动气缸动作将内芯推入套筒411中的毛套内,第二转盘装夹工位的一侧设置定位板403,定位板403覆盖换盘工位和装夹工位,靠近毛套端,使毛套轴向定位,从而顺利完成内芯的装配加工。活动推板上设置防脱上盖,防脱上盖跨过内芯,使内芯不能从上方离开第一夹芯槽。

47.内芯装夹后,第二转盘转动,将毛套转至下线工位,由第五滑动气缸推动下线推杆将毛套成品推出套筒,从下料铲下线,滚筒毛套加工完成。

48.参见图13,为了适应不同规格的内芯的装夹,当装配小规格的内芯,它的长度与活动推板、防脱上盖大致相同,此时,需要在在第一夹芯槽43的末端设置挡板45,以防止倒数第二个内芯从该缺口掉落。

49.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。