1.本发明属于洁净室安装技术领域,特别涉及一种洁净室的传递窗安装工艺。

背景技术:

2.洁净室也称洁净厂房、无尘车间,是指将一定空间范围内空气中的微粒子、有害气体、细菌等污染物排除,并将室内的温度、湿度、洁净度、室内压力、气流速度与气流分布、噪声振动及照明、静电控制在某一需求范围内,而所给予特别设计的房间。无尘车间的基本原理是通过hepa过滤器和抽风机不断注入恒温、恒湿、洁净的气流,使室内的气压始终略高于周围的环境,以有效控制空气中灰尘和污染物向无尘车间内分散,并维持室内一定的温度、压力、湿度和气流流向在个特定的范围内。gb50073-2001《洁净厂房设计规范》采用了国际标准iso 14644-1(等同标准gb/t 25915.1-2010)的方法将空气洁净度等级分为1~9九个等级,对空气中悬浮粒子最大浓度限值进行了规定,数字越小洁净度越高。

3.传递窗是防止污染最有效的设备,其特点是有效的减少工作人员因运送物品进入洁净室的次数,防止外部空气污染洁净室。现有技术的传递窗存在以下技术缺陷:传递窗没有经过气密性测试,安装后的传递窗不能满足实验室生物安全的要求,易泄露,存在安全隐患。

4.如何设计一种洁净室的传递窗安装工艺,如何消除传递窗的泄漏导致的安全隐患,成为急需解决的问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种洁净室的传递窗安装工艺,用于解决现有技术中存在的传递窗没有经过气密性测试,安装后的传递窗不能满足实验室生物安全的要求,易泄露,存在安全隐患的问题。

6.为实现上述目的,本发明提供一种洁净室的传递窗,包括安装在机架上的窗体,窗体位于洁净室墙板的夹层内,窗体的前后两端分别设置有内开窗,所述的窗体的顶面设置有送风口,窗体的底面设置有排气口,窗体的下方设置有机架,机架内部的底板上设置有旋涡抽风机,旋涡抽风机的抽风口通过第一管道与排气口连接,旋涡抽风机的排风口依次通过第三管道、杀菌装置、四通接头、第二管道与送风口的送风管道连接,位于第二管道与送风管道连接端上方的送风管道上设置有电动闸阀;窗体的送风口及排气口上均设置有hepa过滤网。

7.本发明提供一种洁净室的传递窗安装工艺,送风管道安装完成后还包括以下操作步骤:

8.一)、机架制作:

9.将机架按图焊接,在机架的一侧面上焊接斜撑平台;

10.二)、窗体制作:

11.将窗体按图钣金后焊接,窗体顶面中心开送风口,送风口上设置有法兰,窗体底面

中心的排气口上设置有第一管道;

12.三)、机架安装前准备工作:

13.①

机架顶面的顶板与窗体排气口的对应位置处划线,开第一圆孔;

14.②

斜撑平台段的顶板与第三管道的对应位置处划线,开第二圆孔、

15.③

在斜撑平台段的顶板与杀菌装置的安装位置处划线,开阵列布置的第三圆孔;

16.④

机架内部的底板上与旋涡抽风机的安装位置处划线,开阵列布置的第四圆孔;

17.四)、窗体与机架、送风管道的连接:

18.①

将窗体安装在机架的顶板上;

19.②

将窗体送风口的法兰与送风管道的法兰连接;

20.五)、旋涡抽风机、杀菌装置安装:

21.①

将旋涡抽风机通过第一螺栓及第一螺母安装在阵列布置的第四圆孔上;

22.②

将杀菌装置通过第二螺栓及第二螺母安装在阵列布置的第三圆孔上;

23.六)、管道安装:

24.①

安装第一管道,第一管道连接旋涡抽风机的抽风口及窗体排气口;

25.②

安装第二管道,第二管道的一端连接送风管道,第二管道的另一端通过四通接头与杀菌装置的出口连接;四通接头中的两个空闲接头上设置有闷头;

26.③

安装第三管道,第三管道连接旋涡抽风机的排风口及杀菌装置的入口。

27.于本发明的一实施例中,所述的步骤二)中的窗体制作后,在窗体的前后两端安装内开窗并关闭,在第二管道的顶部法兰安装闷板法兰,在第一管道下端安装三通接头,三通接头的另外两个接口中一个接口安装第一压力表、另一个接口接气源,关闭电动闸阀后,进行第一次气密性检测;

28.第一次气密性检测完成后,拆除窗体前后两端的内开窗、闷板法兰、三通接头;

29.通过采用这种技术方案:通过预先安装窗体前后两端的内开窗、闷板法兰、三通接头、压力表、气源能形成闭环,将窗体内空间封闭为第一独立空间,满足了第一次气密性测试的环境要求。

30.于本发明的一实施例中,所述的第一次气密性检测的气源采用干燥、清洁的空气、氮气或其他惰性气体中的任意一种,第一次气密性检测合格后进行下一步安装,第一次气密性检测不合格则需要找出泄漏点进行补焊。

31.于本发明的一实施例中,所述的步骤六)中的管道安装后,还包括地槽安装,地槽安装包括测量放线,地槽切割安装。

32.于本发明的一实施例中,所述的地槽安装后还包括墙板安装,墙板安装包括裁切洞口、挖插座开关底盒洞、墙板拼接、墙板顶边封口。

33.于本发明的一实施例中,所述的裁切洞口包括对墙板两侧面上与窗体的对应位置处裁切洞口。

34.于本发明的一实施例中,所述的裁切洞口还包括对墙板任意一侧面与旋涡抽风机、杀菌装置的对应位置处均裁切窗洞。

35.于本发明的一实施例中,所述的墙板安装后还包括顶板安装,顶板安装包括吊件制作安装、下料及裁切送风口洞口、安装顶板并与吊件连接;

36.所述的裁切送风口洞口包括顶板上与送风管道的对应位置处裁切送风口洞口。

37.于本发明的一实施例中,所述的顶板安装后还包括窗户安装,包括以下操作步骤:

38.①

两个裁切窗洞上分别安装可开启的密闭窗;

39.②

在窗体的前后两端安装内开窗。

40.于本发明的一实施例中,所述的窗户安装后还包括第二次气密性试验,包括以下操作步骤:

41.①

拆除四通接头上的两个闷头;

42.②

原四通接头上的两个闷头安装位置处的接头分别与第二压力表、气源连接,关闭电动闸阀后,进行第二次气密性检测;

43.通过采用这种技术方案:通过关闭的内开窗、关闭电动闸阀、第二压力表、气源能形成闭环,通过四通接头将窗体内空间、管道及杀菌装置封闭为第二独立空间,满足了第二次气密性测试的环境要求;第二次气密性检测完成后,拆除第二压力表、气源,装上闷头。

44.如上所述,本发明提供一种洁净室的传递窗安装工艺,通过将两扇内开窗关闭、电动闸阀关闭,将窗体内空间封闭为第一独立空间,完成第一次气密性测试;在整体安装完成后,通过四通接头将窗体内空间、管道及杀菌装置封闭为第二独立空间,完成第二次气密性测试,通过旋涡抽风机循环抽风,对窗体内空气进行消杀灭菌,实现了洁净的功能,安装后的传递窗不泄露,满足了实验室生物安全的要求,推广应用具有良好的经济效益和社会效益。

附图说明

45.图1为本发明的安装结构三维图。

46.图2为图1的主视图。

47.图3为本发明的结构三维图。

48.图4为图3的主视图。

49.图5为图3的右视图。

50.图6为图3的俯视图。

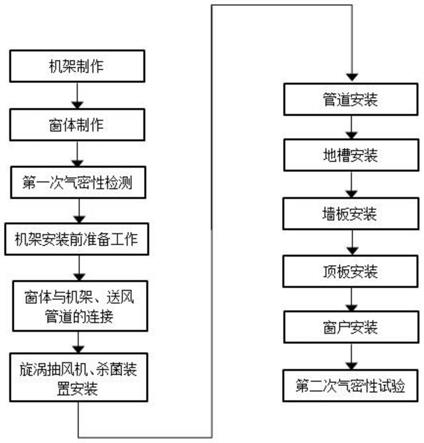

51.图7为本发明的工艺流程图。

52.图中:1.窗体;2.旋涡抽风机;3.密闭窗;4.机架;5.第一管道;6.送风管道;7.第二管道;8.杀菌装置;9.第三管道;10.hepa过滤网;401.斜撑平台。

具体实施方式

53.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

54.请参阅图1至图6。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

55.如图1所示,本发明提供一种洁净室的传递窗,包括窗体1,窗体1位于洁净室墙板的夹层内,窗体1的前后两端分别设置有内开窗,所述的窗体1的顶面设置有送风口,窗体1的底面设置有排气口,窗体1的下方设置有旋涡抽风机2,

56.如图4所示,旋涡抽风机2的抽风口通过第一管道5与排气口连接,旋涡抽风机2的排风口通过杀菌装置8与送风口的送风管道6连接,位于杀菌装置8与送风管道6的连接端上方的送风管道6上设置有电动闸阀;

57.两扇内开窗关闭、电动闸阀关闭时,旋涡抽风机2通过排气口将窗体1内的空气进行循环抽取,抽取后的空气经过杀菌装置8杀菌后,重新进入窗体1内,完成杀菌过程;通过采用这种技术方案:通过将两扇内开窗关闭、电动闸阀关闭,将窗体内空间封闭为独立空间,通过旋涡抽风机循环抽风,对窗体内空气进行消杀灭菌;

58.如图5所示,所述的杀菌装置8通过四通接头、第二管道7与送风口的送风管道6;

59.所述的旋涡抽风机2的出口通过第三管道9与杀菌装置8连接;

60.如图3所示,所述的窗体1的下方还设置有机架4,旋涡抽风机2安装在机架4内部的底板上;

61.如图6所示,所述的机架4一侧设置有斜撑平台401,杀菌装置8安装在斜撑平台401上;

62.如图2所示,所述的墙板任意一侧面与旋涡抽风机2、杀菌装置8的对应位置处均设置有窗洞;

63.任意一个所述的窗洞上均设置有可开启的密闭窗3;通过采用这种技术方案:通过可开启的密闭窗对旋涡抽风机、杀菌装置进行检修;

64.所述的杀菌装置8内设置有紫外杀菌段;

65.所述的紫外杀菌段内部设置有紫外灯,波长为240~300nm;通过采用这种技术方案:通过紫外灯进行杀菌;

66.如图6所示,所述的排气口上设置有hepa过滤网10;

67.两扇所述的内开窗与窗体1之间的连接装置均采用机械互锁装置或电子互锁装置中的任意一种。

68.如图7所示,本发明提供一种洁净室的传递窗安装工艺,送风管道6安装完成后还包括以下操作步骤:

69.一)、机架制作:

70.将机架4按图焊接,在机架4的一侧面上焊接斜撑平台401;

71.二)、窗体制作:

72.将窗体1按图钣金后焊接,窗体1顶面中心开送风口,送风口上设置有法兰,窗体1底面中心的排气口上设置有第一管道5;

73.三)、机架安装前准备工作:

74.①

机架4顶面的顶板与窗体1排气口的对应位置处划线,开第一圆孔;

75.②

斜撑平台401段的顶板与第三管道9的对应位置处划线,开第二圆孔、

76.③

在斜撑平台401段的顶板与杀菌装置8的安装位置处划线,开阵列布置的第三圆孔;

77.④

机架4内部的底板上与旋涡抽风机2的安装位置处划线,开阵列布置的第四圆

孔;

78.四)、窗体与机架、送风管道的连接:

79.①

将窗体1安装在机架4的顶板上;

80.②

将窗体1送风口的法兰与送风管道6的法兰连接;

81.五)、旋涡抽风机、杀菌装置安装:

82.①

将旋涡抽风机2通过第一螺栓及第一螺母安装在阵列布置的第四圆孔上;

83.②

将杀菌装置8通过第二螺栓及第二螺母安装在阵列布置的第三圆孔上;

84.六)、管道安装:

85.①

安装第一管道5,第一管道5连接旋涡抽风机2的抽风口及窗体1排气口;

86.②

安装第二管道7,第二管道7的一端连接送风管道6,第二管道7的另一端通过四通接头与杀菌装置8的出口连接;四通接头中的两个空闲接头上设置有闷头;

87.③

安装第三管道9,第三管道9连接旋涡抽风机2的排风口及杀菌装置8的入口;

88.所述的步骤二)中的窗体制作后,在窗体1的前后两端安装内开窗并关闭,在第二管道7的顶部法兰安装闷板法兰,在第一管道5下端安装三通接头,三通接头的另外两个接口中一个接口安装第一压力表、另一个接口接气源,关闭电动闸阀后,进行第一次气密性检测;

89.第一次气密性检测完成后,拆除窗体1前后两端的内开窗、闷板法兰、三通接头;通过采用这种技术方案:通过预先安装窗体前后两端的内开窗、闷板法兰、三通接头、第一压力表、气源能形成闭环,将窗体内空间封闭为第一独立空间,满足了第一次气密性测试的环境要求;

90.所述的第一次气密性检测的气源采用干燥、清洁的空气、氮气或其他惰性气体中的任意一种,第一次气密性检测合格后进行下一步安装,第一次气密性检测不合格则需要找出泄漏点进行补焊;

91.所述的步骤六)中的管道安装后,还包括地槽安装,地槽安装包括测量放线,地槽切割安装;

92.所述的地槽安装后还包括墙板安装,墙板安装包括裁切洞口、挖插座开关底盒洞、墙板拼接、墙板顶边封口;

93.所述的裁切洞口包括对墙板两侧面上与窗体1的对应位置处裁切洞口;

94.所述的裁切洞口还包括对墙板任意一侧面与旋涡抽风机2、杀菌装置8的对应位置处均裁切窗洞;

95.所述的墙板安装后还包括顶板安装,顶板安装包括吊件制作安装、下料及裁切送风口洞口、安装顶板并与吊件连接;

96.所述的裁切送风口洞口包括顶板上与送风管道6的对应位置处裁切送风口洞口;

97.所述的顶板安装后还包括窗户安装,包括以下操作步骤:

98.①

两个裁切窗洞上分别安装可开启的密闭窗3;

99.②

在窗体1的前后两端安装内开窗;

100.所述的窗户安装后还包括第二次气密性试验,包括以下操作步骤:

101.①

拆除四通接头上的两个闷头;

102.②

原四通接头上的两个闷头安装位置处的接头分别与第二压力表、气源连接,关

闭电动闸阀后,进行第二次气密性检测;通过采用这种技术方案:通过关闭的内开窗、关闭电动闸阀、第二压力表、气源能形成闭环,通过四通接头将窗体内空间、管道及杀菌装置封闭为第二独立空间,满足了第二气密性测试的环境要求;第二次气密性检测完成后,拆除第二压力表、气源,装上闷头。

103.综上所述,本发明提供一种洁净室的传递窗安装工艺,通过将两扇内开窗关闭、电动闸阀关闭,将窗体内空间封闭为第一独立空间,完成第一次气密性测试;在整体安装完成后,通过四通接头将窗体内空间、管道及杀菌装置封闭为第二独立空间,完成第二次气密性测试,通过旋涡抽风机循环抽风,对窗体内空气进行消杀灭菌,实现了洁净的功能,安装后的传递窗不泄露,满足了实验室生物安全的要求。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

104.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。