1.本实用新型涉及建筑吊顶技术领域,更具体地说,特别涉及一种新型便于安装的建筑吊顶侧封板。

背景技术:

2.现有的建筑吊顶,通常在吊设主龙骨和次龙骨的基础上,边缘位置进行侧封。侧封常用的封板直接固定于临近的次龙骨或者墙面上,不仅不美观,而且将片状的封板板状结构直接采用铆钉或螺栓固定的方式,牢固性差,不仅在吊顶安装的过程中存在安全隐患,在吊顶完成后建筑的使用过程中,也存在一定的安全隐患。

技术实现要素:

3.本实用新型为克服上述情况不足,旨在提供一种新型便于安装的建筑吊顶侧封板,能够对吊顶进行整齐侧封,使吊顶的边缘整齐化,并且能够牢固的固定于次龙骨以及墙侧次龙骨,安装稳固,杜绝安全隐患;同时结合固定支撑结构对侧封板主体进行多方位的支撑,防止其发生形变,增加吊顶侧封板的稳固性。

4.一种新型便于安装的建筑吊顶侧封板,包括侧封板主体、固定支撑结构;

5.所述侧封板主体为弯折的板材结构,所述侧封板主体顶部固定连接于次龙骨,所述侧封板主体的底部包裹并固定连接于墙侧次龙骨;

6.所述侧封板主体由固定支撑结构固定,所述固定支撑结构通过吊杆固定连接于楼层板。

7.进一步的,所述侧封板主体的底部形成的轮廓,与所述墙侧次龙骨的轮廓相匹配,起到包裹固定的作用。

8.进一步的,所述侧封板主体是包含四次直角弯折的一体板材,所述侧封板主体包含依次设置的第一横板、第一纵板、第二横板、第二纵板、第三横板;所述第一横板、第一纵板、第二横板形成的槽口与所述第二横板、第二纵板、第三横板形成的槽口方向相反;所述第一横板与所述第一纵板相互垂直,所述第二横板与第一纵板和第二纵板相互垂直,所述第三横板与所述第二纵板相互垂直。

9.进一步的,所述第一横板通过铆钉固定连接于次龙骨,所述第二横板固定连接于固定支撑结构;

10.所述第二横板、第二纵板、第三横板组成的槽型空间包裹并固定于墙侧次龙骨,第二横板位于墙侧次龙骨上方,第二纵板与墙侧次龙骨侧面抵接,第三横板位于墙侧次龙骨下方并通过铆钉固定于次龙骨。

11.进一步的,所述墙侧次龙骨与墙体接触一侧由槽形板包裹,并通过铆钉固定。其中,槽形板为白铁板经过两次直角弯折的形成的槽状结构。

12.进一步的,所述侧封板主体布置在吊顶侧板一侧时,所述固定支撑结构包括吊顶侧板容纳槽和第一支撑杆,所述吊顶侧板容纳槽固定连接有吊杆,所述吊顶侧板容纳槽的

上方和下方均连接有第一支撑杆,可通过焊接固定连接,也可通过螺母紧固支撑杆的倾斜方向可调节。其中,第一支撑杆是两个,或四个。

13.所述吊顶侧板容纳槽为侧方开口的槽型结构,用于容纳吊顶侧板,并使得吊顶侧封板本体和固定支撑结构共同包裹住吊顶侧板。

14.进一步的,所述第一支撑杆的一端连接于所述吊顶侧板容纳槽,另一端固定连接有螺纹柱,穿过第一纵板的通孔,并采用螺母紧固。

15.进一步的,所述第一纵板开设有通孔,用于固定安装所述第一支撑杆。

16.进一步的,所述侧封板主体布置在未设置吊顶侧板的一侧时,所述固定支撑结构包括相互交叉的两个第二支撑杆,两所述第二支撑杆中央均开设有条形通槽,两所述第二支撑杆经由连接螺栓紧固,所述连接螺栓的一端还固定连接有套管,所述套管用于与吊杆螺纹连接。

17.与现有技术相比,本实用新型的有益效果是:

18.①

侧封板主体采用多次直角弯折的板材形成的与次龙骨、墙侧次龙骨匹配贴合的结构设计,不仅能够对吊顶进行整齐侧封,使吊顶的边缘整齐化,并且能够牢固的固定于次龙骨以及墙侧次龙骨,安装稳固,杜绝安全隐患。

19.②

采用固定支撑结构和侧封板主体共同包裹固定吊顶侧板,能够对作为侧封板主体的板材进行多方位的支撑,防止其发生形变,进一步增加吊顶侧封板的稳固性。

附图说明

20.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

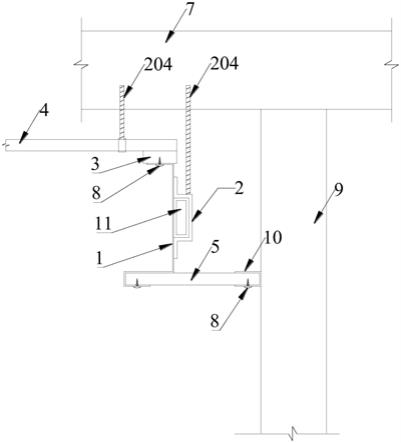

21.图1是具体实施例一中的新型便于安装的建筑吊顶侧封板的整体结构示意图。

22.图2是具体实施例一中的侧封板主体和固定支撑结构示意图。

23.图3是具体实施例一中的固定支撑结构的示意图。

24.图4是具体实施例一中带有边沿的固定支撑结构的示意图。

25.图5是具体实施例二中的固定支撑结构的示意图。

26.图6是具体实施例四中的固定支撑结构中第二支撑杆结构示意图。

27.图7是具体实施例四中的固定支撑结构的侧视示意图。

28.图中:1-侧封板主体、101-第一横板、102-第一纵板、103-第二横板、104-第二纵板、105-第三横板、2-固定支撑结构、201-吊顶侧板容纳槽、2011-边沿、202-第一支撑杆、203-螺纹柱、204-第二支撑杆、205-连接螺栓、206-套管、3-次龙骨、4-主龙骨、5-墙侧次龙骨、6-吊杆、7-楼层板、8-铆钉、9-墙体、10-槽形板、11-吊顶侧板、12-吊杆。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.具体实施例:

31.如图1所示,一种新型便于安装的建筑吊顶侧封板,包括侧封板主体1、固定支撑结构2;所述侧封板主体1为弯折的板材结构,所述侧封板主体1顶部固定连接于次龙骨3,次龙骨3固定安装于主龙骨4,所述侧封板主体1的底部包裹并固定连接于墙侧次龙骨5;所述侧封板主体1由固定支撑结构2固定,所述固定支撑结构2通过吊杆6固定连接于楼层板7。其中,侧封板主体1的底部形成的轮廓,与所述墙侧次龙骨5边缘的轮廓相匹配,对墙侧次龙骨5起到包裹固定的作用。

32.本实施例中,侧封板主体1是包含四次直角弯折的一体板材,本实施例采用白铁板。如图2所示,侧封板主体1包含依次设置的第一横板101、第一纵板102、第二横板103、第二纵板104、第三横板105;所述第一横板101、第一纵板102、第二横板103形成的槽口与所述第二横板103、第二纵板104、第三横板105形成的槽口方向相反;所述第一横板101与所述第一纵板102相互垂直,所述第二横板103与第一纵板102、第二纵板104相互垂直,所述第三横板105与所述第二纵板104相互垂直。其中,第一横板101通过铆钉8固定连接于次龙骨3,第二横板103固定连接于固定支撑结构2。所述第二横板103、第二纵板104、第三横板105组成的槽型空间包裹并固定于墙侧次龙骨5,具体的,第二横板103位于墙侧次龙骨5上方,第二纵板104与墙侧次龙骨5侧面抵接,第三横板105位于墙侧次龙骨5下方并通过铆钉8固定于次龙骨3。本实施例中侧封板主体采用了多次直角弯折的结构,其中位于最上方的第一横板固定连接于顶部的次龙骨,位于下方的由第二横板103、第二纵板104、第三横板105形成的槽包裹并固定于墙侧次龙骨5,这种形状匹配贴合的侧封板,不仅能够对吊顶进行整齐侧封,使吊顶的边缘整齐化,并且能够牢固的固定于次龙骨以及墙侧次龙骨,安装稳固,杜绝安全隐患。

33.本实施例中,为了增加美观性,在墙侧次龙骨5与墙体9接触一侧由槽形板10包裹,并通过铆钉8固定,如图2所示。其中,槽形板10是白铁板经过两次直角弯折的形成的槽状结构。

34.当侧封板主体布置在吊顶侧板11一侧时,如图3所示,固定支撑结构2包括吊顶侧板容纳槽201和第一支撑杆202,吊顶侧板容纳槽201固定连接有吊杆12。所述吊顶侧板容纳槽201为侧方开口的槽型结构,用于容纳吊顶侧板11,并使得吊顶侧封板本体1和固定支撑结构2共同包裹住吊顶侧板11。吊顶侧板容纳槽201的上方和下方分别通过焊接固定连接有一根第一支撑杆。为了使得第一支撑杆方便固定,在吊顶侧板容纳槽201的上方和下方还设置有边沿2011,如图4所示,所述边沿便于固定焊接第一支撑杆。在具体操作时,第一支撑杆也可以通过螺栓固定连接于吊顶侧板容纳槽的上下两侧的边沿。本实施例中固定支撑结构的设计,能够对作为侧封板主体的板材进行支撑,防止其发生形变,增加吊顶侧封板的稳固性。

35.其中,第一支撑杆202的一端连接于吊顶侧板容纳槽201,另一端固定连接有螺纹柱203。对应的,第一纵板102开设有通孔,用于固定安装第一支撑杆202。在安装过程中,使得吊顶侧板容纳槽201扣在吊顶侧板11上,并使得螺纹柱203穿过第一纵板102的通孔,螺纹柱的末端采用螺母紧固。

36.具体实施例二:

37.本实施例中,新型便于安装的建筑吊顶侧封板,其侧封板主体1与具体实施例一中的相同,固定支撑结构2同样包括吊顶侧板容纳槽201和第一支撑杆202,本实施例中,第一

支撑杆的数量设置为四根,如图5所示,吊顶侧板容纳槽201的上方和下方分别通过焊接固定连接有两根第一支撑杆,沿吊顶侧板容纳槽201的水平中线对称设置,并沿吊杆对称设置。

38.本实施例中,吊顶侧板容纳槽201的上方和下方设置有边沿2011,边沿便于固定焊接第一支撑杆。第一支撑杆的末端同样设置有用于固定的螺纹柱。

39.本实施例的固定支撑结构,其四个第一支撑杆向四个方向张开,能够对侧封板主体进行多方位的支撑,防止其发生形变,进一步增加吊顶侧封板的稳固性。

40.具体实施例三:

41.本实施例中,新型便于安装的建筑吊顶侧封板,其侧封板主体1和固定支撑结构2与具体实施例二中的结构大体相同,不同之处在于,第一支撑杆与吊顶侧板容纳槽的连接方式是通过螺母固定安装于吊顶侧板容纳槽的边沿,通过螺母安装的方式,能够调节第一支撑杆的倾斜角度,对于不同高度的侧封板主体,通过调节第一支撑杆的倾斜角度都能够适应其安装条件,并且调节方便、安装简单。

42.具体实施例四:

43.本实施例中,新型便于安装的建筑吊顶侧封板,其侧封板主体1与具体实施例一种的结构相同,不同之处在于,固定支撑结构2是相互交叉的两第二支撑杆。

44.本实施例适用于侧封板主体1布置在未设置吊顶侧板11的一侧时,所述固定支撑结构2包括相互交叉的两个第二支撑杆204,如图6和图7所示,两所述第二支撑杆204中央均开设有条形通槽2041,用以减轻固定支撑结构自身的重量,防止负荷过大,并且能够支撑侧封板主体保持不发生形变。两所述第二支撑杆204经由连接螺栓205紧固,连接螺栓205的一端还固定连接有套管206,所述套管206用于与吊杆12螺纹连接。

45.采用具体实施例一-四中的新型便于安装的建筑吊顶侧封板,其施工工序基本一致,不同之处仅在与吊顶侧封板的实体安装不同。基本的施工流程为:顶棚标高弹水平线

→

划龙骨分档线

→

安装水电管线

→

固定吊挂杆件

→

安装主龙骨

→

安装次龙骨、墙侧次龙骨

→

安装本建筑吊顶侧封板

→

安装安装罩面板。其中主要的施工工艺要点为:

46.(1)弹线

47.用水准仪在大堂内每个墙/柱角上抄出水平点,若墙体较长,中间也应适当抄几个点;弹出水准线,水准线距地面一般为1000mm,从水准线量至吊顶设计高度加上20mm,即二层石膏板的厚度,用粉线沿墙/柱弹出水准线,即为吊顶次龙骨的下皮线,同时,按吊顶平面图,在混凝土顶板弹出主龙骨的位置。主龙骨应从吊顶中心向两边分,最大间距为1000mm,并标出吊杆的固定点,吊杆的固定点间距900-1000mm,如遇到梁和管道固定点大于设计和规程要求,应增加吊杆的固定点。

48.(2)固定吊挂杆件

49.采用膨胀螺栓固定吊挂杆件。采用的吊杆,如吊顶上部空间超过1.5m,还应设置反向支撑。吊杆可以采用冷拔钢筋和盘圆钢筋,但采用盘圆钢筋应采用机械将其拉直。吊杆的一端同l30

×

30

×

3角码焊接,其中角码的孔径应根据吊杆和膨胀螺栓的直径确定,另一端可以用攻丝套出大于100mm的丝杆,制作好的吊杆应做防锈处理.制作好的吊杆用膨胀螺栓固定在楼板上,用冲击电锤打孔,孔径应稍大于膨胀螺栓的直径。

50.(3)在梁上设置吊挂杆件

51.吊挂杆件应通直并有足够的承载能力。当预埋的杆件需要接长时,必须搭接焊牢,焊缝要均匀饱满。吊杆距主龙骨端部不得超过300mm,否则应增加吊杆。吊顶灯具、风口及检修口等应设附加吊杆。

52.(4)龙骨安装

53.4.1安装边龙骨

54.边龙骨的安装应按设计要求弹线,沿墙/柱上的水平龙骨线把l形镀锌轻钢条用自攻螺丝固定在预埋木砖上,如为混凝土墙/柱上可用射钉固定,射钉间距应不大于吊顶次龙骨的间距。如罩面板是固定的单铝板或铝塑板可以用密封胶纸直接收边,也可以加阴角进行修饰。

55.4.2安装主龙骨

56.主龙骨应吊挂在吊杆上。主龙骨间距900~1000mm。主龙骨为uc60龙骨。主龙骨一般宜平行房间竖向安装,同时应起拱,起拱高度为房间跨度的1/200~1/300。主龙骨的悬臂段不应大于300mm,否则应增加吊杆。主龙骨的接长应采取对接,相邻龙骨的对接接头要相互错开。主龙骨挂好后应基本调平。

57.4.3安装次龙骨

58.次龙骨间距根据设计要求施工。可以用型钢或方铝管做主龙骨,与吊杆直接焊接或螺栓连接,条形或方形的金属罩面板的次龙骨,应使用专用次龙骨,与主龙骨直接连接。用t形镀锌铁片连接件把次龙骨固定在主龙骨上时,次龙骨的两端应搭在l形边龙骨的水平翼缘上。在通风、水电等洞口周围应设附加龙骨,附加龙骨的连接应拉铆钉铆固。

59.4.4安装建筑吊顶侧封板

60.吊顶侧板主体采用厚度0.8mm白铁皮折成各实施例中的形状,白铁皮每根次龙骨一个铆钉固定,吊顶侧板主体采用各实施例中对应的固定支撑结构连接于吊杆并固定于屋面板。

61.(5)纸面石膏板安装

62.饰面板应在自由状态下固定,防止出现弯棱、凸鼓的现象;还应在棚顶四周封闭的情况下安装固定,防止板面受潮变形。纸面石膏板的长边(即包封边)应沿纵向次龙骨铺设;自攻螺丝与纸面石膏板边的距离,用面纸包封的板边为10-15mm,切割的板边为15-20mm;固定次龙骨的间距,一般不应大于600mm。钉距以150-170mm,螺丝应于板面垂直,已弯曲、变形的螺丝应剔除,并在相隔50mm的部位另安螺丝;安装双层石膏板时,面层板与基层板的接缝应错开,不得在一根龙骨上;石膏板的接缝,应按设计要求进行板缝处理;纸面石膏板与龙骨固定,应从一块板的中间向板的四边进行固定,不得多点同时进行作业;螺丝钉头宜略埋入板面,但不得损坏纸面,钉眼应作防锈处理并石膏腻子抹平;拌制石膏腻子时,必须用清洁水和清洁容器。

63.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。