1.本实用新型涉及压制成型装置,具体涉及一种瓷砖压制成型装置。

背景技术:

2.瓷砖,是以耐火的金属氧化物及半金属氧化物,经由研磨、混合、压制、施釉、烧结之过程,而形成的一种耐酸碱的瓷质或石质等,建筑或装饰材料,其原材料多由粘土、石英砂等混合而成;目前,在瓷砖的生产加工中,需要对瓷砖的坯体进行压制成型处理;现有技术的瓷砖生产成型装置,由于砖坯的成型是在成型腔中进行的,瓷砖压制成型后不易出料,进而降低了工作效率,虽然现有技术也有通过在模具的内底部设置顶板,然后通过顶板把砖坯整个顶出的方式,这种方式便于砖坯从模具内进行出料,但是砖坯在压制成型后,砖坯还具有一定的粘性,而砖坯的底部又与顶板完全接触,砖坯与顶板的接触面积大,砖坯难以从顶板上进行脱离,不便于取料。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种便于砖坯从模具内取出的、砖坯容易与顶出组件进行脱离的瓷砖压制成型装置。

4.为了解决上述技术问题,本实用新型的技术方案是:一种瓷砖压制成型装置,包括工作台,设置在所述工作台的顶部的模具,设置在所述工作台上的固定板,设置在所述固定板的顶部的第一液压缸,与所述第一液压缸的输出杆固定连接的、且位于所述模具上方的压板,设置在所述工作台的顶部的、且用于支撑所述固定板的若干根限位杆,设置在所述第一液压缸的输出杆上的、且与所述限位杆套装固定的限位组件,设置在所述工作台下方的第二液压缸,还包括设置在所述第二液压缸的上端的顶出组件;所述工作台上设置有位于模具内部的、且与所述模具的内部连通的若干个顶出孔;所述顶出组件包括位于所述顶出孔内部的、且与所述顶出孔的形状尺寸相适应的顶出杆,设置在所述第二液压缸的上端的、且用于固定安装所述顶出杆的升降板。

5.作为优选,所述顶出孔设置有三个以上,所述顶出杆的数量与顶出孔的数量一致。

6.作为优选,所述顶出孔的内径等于顶出杆的外径。

7.作为优选,所述工作台的一侧放置有控制箱。

8.作为优选,所述模具的两侧外壁上对称安装有振动电机。

9.作为优选,所述限位组件包括设置在第一液压缸的输出杆的限位轴承,设置在所述限位轴承的外壁上的若干根连接杆,设置在所述连接杆远离限位轴承的一端的、且与所述限位杆套装固定的限位环。

10.本实用新型技术效果主要体现:通过第二液压缸能带动升降板和顶出杆进行上升,使得顶出杆能由下至上通过顶出孔把砖坯从模具内进行顶起,便于砖坯的出料,且与通过顶板把砖坯从模具内进行顶出的方式相比,通过升降板和顶出杆把砖坯从模具内进行顶出的方式,顶出杆与砖坯的接触面积小,砖坯容易与顶出杆进行脱离,便于取料。

附图说明

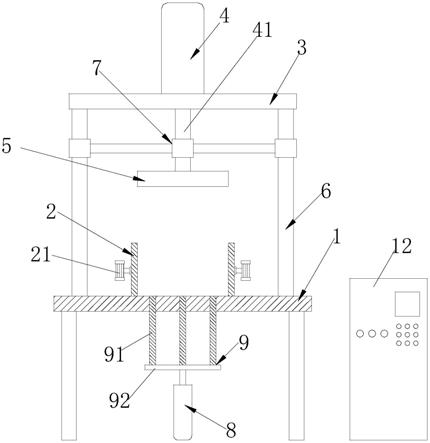

11.图1为本实用新型一种瓷砖压制成型装置实施例一的结构示意图;

12.图2为图1的模具内部的俯视结构示意图;

13.图3为图1的第一液压缸、限位杆和限位组件的连接示意图;

14.图4为本实用新型一种瓷砖压制成型装置实施例二的结构示意图;

15.图5为图4的模具内部的俯视示意图;

16.图6为本实用新型一种瓷砖压制成型装置实施例三的结构示意图;

17.图7为图6的模具内部的俯视示意图。

具体实施方式

18.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

19.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

21.实施例一

22.一种瓷砖压制成型装置,如图1-3所示,包括工作台1,设置在所述工作台1的顶部的模具2,设置在所述工作台1上的固定板3,设置在所述固定板3的顶部的第一液压缸4,与所述第一液压缸4的输出杆41固定连接的、且位于所述模具2上方的压板5,设置在所述工作台1的顶部的、且用于支撑所述固定板3的若干根限位杆6,设置在所述第一液压缸4的输出杆41上的、且与所述限位杆6套装固定的限位组件7,设置在所述工作台1下方的第二液压缸8,还包括设置在所述第二液压缸8的上端的顶出组件9。

23.所述工作台1上设置有位于模具2内部的、且与所述模具2内部连通的若干个顶出孔11,所述工作台1的一侧放置有控制箱12。所述控制箱12用于控制第一液压缸4、第二液压缸8和对称电机21。所述模具2的两侧外壁上对称安装有振动电机21。通过振动电机21的振动不仅能使得模具2内部的原材料更加紧实,有利于原料的挤压成型,而且还能使得模具2内的原料均匀铺平,不需要人工进行铺平,减轻工人劳动强度。所述限位组件7包括设置在第一液压缸4的输出杆41的限位轴承71,设置在所述限位轴承71的外壁上的若干根连接杆72,设置在所述连接杆72远离限位轴承71的一端的、且与所述限位杆套装固定的限位环73。通过限位杆6、限位轴承71、连接杆72和限位环73能对第一液压缸4的输出杆41进行限位,从而能防止压板5在压制过程中出现偏移,提高瓷砖的成型质量。

24.所述顶出组件9包括位于所述顶出孔11内部的、且与所述顶出孔11的形状尺寸相适应的顶出杆91,设置在所述第二液压缸8的上端的、且用于固定安装所述顶出杆91的升降板92。在顶出杆91位于未顶出状态时,顶出杆91的上表面与工作台1的上表面平齐。

25.在本实施例中,所述模具2为由四块侧板依次首尾相连而成的矩形框。

26.在本实施例中,所述顶出孔11设置有三个,三个顶出孔11呈等边三角形排列,所述顶出杆91的数量与顶出孔11的数量一致。所述顶出孔11的内径等于顶出杆91的外径。

27.在本实施例中,所述控制箱12为型号s7-200的plc控制器,振动电机21的型号为puta30dcb24-z03。

28.工作原理:通过布料小车把料粉布料至模具2内部,通过控制箱12打开振动电机21,在振动电机21使得模具2内的原料变的紧实且铺平后,再通过控制箱12控制关闭振动电机21;通过控制箱12控制第一液压缸4的输出杆41进行伸长,第一液压缸4推动压板5进入模具2的内部,把模具2内部的粉料压制成型为砖坯;压制完成后,通过控制箱12控制第一液压缸4的输出杆41进行缩短,第一液压缸4带动压板5回至原位;通过控制箱12控制第二液压缸8带动顶出组件9进行上升,顶出杆92把砖坯从模具2的内部顶出后,再把砖坯取走。

29.实施例二

30.与实施例一不同的是,如图4-5所示,在本实施例中,所述顶出孔11设置有四个,四个顶出孔11呈矩形排列。

31.实施例三

32.与实施例一不同的是,在本实施例中,所述顶出孔11设置有五个,且五个顶出孔11呈x形排列。

33.本实用新型技术效果主要体现:通过第二液压缸能带动升降板和顶出杆进行上升,使得顶出杆能由下至上通过顶出孔把砖坯从模具内进行顶起,便于砖坯的出料,且与通过顶板把砖坯从模具内进行顶出的方式相比,通过升降板和顶出杆把砖坯从模具内进行顶出的方式,顶出杆与砖坯的接触面积小,砖坯容易与顶出杆进行脱离,便于取料。

34.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。