一种采用frp复合技术加固的混凝土窄梁

技术领域

1.本实用新型属于土木工程混凝土结构加固技术领域,具体涉及一种采用frp复合技术加固的混凝土窄梁。

技术背景

2.混凝土结构由于自身材料及环境因素的影响,在服役一定年限之后,其耐久性、安全性及适用性均会不同程度的降低,主要表现为梁体刚度及承载力的下降,为保证其良好的服役性能,需要对其进行加固处理以延长使用寿命。如在建筑与交通领域,针对车间天车轨道梁、单轨交通轨道梁等混凝土矩形截面窄梁,需要考虑其特殊用途及荷载作用方式,选择合适的方法对其进行加固。

3.目前,对于混凝土梁的加固方法主要包括增大截面法、外包钢法、预应力加固法、粘贴钢板加固法和纤维材料加固法等。其中,纤维材料加固法能大幅度提高结构承载力、增大梁的刚度,且因其具备质量轻、抗拉强度高、耐腐蚀性强、材料结合力强、透磁波性能强加固后基本不增加结构的自重和截面面积等优点得到广泛应用。

4.纤维加固技术多采用体外粘贴加固法(eb技术)和嵌入法(nsm技术),前者因施工简单、易于安装得到广泛应用,而后者frp材料内嵌于混凝土表层槽中,增加了其与混凝土的接触面,可以有效提高frp与混凝土的粘结性能,另外该方法不会增加截面尺寸。然而,由于缺少端部锚固系统,上述两种技术都无法保证有效发挥出frp的抗拉强度。

5.采用frp加固技术主要侧重于提高混凝土梁的抗弯或抗剪性能,但由于混凝土窄梁在偏心或侧向力偶荷载作用下扭矩将明显增大,易出现弯扭、剪扭或弯剪扭耦合破坏。因此,针对窄梁的特殊荷载作用,发明人在总结和分析当前已有加固技术及方法的基础之上,提出一种弯、剪、扭复合受力加固混凝土窄梁的方法,即对混凝土窄梁采用侧面内嵌(side near surface mounted)frp与环向闭合frp混合技术进行加固,以提高混凝土窄梁弯、剪、扭复合受力性能。

技术实现要素:

6.基于上述技术背景,本实用新型提供了一种采用frp复合技术加固的混凝土窄梁,针对混凝土窄梁加固不改变截面形式以及耦合受力特点,采用纵向表层内嵌frp与环向表层内嵌frp相结合的复合加固技术,对混凝土窄梁进行加固。

7.为达到上述技术目的,本实用新型所采用的技术方案如下。

8.一种采用frp复合技术加固的混凝土窄梁,其特征在于:在混凝土梁体上部设置若干纵向方向的水平通孔,水平通孔以上的梁体表面开槽和水平通孔组成上环向闭合槽,水平通孔以下的梁体表面开槽和水平通孔组成下环向闭合槽;在混凝土梁体下部前后表面分别设置若干横向槽;在上环向闭合槽内装设上闭合环形frp箍,在下环向闭合槽内装设下闭合环形frp箍,上闭合环形frp箍和下闭合环形frp箍之间通过竖向的上下环frp粘接条粘接成一体,每道横向槽内设置一根横向frp内嵌条;所述水平通孔、上环向闭合槽、下环向闭合

槽和横向槽内填充有环氧树脂,且上闭合环形frp箍、下闭合环形frp箍、上下环frp粘接条和横向frp内嵌条的外表面都包覆有一定厚度的环氧树脂。

9.进一步地,所述环氧树脂的包覆厚度为2~5mm。

10.进一步地,所述水平通孔开设在距离梁体1顶部1/3~1/5梁体高度范围内。

11.进一步地,所述横向槽开设在距离梁体1底部1/3~1/5梁体高度范围内。

12.进一步地,所述上闭合环形frp箍、下闭合环形frp箍各自闭合成环的搭接接头设于水平通孔内,且搭接的长度大于梁体宽度的1/2。

13.进一步地,所述上闭合环形frp箍、下闭合环形frp箍之间的竖向间隔距离不小于200mm。

14.本实用新型的有益效果是:与现有技术相比,本实用新型采用梁两侧底部横向内嵌frp和纵向环形闭合frp相结合的结构对混凝土窄梁进行加固,主要有三个方面的有益效果:一是环形闭合frp可以有效锚固横向frp,一定程度防止frp受力崩出,提高其利用效率;二是环形闭合frp可以承担剪扭作用,横向frp承担抗弯作用,二者结合可以提高混凝土窄梁的弯、剪、扭耦合力学性能;三是该加固结构不会改变被加固梁体的截面形式,弥补了当前混凝土结构加固需增加截面尺寸且仅能提高受弯或受剪单一力学性能的不足。

附图说明

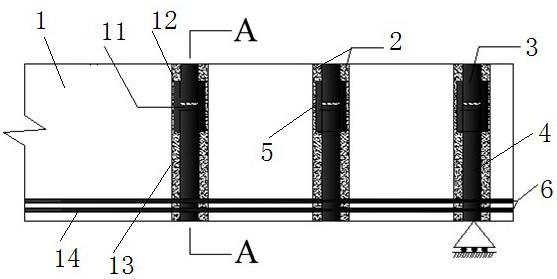

15.图1为本实用新型梁体开孔、开槽位置示意图。

16.图2为本实用新型的结构示意图。

17.图3为图2的a-a剖视图。

18.在图中,1为梁体,11为水平通孔,12为上环向闭合槽,13为下环向闭合槽,14为横向槽,2为环氧树脂,3为上闭合环形frp箍,4为下闭合环形frp箍,5为上下环frp粘接条,6为横向frp内嵌条。

具体实施方式

19.下面结合具体实例及附图来进一步阐述本实用新型的技术方案。

20.如图3所示,一种采用frp复合技术加固的混凝土窄梁,在混凝土梁体1上部距离梁体1顶部1/4梁体高度处设置若干纵向方向的水平通孔11,每个水平通孔11以上的梁体1表面开槽和水平通孔11组成上环向闭合槽12,水平通孔11以下的梁体1表面开槽和水平通孔11组成下环向闭合槽13;在混凝土梁体1下部前后表面距离梁体1底部1/4梁体高度位置分别设置2道横向槽14;在上环向闭合槽12内装设上闭合环形frp箍3,在下环向闭合槽13内装设下闭合环形frp箍4,上闭合环形frp箍3和下闭合环形frp箍4之间通过竖向的上下环frp粘接条5粘接成一体,每道横向槽14内设置一根横向frp内嵌条6;所述水平通孔11、上环向闭合槽12、下环向闭合槽13和横向槽14内填充有环氧树脂2,且上闭合环形frp箍3、下闭合环形frp箍4、上下环frp粘接条5和横向frp内嵌条6的外表面都包覆有厚度2~5mm的环氧树脂2。

21.所述上闭合环形frp箍3、下闭合环形frp箍4各自闭合成环的搭接接头设于水平通孔11内,且搭接的长度大于梁体1宽度的1/2。

22.所述上闭合环形frp箍3、下闭合环形frp箍4之间的竖向间隔距离不小于200mm。

23.以上一种采用frp复合技术加固的混凝土窄梁,其具体的制作方法为:

24.(1)根据加固设计计算要求,在混凝土窄梁沿纵向方向钻若干水平通孔11,孔径的宽度比frp宽度大2~3mm,孔径的高度需保证上闭合环形frp箍3和下闭合环形frp箍4在孔内竖向同平面内的叠加并间隔200mm。在梁体1两侧下部1/4梁高范围内或梁底部开横向槽14,槽深小于混凝土保护层厚度,槽宽保证frp上下环氧树脂胶厚度为2~5mm。

25.(2)用丙酮将frp擦洗干净,孔壁和槽壁凿毛,清除灰尘杂物并用丙酮清洁。

26.(3)在横向槽14内灌注环氧树脂胶约至槽深1/2,将横向frp内嵌条6置于槽中线处,轻轻按压至槽底部,然后填充并清理槽口边缘处环氧树脂胶,抹平表面。

27.(4)在水平通孔11和环形槽内灌注环氧树脂至槽深1/2,内嵌并闭合frp,形成上下两个闭合环形箍。其中,环形frp搭接长度不小于梁宽的1/2,搭接接头位于水平通孔11内,接头上下粘贴紧密,上、下闭合环形frp箍纵向间距根据设计方案定,但最小距离不少于200mm。

28.(5)在水平通孔11两侧,沿梁高粘贴一定长度的上下环frp粘接条5,使上下闭合环形箍形成受力整体。

29.(6)养护至横向槽14、水平通孔11和环形槽内环氧树脂2完全固化,即形成可靠加固效果。

30.以上所述的具体实施方法对本实用新型的目的、技术方案和有益效果进行了说明,所应强调的是以上所述仅为本实用新型的具体实施例而已,并不能用于限制本实用新型的范围。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。