1.本发明属于建筑施工技术领域,特别涉及大跨度钢结构施工技术领域,具体是一种大跨度曲线型桁架的吊装方法。

背景技术:

2.大跨度钢结构是衡量一个国家建筑科技水平的重要标志之一,钢结构已成为建筑领域的主流结构之一。空间钢管桁架结构体系是大跨空间结构中的一个重要成员,采取合理的施工方式以保证安全高效施工是尤为重要的。大跨钢结构安装技术主要包括:高空原位安装技术、滑移施工技术、提(顶)升技术,其中提(顶)升技术中针对采用卧式拼装的大跨度重型桁架的提升需要经历翻身就位到吊装姿态的过程。

3.现今大跨度空间管桁架从拼装翻身到吊装姿态的过程多采用双机抬吊或者双机抬吊加单机辅助翻身的吊装方法。此方法大致过程为:两台吊车分别吊起桁架一侧,随着吊绳升起,桁架以一侧弦杆为轴旋转,直至完成翻身。如遇跨度大、自重大的曲线型桁架则需加入第三台吊车辅助翻身,保证翻身过程中桁架在空中的姿态。采用此吊装方法施工,通常存在以下缺点:1)大跨度曲线型桁架具有跨度大、自重大、曲线走向等特点,采用多抬吊车抬吊时易受到多种因素干扰而发生安全事故。

4.2)多台吊车同步吊装具有较大难度,吊装过程如配合不当,则桁架容易出现偏转甚至翻转的危险。

技术实现要素:

5.本发明的目的是为了解决上述现有技术中存在的问题,而提供一种大跨度曲线型桁架的吊装方法。

6.本发明是通过如下技术方案实现的:一种大跨度曲线型桁架的吊装方法,包括如下步骤:1)曲线型桁架的组装在就位位置设置组装胎架,在组装胎架上组装形成卧位状态的曲线型桁架;在组装胎架的中间位置设置有辅助翻身装置,辅助翻身装置包括中部连接件,中部连接件的顶端固定有弦杆抱箍、底端固定有轮架,轮架上固定有轮轴,轮轴上通过轴承安装有轮体,轮轴的两端向外延设至轮架的外侧,轮轴两端的外延段上分别固定有一根侧向撑杆,位于轮轴左端的侧向撑杆向后左上方倾斜设置,位于轮轴右端的侧向撑杆向后右上方倾斜设置,侧向撑杆的后端端部设置有连接法兰;辅助翻身装置的弦杆抱箍夹固在曲线型桁架的下弦杆的中点位置处,辅助翻身装置的轮体滚动支撑在地面上,辅助翻身装置的两根侧向撑杆分别通过其上的连接法兰与曲线型桁架弦杆上的临时钢管连接固定;2)吊装设备的准备采用双机起吊的吊装方法对曲线型桁架进行吊装,准备两台履带吊车,站位于曲

线型桁架的同一侧且分置于曲线型桁架中线的两旁,两台履带吊车上的钢丝绳分别与曲线型桁架的上弦杆连接固定且连接固定点分置于上弦杆中点的两侧;3)脱模两台履带吊车同时对曲线型桁架进行提升,曲线型桁架的下弦杆刚刚离开组装胎架时,辅助翻身装置转动并处于支承曲线型桁架的状态,随后移走组装胎架;4)翻身两台履带吊车继续对曲线型桁架进行垂直起吊,带动支承于地面上的辅助翻身装置滑移并使得曲线型桁架旋转,此时该状态下的竖向荷载,随曲线型桁架翻身,辅助翻身装置与地面夹角越来越小,分担竖向荷载逐渐减小,曲线型桁架在吊车提升下逐步完成翻身;5)起吊曲线型桁架翻身后,将辅助翻身装置拆卸下来,稳定静止几分钟,观察周边情况满足起吊条件时缓缓起吊,起吊过程中桁架两端设置两根溜绳,辅助控制桁架的摆动姿态,最终起吊至支座底板位置高于柱顶标高1.5m处;6)转体起吊完成后进行曲线型桁架的转体,转体采用爬臂法,一台履带吊车爬臂、另一台履带吊车保持静止,逐步交替爬臂,直至完成转体;7)就位曲线型桁架转体完成后,垂直下降至就位位置,当曲线型桁架吊装高度超过柱高,履带吊车进行姿态调整,缓缓旋转,使曲线型桁架转动至安装位置上方,然后缓缓落位,落位时支座对准控制线初步就位,利用挡铁件临时控制水平位移;8)支座安装曲线型桁架就位后,将一端支座与柱顶板焊接固定,并安装上弦杆切向斜撑,另一端支座切向安装稳定措施,包括支座切向挡板和上弦杆切向斜撑,使法向保持滑动状态,在跨度的四分点处上弦杆两侧设置揽风绳。

7.进一步的,曲线型桁架为下凹形倒三角形立体钢管桁架,其主要由两条上弦杆、一条下弦杆以及若干腹杆拼装而成。

8.进一步的,步骤2)的具体工艺步骤为:

①

两台履带吊车分别站立于曲线型桁架平面布置图布置的相应位置,吊钩重心对准给定的吊点位置;

②

按照设计吊点位置进行吊装钢丝绳的绑扎,钢丝绳绑扎时,在绑扎部位垫橡胶垫;钢丝绳绑扎方法为:曲线型桁架的两端各设四个吊点以及两端各设两根钢丝绳,每一端的四个吊点中,其中两个吊点位于一条上弦杆上、另外两个吊点位于另外一条上弦杆上,每一端的两根钢丝绳中,其中一根钢丝绳与其中一根上弦杆上的两个吊点进行绑扎、另外一根钢丝绳与另外一根上弦杆上的两个吊点进行绑扎。

9.进一步的,步骤3)、4)的具体工艺步骤为:同一指令,两台履带吊车慢速起吊,由于曲线型桁架为卧位,开始起吊时接近地面的上弦杆上的钢丝绳受力,远离地面的上弦杆上的钢丝绳处于不受力状态,同时下弦杆中点位置的辅助翻身装置随着上弦杆的提升,缓慢滑动使得曲线型桁架开始翻身,直至整体曲线型桁架仅由履带吊车抬吊以及辅助翻身装置支承,曲线型桁架整体脱离组装胎架,随后移走组装胎架;然后随着两台履带吊车继续对上弦杆垂直起吊,下弦杆上的辅助翻身装置继续滑行,曲线型桁架继续翻身;两台履带吊车对

上弦杆持续伸臂提升旋转,直到下弦杆上的辅助翻身装置离地,而上弦杆接近水平,然后拆除辅助翻身装置;曲线型桁架的上弦杆完全水平后钢丝绳全部受力,翻身完成。

10.进一步的,辅助翻身装置中,中部连接件包括连接框体和第一竖支撑板,连接框体由上、下、左、右四块连接板固定而成,连接框体的竖截面为倒等腰梯形状,第一竖支撑板固定在连接框体内,第一竖支撑板的外形为倒等腰梯形状,并且第一竖支撑板的四个板边分别与连接框体的四块连接板垂直固定。

11.进一步的,辅助翻身装置中,弦杆抱箍包括底板,底板上垂直固定有第二竖支撑板,第二竖支撑板的顶部板边固定有箍体,箍体分为下半箍体和上半箍体,上、下半箍体之间通过高强螺栓可拆连接,箍体的截面形状与曲线型桁架的下弦杆的截面形状相适配。

12.进一步的,底板与箍体之间位于第二竖支撑板两侧的位置分别均布设置有若干片加强肋板,加强肋板分别与箍体、第二竖支撑板及底板固定连接;箍体的上半箍体的外表面均布固定有若干条加强筋。

13.进一步的,辅助翻身装置中,轮架包括第三竖支撑板,第三竖支撑板的顶部板边固定有顶板,第三竖支撑板的两侧板边分别固定有侧板,轮轴固定在两块侧板的底部之间,轮体通过轴承转动安装在两块侧板之间的轮轴轴段上。

14.本发明吊装方法只需两台吊车即可完成吊装作业,降低了多台吊车协同的难度,提高了施工过程的安全性,进而使得吊装难度降低,提高了吊装效率,节省了工期。本发明方法设计使用了辅助翻身装置,辅助翻身装置的使用使得桁架在吊装的翻身过程中始终有一个与地面接触的支承点,提高了吊装过程中桁架的稳定性,也正因如此,才使得本发明方法只需两台吊车即可完成整个吊装作业,大大降低了施工难度与工作量,并且该装置使用完成后可以拆卸重复利用,节能环保,控制了生产成本,值得推广使用。

附图说明

15.此处的附图用来提供对本发明的进一步说明,构成本技术的一部分,本发明的示意性实施例及其说明用来解释本发明,并不构成对本发明的不当限定。

16.图1为曲线型桁架吊装前的组拼示意图。

17.图2为辅助翻身装置的结构示意图。

18.图3为辅助翻身装置与曲线型桁架的连接示意图。

19.图4为辅助翻身装置中弦杆抱箍的结构示意图。

20.图5为图4的爆炸结构图。

21.图6为辅助翻身装置中中部连接件的结构示意图。

22.图7为图6的爆炸结构图。

23.图8为辅助翻身装置中轮架、轮轴及轮体的结构示意图。

24.图9为图8的爆炸结构图。

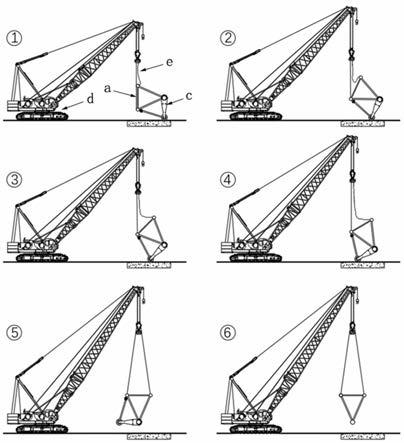

25.图10为本发明方法中曲线型桁架翻身的过程示意图。

26.图中: a-曲线型桁架、b-组装胎架、c-辅助翻身装置、d-履带吊车、e-钢丝绳;1-弦杆抱箍、1-1-底板、1-2-第二竖支撑板、1-3-下半箍体、1-4-上半箍体、1-5-加强肋板、1-6-加强筋、2-高强螺栓、3-中部连接件、3-1-连接框体、3-2-第一竖支撑板、3-3-连接板、4-轮轴、5-轮体、6-侧向撑杆、7-连接法兰、8-临时钢管、9-轮架、9-1-第三竖支撑

板、9-2-顶板、9-3-侧板。

具体实施方式

27.为了使本领域技术人员更好的理解本发明,以下结合参考附图并结合实施例对本发明作进一步清楚、完整的说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

28.一种大跨度曲线型桁架的吊装方法,包括如下步骤:1)曲线型桁架a的组装如图1所示,在就位位置设置组装胎架b,在组装胎架b上组装形成卧位状态的曲线型桁架a,曲线型桁架a为下凹形倒三角形立体钢管桁架,其主要由两条上弦杆、一条下弦杆以及若干腹杆拼装而成,其整体外形呈悬链线状;曲线型桁架a跨度71m,矢高10.8m,截面高度4m、宽度3.5m,其就位高度为22.64m;曲线型桁架a由三段拼装单元组装而成,组装内容包括上下弦杆的对接焊接和腹杆的补档,对接焊接采用耳板+连接板定位,在焊接部位设置工作平台及防风、防雨措施,焊接方法采用手工或机器人气体保护焊;在组装胎架b的中间位置设置有辅助翻身装置c,如图1至图3所示,辅助翻身装置c包括中部连接件3,中部连接件3的顶端固定有弦杆抱箍1、底端固定有轮架9,轮架9上固定有轮轴4,轮轴4上通过轴承安装有轮体5,轮轴4的两端向外延设至轮架9的外侧,轮轴4两端的外延段上分别固定有一根侧向撑杆6,位于轮轴4左端的侧向撑杆6向后左上方倾斜设置,位于轮轴4右端的侧向撑杆6向后右上方倾斜设置,侧向撑杆6的后端端部设置有连接法兰7;辅助翻身装置c的弦杆抱箍1夹固在曲线型桁架a的下弦杆的中点位置处,辅助翻身装置c的轮体5滚动支撑在地面上,辅助翻身装置c的两根侧向撑杆6分别通过其上的连接法兰7与曲线型桁架a弦杆上的临时钢管8连接固定;如图6和图7所示,辅助翻身装置c中,中部连接件3包括连接框体3-1和第一竖支撑板3-2,连接框体由上、下、左、右四块连接板3-3固定而成,连接框体3-1的竖截面为倒等腰梯形状,第一竖支撑板3-2固定在连接框体3-1内,第一竖支撑板3-2的外形为倒等腰梯形状,并且第一竖支撑板3-2的四个板边分别与连接框体3-1的四块连接板3-3垂直固定;如图4和图5所示,辅助翻身装置c中,弦杆抱箍1包括底板1-1,底板1-1上垂直固定有第二竖支撑板1-2,第二竖支撑板1-2的顶部板边固定有箍体,箍体分为下半箍体1-3和上半箍体1-4,上、下半箍体1-3、1-4之间通过高强螺栓2可拆连接,箍体的截面形状与曲线型桁架a的下弦杆的截面形状相适配;底板1-1与箍体之间位于第二竖支撑板1-2两侧的位置分别均布设置有若干片加强肋板1-5,加强肋板1-5分别与下半箍体1-3、第二竖支撑板1-2及底板1-1固定连接;箍体的上半箍体1-4的外表面均布固定有若干条加强筋1-6;如图8和图9所示,辅助翻身装置c中,轮架9包括第三竖支撑板9-1,第三竖支撑板9-1的顶部板边固定有顶板9-2,第三竖支撑板9-1的两侧板边分别固定有侧板9-3,轮轴4固定在两块侧板9-3的底部之间,轮体5通过轴承转动安装在两块侧板9-3之间的轮轴4轴段上;中部连接件3中的上部的连接板3-3与弦杆抱箍1中的底板1-1固定连接,中部连接件3中的下部的连接板3-3与轮架9中的顶板9-2固定连接。

29.2)吊装设备的准备采用双机起吊的吊装方法对曲线型桁架a进行吊装,准备两台履带吊车d,站位于曲线型桁架a的同一侧且分置于曲线型桁架a中线的两旁,两台履带吊车d上的钢丝绳e分别与曲线型桁架a的上弦杆连接固定且连接固定点分置于上弦杆中点的两侧;具体工艺步骤为:

①

两台履带吊车d分别站立于曲线型桁架a平面布置图布置的相应位置,吊钩重心对准给定的吊点位置,履带吊车d采用260t履带吊车d,履带吊车d的工作半径位16m,履带吊车d吊装按照85%的额定功率计算;

②

按照设计吊点位置进行吊装钢丝绳e的绑扎,钢丝绳e采用直径62mm的钢索,钢丝绳e绑扎时,在绑扎部位垫橡胶垫;钢丝绳e绑扎方法为:曲线型桁架a的两端各设四个吊点以及两端各设两根钢丝绳e,每一端的四个吊点中,其中两个吊点位于一条上弦杆上、另外两个吊点位于另外一条上弦杆上,每一端的两根钢丝绳e中,其中一根钢丝绳e与其中一根上弦杆上的两个吊点进行绑扎、另外一根钢丝绳e与另外一根上弦杆上的两个吊点进行绑扎;

③

进行起吊前检查,检查内容包括:曲线型桁架a拼装时各工装工具用具是否全部清理,曲线型桁架a与组装胎架b是否有连接,钢丝绳e是否绑扎合理可靠,履带吊车d吊钩吊点位置是否符合设计的工艺要求,吊装范围内有无其他无关物件未清理,指挥员、履带吊车d司机和作业人员的指挥信息传递是否畅通,经检查完成各项符合起吊条件后,待进行下一步脱模、翻身起吊的指令。

30.3)脱模两台履带吊车d同时对曲线型桁架a进行提升,曲线型桁架a的下弦杆刚刚离开组装胎架b时,辅助翻身装置c转动并处于支承曲线型桁架a的状态,随后移走组装胎架b;具体工艺步骤为:同一指令,两台履带吊车d慢速起吊,由于曲线型桁架a为卧位,开始起吊时接近地面的上弦杆上的钢丝绳e受力,远离地面的上弦杆上的钢丝绳e处于不受力状态,同时下弦杆中点位置的辅助翻身装置c随着上弦杆的提升,缓慢滑动使得曲线型桁架a开始翻身,直至整体曲线型桁架a仅由履带吊车d抬吊以及辅助翻身装置c支承,曲线型桁架a整体脱离组装胎架b,根据施工验算辅助翻身装置c承担重量39t,两台起重机分担起重量分别为:22.1t和22.1t,小于对应起重机该状态下额定起重量的85%,分别为54.6t和54.6t,随后移走组装胎架b。

31.4)翻身两台履带吊车d继续对曲线型桁架a进行垂直起吊,带动支承于地面上的辅助翻身装置c滑移并使得曲线型桁架a旋转,此时该状态下的竖向荷载,随曲线型桁架a翻身,辅助翻身装置c与地面夹角越来越小,分担竖向荷载逐渐减小,曲线型桁架a在吊车提升下逐步完成翻身;具体工艺步骤为:随着两台履带吊车d继续对上弦杆垂直起吊,下弦杆上的辅助翻身装置c继续滑行,曲线型桁架a继续翻身,两台履带吊车d对上弦杆持续伸臂提升旋转,直到下弦杆上的辅助翻身装置c离地,而上弦杆接近水平,然后拆除辅助翻身装置c;曲线型桁架a的上弦杆完全水平后钢丝绳e全部受力,翻身完成。

32.翻身过程中,每转动5

°

,分别对翻身全过程中的曲线型桁架a变形、应力、履带吊车d起重荷载进行验算,核定钢丝绳e空间状态,对钢丝绳e进行验算,以确保符合设计要求。

33.曲线型桁架a的翻身全过程如图10所示。

34.5)起吊曲线型桁架a翻身后,将辅助翻身装置c拆卸下来,稳定静止几分钟,观察周边情况

满足起吊条件时缓缓起吊,起吊过程中桁架两端设置两根溜绳,辅助控制桁架的摆动姿态,最终起吊至支座底板位置高于柱顶标高1.5m处,对该状态下曲线型桁架a的变形、应力进行验算,以确保符合设计要求。

35.6)转体起吊完成后进行曲线型桁架a的转体,转体采用爬臂法,一台履带吊车d爬臂、另一台履带吊车d保持静止,逐步交替爬臂,直至完成转体;对转体全过程进行模拟分析,分别对曲线型桁架a的变形、应力、履带吊车d起重荷载进行验算,以确保符合设计要求,同时通过爬臂角度进行姿态控制,直至转体完成至就位位置。

36.7)就位曲线型桁架a转体完成后,垂直下降至就位位置,当曲线型桁架a吊装高度超过柱高,履带吊车d进行姿态调整,缓缓旋转,使曲线型桁架a转动至安装位置上方,然后缓缓落位,落位时支座对准控制线初步就位,利用挡铁件临时控制水平位移;8)支座安装曲线型桁架a就位后,将一端支座与柱顶板焊接固定,并安装上弦杆切向斜撑,另一端支座切向安装稳定措施,包括支座切向挡板和上弦杆切向斜撑,使法向保持滑动状态,在跨度的四分点处上弦杆两侧设置揽风绳。

37.上面是对本发明实施例中的技术方案进行了清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。