1.本发明涉及一种混凝土底板,特别涉及集成桁架钢筋及预应力钢丝网的预制混凝土底板,属于建筑行业技术领域。

背景技术:

2.预制纤维混凝土板:以水泥为主要原材料加工生产的一种建筑平板,是一种介于石膏板和石材之间、可自由切割、钻孔、雕刻的建筑产品,以其优于石膏板、木板的防火、防水、防腐、防虫、隔音性能和远远低于石材的价格而成为建筑行业广泛使用的建筑材料,通过在水泥板生产过程中拌入玻璃纤维可以增强水泥板的抗裂性能,形成预制纤维混凝土板。

3.预制复合钢丝网混凝土板:在预制普通混凝土板生产过程中预埋钢丝网,使其与混凝土共同受力,以增强混凝土板的抗弯和抗裂性能,形成预制复合钢丝网混凝土板。

4.钢筋桁架:由上弦钢筋、下弦钢筋和腹杆钢筋通过焊接而成的具有三角形的平面或空间桁架。

5.叠合楼板是当前装配整体式混凝土结构中应用最为广泛的一种预制产品,常见的有:1、混凝土叠合楼板;2、钢筋桁架楼承板;3、预应力钢管桁架叠合楼板;

6.混凝土叠合楼板:由预制板和现浇钢筋混凝土层叠合而成的装配整体式楼板。叠合楼板整体性好,板的上下表面平整,便于饰面层装修,适用于对整体刚度要求较高的高层建筑和大开间建筑,其中预制部分称之为预制底板,现浇部分称之为现浇叠合层,但是现有的混凝土叠合楼板缺点如下:

7.1、为满足建筑安全性要求,现有预制混凝土叠合楼板中的预埋钢筋通常需要伸出预制板边,使得工厂生产效率低下,浪费模具;同时,现场安装也极为不方便。

8.2、现有预制混凝土叠合楼板中的预埋桁架钢筋往往不参与结构受力,而仅起到增强预制板和现浇叠合层混凝土之间的咬合力的作用,因此钢筋桁架之间间距较大,对板的抗弯刚度贡献非常有限,现场施工时板底需要钢管脚手架进行支撑。

9.3、预制底板较厚,往往占楼板总厚度的1/3以上,在总板厚一定的限制下,现浇叠合层则较薄,楼板整体性较弱,且在现浇叠合层内埋设管线非常困难。

10.4、现有预制混凝土叠合楼板的两块板之间的拼接有两种方式:一是分离式,即两块板之间存在一段300mm左右的距离,称之为后浇带,现场需要在后浇带支设模板,绑扎钢筋浇筑混凝土,因此施工工序繁琐,造价较高,二是密拼式,即两块板之间紧密拼合在一起(此时拼接缝两边板侧面的钢筋也是不伸出板边的),然后在板面浇筑现浇叠合层,由于拼接缝的存在,加之预制底板厚度较大,使得板缝处的楼板实际厚度有较大程度的削弱,严重影响了板的强度和刚度,楼板很容易在板缝位置开裂,影响建筑正常使用。

11.5、现有技术由于采用普通混凝土制作预制底板,且预制底板厚度较薄,因此预制底板在生产和施工过程中容易开裂。

12.6、预制混凝土叠合楼板的底板板厚约为60mm以上,因此重量较大,不利于运输和

吊装。

13.7、现有技术的预制底板内预埋了两个方向的受力钢筋,当采用密拼技术时,拼缝部位需要设置大量搭接钢筋,钢筋用量大,材料浪费多。

14.8、现有技术往往不按模数生产,每个底板构件都在单一模台上生产,因此构件的标准化程度低,生产效率低,人工成本高。

15.钢筋桁架楼承板:利用镀锌钢板、钢丝网模或硅酸钙板或其他工业板材作为底板,集成钢筋桁架作为骨架,实现现场免模和少钢筋绑扎工序,现有的钢筋桁架楼承板缺点如下:

16.1、底板与钢筋桁架之间仅通过焊接或螺钉连接,整体性较差,底板仅作为底模使用,不提供刚度,因此虽然此类板的钢筋桁架之间间距较小,但遇到跨度稍大一些的空间,(跨度超过2.5m)施工时板底仍然需要钢管脚手架进行支撑。

17.2、镀锌钢板影响建筑美观,如不拆除则需要对房间做装修吊顶,如拆除则增加了一道施工工序,相应增加了成本。

18.3、镀锌钢板与桁架钢筋采用焊接则容易在焊点破坏镀锌钢板的镀锌层,该处容易生锈。

19.4、底板仅一个方向配置受力钢筋,即钢筋桁架,另一个方向无钢筋导致刚度和强度均较弱,板的宽度受限,板宽一般为600mm,最大不超过900mm,造成使用时板的数量较多。

20.5、采用钢丝网模作为底板的钢筋桁架楼承板,在制作过程中钢丝网通过绑扎或焊接在钢筋桁架之上,网模不绷紧,受力前期处于松弛状态,无法对钢丝网精确定位,也无法有效控制板底混凝土初期开裂。

21.6、钢筋桁架伸出板端,可搁置与支座上,但实际仅在钢结构梁上适用,对于混凝土结构梁,由于有梁上箍筋和纵筋的影响,钢筋桁架无法伸入支座内,钢筋桁架伸出板端的特征反而降低了生产和施工的效率。

22.预应力钢管桁架叠合楼板:通过在现有技术一的基础上使用预应力钢绞线替代受力钢筋以提高薄板的抗裂性能,将桁架钢筋上弦杆换成钢管并灌注高强砂浆提高楼板的刚度,现有的预应力钢管桁架叠合楼板缺点如下:

23.1、底板太薄,预应力钢绞线防火时间不满足要求。

24.2、板内仅一个方向布置预应力钢绞线和钢筋桁架,另一个方向板的刚度和强度均较弱,板宽度受限。

技术实现要素:

25.本发明的目的在于提供集成桁架钢筋及预应力钢丝网的预制混凝土底板,以解决上述背景技术中提出的问题。

26.为实现上述目的,本发明提供如下技术方案:集成桁架钢筋及预应力钢丝网的预制混凝土底板,包括混凝土底板,所述混凝土底板中层设有预张拉钢丝网,所述混凝土底板上端设有多组呈横向等距分布的钢筋桁架,所述钢筋桁架上端和下端分别设有上弦钢筋和下弦钢筋,所述下弦钢筋埋入混凝土底板,所述钢筋桁架上端和下端分别固定设有多组与钢筋桁架延伸方向相垂直的横向架立钢筋和横向构造底筋,从而有效增加板在另一方向的刚度,防止预制板在生产、运输、安装过程中开裂损坏,可提高预制板的制作宽度,减少板的

数量,提高现场安装效率,所述混凝土底板上端浇筑有现场后浇混凝土叠合层,且现场后浇混凝土叠合层上端面高于横向架立钢筋15mm。

27.作为本发明的一种优选技术方案,所述混凝土底板的厚度等于15mm加下弦钢筋直径加5mm,且混凝土底板厚度不大于楼板总厚度的1/4。

28.作为本发明的一种优选技术方案,所述钢筋桁架、横向构造底筋和横向架立钢筋均不延伸出混凝土底板的边缘,对于混凝土结构梁,钢筋桁架不会与梁上箍筋和纵筋发生干涉,对于支座为钢结构梁,预制底板依然可以直接搁置在梁上。这种钢筋桁架不伸出板端的特征提高了生产和施工的效率。

29.作为本发明的一种优选技术方案,所述混凝土底板边缘上方设有板边倒角,用于提供现场后穿下层横向受力钢筋的拼接部位的保护层,下边缘不设倒角。

30.作为本发明的一种优选技术方案,所述混凝土底板设有多组,每组所述混凝土底板成排拼接设置,且拼接缝隙之间固定粘接有胶带,且胶带粘接在两个所述混凝土底板下端面之间。

31.作为本发明的一种优选技术方案,所述拼接缝隙宽度大于等于10mm,且小于等于50mm。

32.作为本发明的一种优选技术方案,所述钢筋桁架上方的上弦钢筋直径大于等于10mm,所述钢筋桁架下方下弦钢筋直径大于等于8mm,所述钢筋桁架两侧所设有的斜腹杆钢筋直径大于等于6mm,所述横向构造底筋直径大于等于6mm,所述横向架立钢筋直径大于等于8mm,每组所述钢筋桁架间距小于等于400mm。

33.作为本发明的一种优选技术方案,还包括多组现场后穿两层横向受力钢筋,所述现场后穿两层横向受力钢筋由现场后穿上层横向受力钢筋和现场后穿下层横向受力钢筋组成,所述现场后穿上层横向受力钢筋与横向架立钢筋平行,且处于同一高度,所述现场后穿上层横向受力钢筋与横向构造底筋平行,且布设在混凝土底板上端。

34.作为本发明的一种优选技术方案,每根所述横向构造底筋之间的距离为1m,每根所述横向架立钢筋之间的距离为2m。

35.与现有技术相比,本发明的有益效果是:

36.1、与现有的混凝土叠合楼板相比,本发明在预制底板的四周均不伸出钢筋,提高了生产效率,节约了模具;同时,现场安装也极为方便;

37.2、与现有混凝土叠合楼板相比,本发明在设计时就考虑了桁架钢筋的力学作用,不但节约了钢筋,而且,通过加密桁架钢筋布置,大大提高了板的抗弯刚度,在普通住宅常用跨度内(4m)现场施工时可以实现免支撑或少支撑,节省了人力和物力;

38.3、与现有混凝土叠合楼板相比,本发明中预制底板较薄,预制底板厚度小于楼板总厚度的1/4,现浇叠合层较厚,使得在现浇叠合层内埋设管线非常方便,同时也增强了楼板的整体性;

39.4、与现有混凝土叠合楼板相比,本发明中两块板之间采用密拼式连接,由于预制底板很薄,几乎仅为混凝土保护层厚度,因此板缝处楼板的实际有效厚度与现浇楼板非常接近,板的强度和刚度没有削弱,同时由于无支撑施工,因此楼面恒载已由预制底板中的钢筋先行承担,后期板缝位置处的应力很小,其数值甚至小于整体现浇楼板,楼板不易在板缝位置开裂;

40.5、与现有混凝土叠合楼板相比,本发明采用预制纤维混凝土或预应力钢丝网混凝土作为底板,可以使得在预制板较薄的情况下,仍具有较高的抗裂性能;

41.6、与现有混凝土叠合楼板相比,本发明所设计的预制混凝土叠合楼板的底板板厚通常不大于40mm,因此构件重量较小,有利于运输和吊装;

42.7、与现有混凝土叠合楼板相比,本发明仅在预制底板的一个方向预埋钢筋,即钢筋桁架的下弦钢筋,另一个方向的钢筋是在现场通长放置的,不存在搭接钢筋问题,钢筋不浪费;

43.8、与现有的混凝土叠合楼板相比,本发明按模数化设计,长模台生产,生产效率高,节约劳动力;

44.9、与现有的钢筋桁架楼承板相比,本发明采用混凝土底板,且桁架下弦钢筋埋入混凝土底板内,钢筋桁架与混凝土底板协同发挥作用,因此刚度更大,相比现有的钢筋桁架楼承板免支撑跨度可以更大,桁架钢筋间距可以更大,更节约材料;

45.10、与现有的钢筋桁架楼承板相比,本发明采用混凝土底板,不影响建筑美观,板底免抹灰工序,节约成本;

46.11、与现有的钢筋桁架楼承板相比,本发明采用的混凝土底板作为钢筋的保护层避免了钢筋生锈;

47.12、与现有的预应力钢管桁架叠合板相比,本发明虽然预制底板也很薄,但由于采用的是普通钢筋,因此防火要求很容易满足;

48.13、与现有的钢筋桁架楼承板相比,本发明在生产过程中板底钢丝网采用预张拉技术,使钢丝绷直平整,一方面钢丝网承托了上部钢筋桁架,并能实现钢丝网精确定位免去混凝土垫块,免去与钢筋桁架的绑扎或焊接工作,提高生产效率,另一方面钢丝网能在底板受力前期就发挥作用,抑制板底裂缝开展,且本发明的预应力钢丝网只在生产阶段提供上述作用,使用阶段不参与结构受力,因此无防火要求;

49.14、与现有的钢筋桁架楼承板相比,本发明钢筋桁架不伸出板端,对于混凝土结构梁,钢筋桁架不会与梁上箍筋和纵筋发生干涉,对于支座为钢结构梁,预制底板依然可以直接搁置在梁上;这种钢筋桁架不伸出板端的特征提高了生产和施工的效率;

50.15、与现有的钢筋桁架楼承板和预应力钢管桁架叠合楼板相比,本发明除了在板一个方向布置受力钢筋之外,底板内在垂直钢筋桁架长度方向每隔一定距离(约1m)设置一根构造钢筋,根据需要每隔一定距离(约2m)在钢筋桁架上弦设置一根架立钢筋,从而有效增加板在另一方向的刚度,防止预制板在生产、运输、安装过程中开裂损坏,可提高预制板的制作宽度,减少板的数量,提高现场安装效率。

51.本发明技术方案除了解决了现有的混凝土叠合楼板、钢筋桁架楼承板和预应力钢管桁架叠合楼板存在的问题之外,由于本发明中横向板底构造钢筋和钢筋桁架上弦部位横向架立钢筋的存在,使得预制板呈现双向受力特点,将比现有钢筋桁架楼承板具有更大的横向宽度。

52.由于本发明混凝土底板四边不出筋,因此生产效率更高。

53.本发明采用预张拉钢丝网,比普通不张拉网抗裂性能更强,制作精度更容易控制,无焊接、无绑扎工序,使得工厂生产效率更高。

54.本发明预制板较薄,使得现浇层相对变厚,桁架下空间较大,容易穿设管线。

附图说明

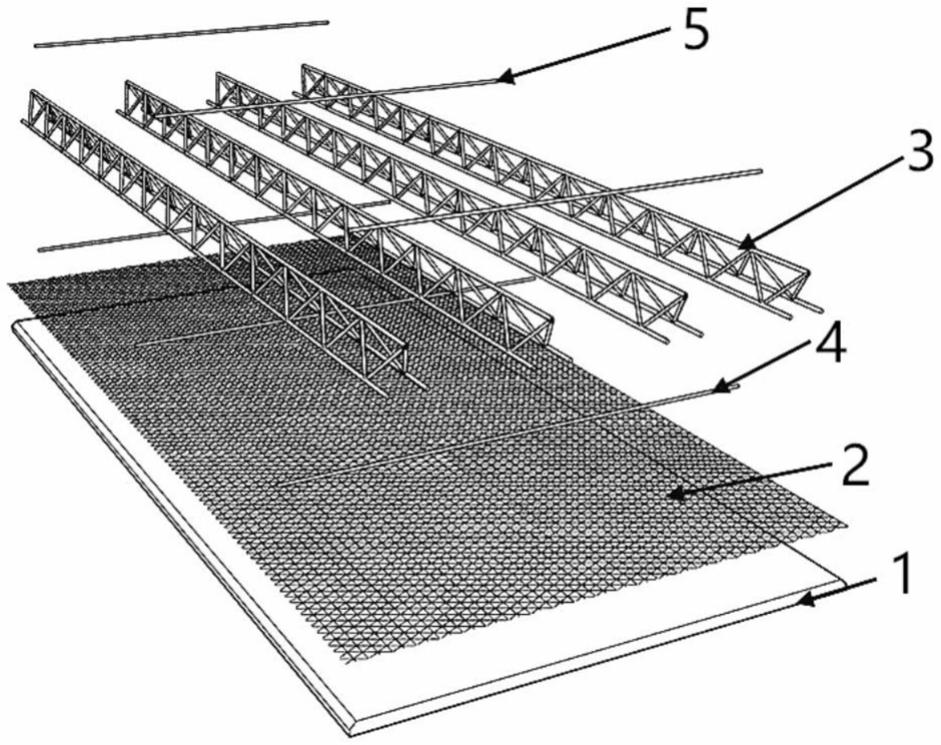

55.图1为本发明的预制构件拆分图;

56.图2为本发明集成桁架钢筋及预应力钢丝网的预制混凝土底板总图图;

57.图3为本发明的断面图图;

58.图4为本发明中板边倒角的结构示意图;

59.图5为本发明中现场后穿两层横向受力钢筋的结构示意图;

60.图6为本发明中混凝土底板防漏浆的结构示意图;

61.图7为本发明长线台制作工艺中张拉钢丝网的结构示意图;

62.图8为本发明长线台制作工艺中钢筋入模的结构示意图;

63.图9为本发明长线台制作工艺中浇筑混凝土的结构示意图;

64.图10为本发明长线台制作工艺中截断分块的结构示意图。

65.图中:1、混凝土底板;11、板边倒角;2、预张拉钢丝网;3、钢筋桁架;4、横向构造底筋;5、横向架立钢筋;6、现场后穿两层横向受力钢筋;7、现场后浇混凝土叠合层;8、胶带。

具体实施方式

66.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.请参阅图1-10,本发明本发明提供了集成桁架钢筋及预应力钢丝网的预制混凝土底板,包括混凝土底板1,混凝土底板1中层设有预张拉钢丝网2,混凝土底板1上端设有多组呈横向等距分布的钢筋桁架3,钢筋桁架3上端和下端分别设有上弦钢筋和下弦钢筋,下弦钢筋埋入混凝土底板1中,混凝土底板1采用高强度混凝或拌入纤维的防裂混凝土制作,混凝土底板1的厚度等于15mm加下弦钢筋直径加5mm,且混凝土底板1厚度不大于楼板总厚度的1/4,钢筋桁架3上端和下端分别固定设有多组与钢筋桁架3延伸方向相垂直的横向架立钢筋5和横向构造底筋4,混凝土底板1上端浇筑有现场后浇混凝土叠合层7,且现场后浇混凝土叠合层7上端面高于横向架立钢筋5约15mm,还包括多组现场后穿两层横向受力钢筋6,现场后穿两层横向受力钢筋6由现场后穿上层横向受力钢筋和现场后穿下层横向受力钢筋组成,现场后穿上层横向受力钢筋与横向架立钢筋5平行,且处于同一高度,现场后穿上层横向受力钢筋与横向构造底筋4平行,且布设在混凝土底板1上端,钢筋及钢丝网分成构造由上至下依次为:现场后穿上层横向受力钢筋与预制横向架立钢筋(在同一高度)、钢筋桁架上弦钢筋、现场后穿下层横向受力钢筋、钢筋桁架下弦钢筋、横向构造底筋4、预张拉钢丝网,板底钢筋不设垫块承托,采用钢丝网应预张拉绷紧,托起上部钢筋桁架,预制板采用长线台连续生产制作,浇筑完毕后按需要切断后归类堆放。

68.其中,钢筋桁架3、横向构造底筋4和横向架立钢筋5均不延伸出混凝土底板1的边缘,仅在预制底板的一个方向预埋钢筋,即钢筋桁架的下弦钢筋,另一个方向的钢筋是在现场通长放置的,与钢筋桁架3垂直放置,对于混凝土结构梁,钢筋桁架3不会与梁上箍筋和纵筋发生干涉,对于支座为钢结构梁,预制底板(混凝土底板1)依然可以直接搁置在梁上,这种钢筋桁架不伸出板端的特征提高了生产和施工的效率。

69.其中,混凝土底板1边缘上方设有板边倒角11,用于提供现场后穿下层横向受力钢筋的拼接部位的保护层,下边缘不设倒角11,混凝土底板1设有多组,每组混凝土底板1成排拼接设置,两块预制板采用密拼连接,拼接缝隙宽度大于等于10mm,且小于等于50mm,且拼接缝隙之间固定粘接有胶带8,且胶带8粘接在两个混凝土底板1下端面之间,现场施工时在板底拼缝处粘贴单面胶带,板面现浇混凝土,水泥浆自动流入板缝,待混凝土凝固后撕去板底胶带,该工艺免去了现场支模或清缝填灰工序,在制作时采用长线法生产。

70.其中,钢筋直径及钢筋桁架之间距离根据实际情况计算确定,钢筋桁架3上方的上弦钢筋直径大于等于10mm,钢筋桁架3下方下弦钢筋直径大于等于8mm,钢筋桁架3两侧所设有的斜腹杆钢筋直径大于等于6mm,横向构造底筋4直径大于等于6mm,横向架立钢筋5直径大于等于8mm,每组钢筋桁架3间距小于等于400mm;当板跨小于4m时预制底板施工时按单跨单向板计算,当板跨度超过4m时应在跨中每隔2m设置一道支撑,预制板按连续单向板计算。

71.其中,底板内在垂直钢筋桁架长度方向每隔一定距离(约1m)设置一根横向构造钢筋4,根据需要每隔一定距离(约2m)在钢筋桁架3上弦设置一根横向架立钢筋5,从而有效增加板在另一方向的刚度,防止预制板在生产、运输、安装过程中开裂损坏,可提高预制板的制作宽度,减少板的数量,提高现场安装效率。

72.其中,钢筋桁架3亦可采用其他形式的成品钢筋笼替代;预制混凝土底板1可采用其他超高性能材料替代,如超高强混凝土、高延性混凝土、保温混凝土、隔音混凝土等类似材料;预张拉钢丝网2可采用其他材料替代,如玻纤网格布等。

73.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。