1.本发明属于装配式钢结构技术领域,具体涉及一种用于装配式钢框架的矩形钢管柱座式节点。

背景技术:

2.钢结构是由型钢或钢板借助铆接、焊接和螺栓连接连接而成的承重结构,因此,节点连接的构造与计算直接影响到钢结构的质量安全、工程进度和综合造价。在现有的装配式钢结构建筑中,一般将梁直接焊接或者通过螺栓固定在钢管柱上;但是采用焊接的方式连接梁柱需要在现场焊接,无法进行快速组装,大大降低了安装效率,影响建筑的建设进度;另外采用螺栓的连接方式,不管是单边螺栓还是对穿螺栓,都缺乏可靠性,另外对穿螺栓还无法适用于大尺寸的钢管柱;也就是说现有的装配式钢框架的梁柱连接成本高、操作复杂不利于大规模使用,严重限制了装配式钢框架结构的推广;因此,现急需一种用于装配式钢框架的矩形钢管柱座式节点。

技术实现要素:

3.有鉴于此,本发明提供了一种用于装配式钢框架的矩形钢管柱座式节点,以便解决现有技术中的不足。

4.本发明的技术方案是:一种用于装配式钢框架的矩形钢管柱座式节点,包括:柱身;两个盖板,分别对称设置在柱身的两端,所述盖板与柱身焊接固定,用于实现与柱身两端带端板的钢管柱连接;两个内隔板,间隔设置在柱身的内部,所述内隔板与柱身连接;连接机构,设置在柱身的外侧,用于实现与柱身外侧带端板的钢梁连接。

5.优选的,所述连接机构包括以柱身的中轴线为中心均匀环绕设置在其底部盖板上的多个支托板,支托板分别与柱身以及其底部的盖板连接,柱身的内部中空且其侧面开设有多个第一连接孔,高强度螺栓穿过第一连接孔与带端板的钢梁配合连接,内隔板与柱身的内壁焊接固定,内隔板上分别开设有第一安装孔且与柱身同轴。

6.优选的,所述支托板靠近柱身与其底部盖板的焊缝处设有斜切面,支托板位于斜切面的两端边沿与柱身焊接固定,支托板的底部与盖板焊接固定。

7.优选的,所述盖板上分别开设有第二安装孔且与柱身同轴,盖板位于第二安装孔的外侧均匀开设有多个第二连接孔,高强度螺栓穿过第二连接孔与带端板的钢管柱配合连接。

8.优选的,所述柱身为矩形钢管。

9.与现有技术相比,本发明提供的一种用于装配式钢框架的矩形钢管柱座式节点,通过柱身、盖板以及连接机构将钢框架结构中传统的柱贯通替换为柱分层,通过柱分层实现了将带端板的钢管柱与钢梁同时连接在柱身上,能够实现梁柱连接节点的快速组装,不需要现场长时间的焊接,大大提高了装配式钢框架结构的安装效率,并且实现了梁柱节点的标准化设计、工厂自动化流水线生产,大幅度节约了装配式钢框架结构的造价;通过盖板

能够与不同截面积带端板的钢管柱进行连接,既可以减小用钢量,又增加了净使用面积,提高使用灵活性;通过设置在柱身底部的支托板,能够作为现场带端板钢梁安装的临时支撑,而且还能够为带端板的钢梁提供剪力支撑,进一步提高钢框架的安全性;另外带斜切面的支托板能够避免柱身与盖板的焊缝对带端板的钢梁安装造成的影响,其顶部的刨光处理保证了传力的均匀性,进一步提高安装方便性;通过开设有在矩形钢管的第一连接孔,高强度螺栓从内向外穿出固定带端板的钢梁,不仅可以提高了带端板的钢梁固定的安全性,而且还可以避免使用对穿螺栓对柱身的限制,进一步提高了柱座式节点的使用方便性;通过设置在柱身内部的内隔板可以提高装配式钢框架节点的刚度,进一步提高节点的安全性;使用本发明的座式节点不仅克服了现有的梁柱连接复杂的问题,而且还能够在节点内部设置内隔板,提高节点结构的安全性,极大地加快了装配式钢结构建筑的施工效率,有利于装配式钢框架结构的推广;本发明的柱座式节点使用方便,现场装配安装效率高,实用性强,值得推广。

附图说明

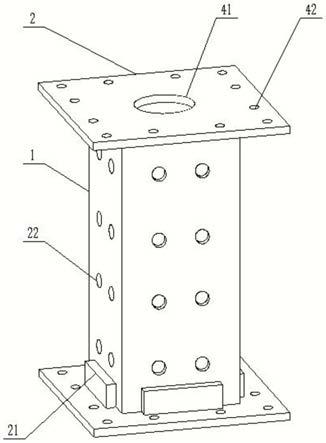

10.图1为本发明的节点立体图:

11.图2为本发明的节点内部结构示意图;

12.图3为本发明的柱身立体图;

13.图4为本发明的内隔板立体图;

14.图5为本发明的盖板立体图;

15.图6为本发明的支托板立体图;

16.图7为本发明的节点安装示意图。

具体实施方式

17.本发明提供了一种用于装配式钢框架的矩形钢管柱座式节点,下面结合图1到图7的结构示意图,对本发明进行说明。

18.实施例1

19.如图1、3、7所示,一种用于装配式钢框架的矩形钢管柱座式节点,包括:柱身1;两个盖板2,分别对称设置在柱身1的两端,所述盖板2与柱身1焊接固定,用于实现与柱身1两端带端板的钢管柱连接;两个内隔板3,间隔设置在柱身1的内部,所述内隔板3与柱身1连接,通过设置在柱身内部的内隔板可以提高装配式钢框架节点的刚度;连接机构,设置在柱身1的外侧,用于实现与柱身1外侧带端板的钢梁连接,通过柱身、盖板以及连接机构将钢框架结构中传统的柱贯通替换为柱分层,通过柱分层实现了将带端板的钢管柱与钢梁同时连接在柱身上,能够实现梁柱连接节点的快速组装,不需要现场长时间的焊接,大大提高了装配式钢框架结构的安装效率,并且实现了梁柱节点的标准化设计、工厂自动化流水线生产,大幅度节约了装配式钢框架结构的造价;其中带端板的钢管柱其钢管柱的截面包括圆形、矩形等,带端板的钢梁其钢梁截面包括h型等,端板设置在钢管柱或者钢梁的端部,端板上也开设有螺孔。

20.优选的,所述柱身1为矩形钢管。

21.本发明的矩形钢管柱座式节点的加工方法,包括以下步骤:

22.s1、将矩形钢管装夹在切割机上下料,获得柱身1,将钢板装夹剪板机上下料,获得两个盖板2、两个内隔板3,再对盖板2、内隔板3进行整形至平面度0.02;

23.s2、将整型后的内隔板3放置柱身1的内部进行焊接,再将整形后的两个盖板2分别焊接在柱身1的两端,测量柱身1与盖板2焊接处焊脚尺寸的大小,将钢板装夹在铣床上加工倒角c构成倾斜面31,其中,倾斜面31大于焊脚尺寸,再整形至平面度0.02,获得四个支托板21;

24.s4、将四个支托板21分别焊接在柱身1与一端盖板2的连接处获得节点主体;

25.s5、将虎钳装夹固定在加工中心或者铣床的工作台面上,拉平后,将节点主体装夹在虎钳上,飞其中一个盖板2并见光外轮廓,再依次加工出盖板2上的第二安装孔41与第二连接孔42,再加工出两个内隔板3上的第一安装孔23,掉头装夹后飞另一个盖板并见光外轮廓,再加工出另一个盖板2上的第二安装孔41与第二连接孔42;

26.s6、用虎钳装夹节点主体两端的盖板2,每次翻转节点主体90度,逐个加工完柱身1上的第一连接孔22后,获得矩形钢管柱座式节点;

27.s7、对加工完成的矩形钢管柱座式节点进行检验,检验合格后进行下一个矩形钢管柱座式节点的加工。

28.实施例2

29.为了进一步提高钢框架的连接安全性,通过设置在柱身底部的支托板,能够作为现场带端板钢梁安装的临时支撑,而且还能够为带端板的钢梁提供剪力支撑。

30.如图4、6所示,优选的,所述连接机构包括以柱身1的中轴线为中心均匀环绕设置在其底部盖板2上的多个支托板21,支托板21分别与柱身1以及其底部的盖板2连接,柱身1的内部中空且其侧面开设有多个第一连接孔22,高强度螺栓穿过第一连接孔22与带端板的钢梁配合连接,内隔板3与柱身1的内壁焊接固定,内隔板3上分别开设有第一安装孔23且与柱身1同轴,通过开设有在矩形钢管的第一连接孔,高强度螺栓从内向外穿出固定带端板的钢梁,不仅可以提高了带端板的钢梁固定的安全性,而且还可以避免使用对穿螺栓对柱身的限制。

31.实施例3

32.为了进一步提高钢框架安装方便性,通过带斜切面的支托板能够避免柱身与盖板的焊缝对带端板的钢梁安装造成的影响,其顶部的刨光处理保证了传力的均匀性。

33.优选的,所述支托板21靠近柱身1与其底部盖板2的焊缝处设有斜切面31,支托板21位于斜切面31的两端边沿与柱身1焊接固定,支托板21的底部与盖板2焊接固定,通过支托板的两侧边与柱身焊接以及底部与盖板焊接,能够避免支托板的顶部出现焊缝,影响带端板的钢梁与柱身的连接精度。

34.实施例4

35.为了进一步提高装配方便性,通过开设在盖板上第二安装孔,方便从内部将连接带端板的钢梁的高强度螺栓从内向外穿出,并且高强度螺栓从第二连接孔从内向外穿出固定带端板的钢管柱,可以提高了带端板的钢梁固定的安全性。

36.如图2、5所示,优选的,所述盖板2上分别开设有第二安装孔41且与柱身1同轴,盖板2位于第二安装孔41的外侧均匀开设有多个第二连接孔42,高强度螺栓穿过第二连接孔42与带端板的钢管柱配合连接。

37.本发明提供的一种用于装配式钢框架的矩形钢管柱座式节点,通过柱身、盖板以及连接机构将钢框架结构中传统的柱贯通替换为柱分层,通过柱分层实现了将带端板的钢管柱与钢梁同时连接在柱身上,能够实现梁柱连接节点的快速组装,不需要现场长时间的焊接,大大提高了装配式钢框架结构的安装效率,并且实现了梁柱节点的标准化设计、工厂自动化流水线生产,大幅度节约了装配式钢框架结构的造价;通过盖板能够与不同截面积带端板的钢管柱进行连接,既可以减小用钢量,又增加了净使用面积,提高使用灵活性;通过设置在柱身底部的支托板,能够作为现场带端板钢梁安装的临时支撑,而且还能够为带端板的钢梁提供剪力支撑,进一步提高钢框架的安全性;另外带斜切面的支托板能够避免柱身与盖板的焊缝对带端板的钢梁安装造成的影响,其顶部的刨光处理保证了传力的均匀性,进一步提高安装方便性;通过开设有在矩形钢管的第一连接孔,高强度螺栓从内向外穿出固定带端板的钢梁,不仅可以提高了带端板的钢梁固定的安全性,而且还可以避免使用对穿螺栓对柱身的限制,进一步提高了柱座式节点的使用方便性;通过设置在柱身内部的内隔板可以提高装配式钢框架节点的刚度,进一步提高节点的安全性;使用本发明的座式节点不仅克服了现有的梁柱连接复杂的问题,而且还能够在节点内部设置内隔板,提高节点结构的安全性,极大地加快了装配式钢结构建筑的施工效率,有利于装配式钢框架结构的推广;本发明的柱座式节点使用方便,现场装配安装效率高,实用性强,值得推广。

38.以上公开的仅为本发明的较佳的具体实施例,但是,本发明实施例并非局限于此,任何本领域技术人员能思之的变化都应落入本发明的保护范围。