1.本发明涉及储煤棚技术领域,具体涉及一种覆膜式储煤棚。

背景技术:

2.为了满足环保要求,煤场需将所采煤炭封闭储存,相应地需要建造配备的封闭出煤场所。

3.现有技术中的储煤棚一般分为两种形式,一种是钢结构式,一种是气膜式。

4.上述两种结构均存在各自的缺陷:(1)钢结构为传统的建筑钢构格式,由于封板生产规格的限制,梁柱设置密集,造价高,工期长,维护成本高。

5.(2)气膜式的储煤棚需要不断地为气膜充气,需要配备专用空压机及电源,资源耗费量大,且气膜的使用寿命较短且较易受到意外损坏,在其老化或损坏之后需要更换,维护及更换成本高。

6.因此,煤场急需一种结构稳定、施工工期短、造价低、可靠性高的储煤棚。

技术实现要素:

7.本发明要解决的技术问题是弥补现有技术的不足,提供一种覆膜式储煤棚。

8.要解决上述技术问题,本发明的技术方案为:一种覆膜式储煤棚,其特征是:包括支撑基础、钢索桁架结构和pvc膜防水布,钢索桁架结构设置于支撑基础上,钢索桁架结构覆盖于pvc膜防水布之下,pvc膜防水布同时与钢索桁架结构和支撑基础固定连接;钢索桁架结构包括以一定间距自前至后依次排列的n1个拱形桁架和以一定间距自左至右排列的n2个纵桁架,每个纵桁架均与n1个拱形桁架焊接,形成n1*n2个连接点zh;拱形桁架的左下端和右下端均分别通过连接结构与支撑基础相连;n1个拱形桁架的左下部及右下部均分别设有钢索连接节点zg,相邻钢索连接节点zg通过侧主钢索相连;拱形桁架左下部的钢索连接节点zg位于拱形桁架的左下端与第1个纵桁架之间;拱形桁架右下部的钢索连接节点zg位于拱形桁架的右下端与第n2个纵桁架之间;n1个拱形桁架的左下端及右下端均分别设有钢索连接节点zd;相邻的连接节点zh构成矩形阵a,相邻的连接节点zh和钢索连接节点zg构成矩形阵b,相邻的钢索连接节点zg和钢索连接节点zd构成矩形阵c;矩形阵a、矩形阵b及矩形阵c的对角均通过斜拉钢索相连;第1个拱形桁架与支撑基础之间通过若干前纵钢索相连,前纵钢索与支撑基础的连接点位于第1个拱形桁架的前方;第n1个拱形桁架与支撑基础之间通过若干后纵钢索相连,后纵钢索与支撑基础的连接点位于第n1个拱形桁架的后方。

9.进一步地,所述拱形桁架和纵桁架是通过管材焊接而成的,拱形桁架的数量n1为

6,纵桁架的数量n2为3。

10.进一步地,所述pvc膜防水布与拱形桁架或纵桁架的连接结构为:pvc膜防水布通过螺栓b、压块ⅰ和螺母b固定在安装板上,安装板上焊接有肋板,肋板焊接在相应的拱形桁架或纵桁架上;还包括挡水膜,挡水膜用于覆盖螺栓b、压块ⅰ、螺母b和安装板,挡水膜与pvc膜防水布粘接。

11.进一步地,所述pvc膜防水布与侧主钢索或斜拉钢索或前纵钢索或后纵钢索的连接结构为:u型卡包括一体相连的圆弧部和开口部,u型卡的圆弧部套接在侧主钢索或斜拉钢索或前纵钢索或后纵钢索上,u型卡的开口部通过螺栓c、压块ⅱ和螺母c夹紧固定pvc膜防水布;还包括挡水膜,挡水膜用于覆盖螺栓c、压块ⅱ和螺母c,挡水膜与pvc膜防水布粘接。

12.进一步地,所述pvc膜防水布与支撑基础的连接结构为:pvc膜防水布通过螺栓d、压块ⅲ和螺母d固定在安装座上,安装座固定在支撑基础上。

13.进一步地,所述钢索桁架结构还包括设置于第n1个拱形桁架后方的一对流线型桁架,一对流线型桁架关于拱形桁架的左右对称面对称设置,流线型桁架的顶端与第n1个拱形桁架焊接,流线型桁架的底端通过所述连接结构与支撑基础相连。

14.进一步地,所述连接结构为抗震支座,抗震支座与预埋钢板固定连接,预埋钢板预埋于支撑基础中。

15.进一步地,所述抗震支座包括上支座板、不锈钢板、平面滑板、球面衬板、球面滑板和下支座板,上支座板用于与所述钢索桁架结构固定连接,下支座板用于与预埋钢板固定连接;上支座板的底部设有下开口的锥形槽,且锥形槽开口为小径,锥形槽顶部为大径;上支座板与下支座板通过锥面相配合;球面衬板设置于上支座板与下支座板之间;平面滑板设置于球面衬板的顶部与上支座板的锥形槽顶部之间,且平面滑板的下部嵌入球面衬板之中;不锈钢板设置于球面衬板的顶部与上支座板的锥形槽顶部之间,包围在平面滑板的外周,且与球面衬板固定连接;球面滑板设置于球面衬板与下支座板之间,且球面滑板的一部分嵌入下支座板;平面滑板与球面滑板的材质均为改性超高分子量聚乙烯。

16.进一步地,所述支撑基础包括环梁和支撑环梁的若干砼柱,环梁与砼柱的连接节点j为一体混凝土浇筑,环梁包括环梁前部、环梁后部、环梁左部和环梁右部,所述预埋钢板均设置于相应的连接节点j处,相邻砼柱之间用于设置挡煤墙或出入口。

17.进一步地,所述前纵钢索和后纵钢索与支撑基础的连接方式为:前纵钢索和后纵钢索的下端均通过索节a与耳板a铰接,耳板a焊接固定在所述预埋钢板上;所述斜拉钢索与钢索桁架结构的连接方式为:斜拉钢索的两端均通过索节b与耳板b铰接,耳板b焊接在钢索桁架结构上。

18.本发明可以达到的有益效果为:(1)钢索桁架结构中,拱形桁架之间的跨距及纵桁架之间的跨距均不受覆盖材料生产规格的限制,可以在满足整体强度和刚度的条件下保持较大的跨距,造价低,施工工作量少,施工周期短。

19.(2)钢索的设置使得整个钢索桁架结构稳定性较佳。

20.(3)钢索桁架结构与pvc膜防水布匹配使用,覆盖pvc膜布之后用于储煤,防水性较佳,维护维修成本低,可靠性高。

附图说明

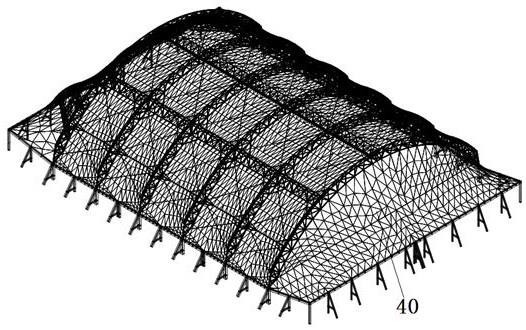

21.图1是本发明实施例的立体结构图;图2是本发明实施例中立体结构图(未覆盖pvc膜防水布);图3是本发明实施例的主视图(未覆盖pvc膜防水布);图4是本发明实施例的侧视图(未覆盖pvc膜防水布);图5是本发明实施例的俯视图(未覆盖pvc膜防水布);图6是本发明实施例中拱形桁架的主视图;图7是本发明实施例中拱形桁架及纵桁架的截面示意图;图8是本发明实施例中预埋钢板在支撑基础中的预埋主剖视示意图;图9是本发明实施例中预埋钢板在支撑基础中的预埋俯视示意图;图10是本发明实施例中拱形桁架与支撑基础的连接示意图;图11是本发明实施例中抗震支座的主剖视图;图12是本发明实施例中抗震支座的俯视图;图13是本发明实施例中钢索与支撑基础的连接方式主示意图;图14是本发明实施例中钢索与支撑基础的连接方式俯视图;图15是本发明实施例中钢索与桁架的连接方式主示意图;图16是本发明实施例中钢索与桁架的连接方式俯视图;图17是本发明实施例中前上纵钢索、前下纵钢索与前横钢锁的连接方式示意图;图18是本发明实施例中pvc膜防水布与中间位置桁架的连接方式示意图;图19是图18中a部分的局部放大视图;图20是本发明实施例中pvc膜防水布与边缘位置桁架的连接方式示意图;图21是本发明实施例中pvc膜防水布与钢索的连接方式示意图;图22是本发明实施例中pvc膜防水布与支撑基础的连接方式示意图;图中:1-砼柱,2-砼横撑,3-砼斜撑,4-环梁左部,5-左纵桁架,6-侧主钢索,7-斜拉钢索,8-后拱形桁架,9-流线型桁架,10-中纵桁架,11-前下纵钢索,12-前横钢锁,13-环梁前部,14-前拱形桁架,15-间拱形桁架,16-下加强桁架,17-连接桁架,18-上加强桁架,19-右纵桁架,20-预埋钢板,21-钢筋,22-抗剪板;23-抗震支座,231-上支座板,232-不锈钢板,233-平面滑板,234-球面衬板,235-球面滑板,236-下支座板;24-索节a,25-耳板a,26-前上纵钢索,27-后纵钢索,28-螺栓a,29-螺母a,30-环梁右部,31-环梁后部,32-对接耳座,33-索节b,34-耳板b;40-pvc膜防水布,41-肋板,42-安装板,43-螺栓b,44-压块ⅰ,45-挡水膜,46-螺母b;47-u型卡,48-螺母c,49-压块ⅱ,50-螺栓c;51-压块ⅲ,52-螺栓d,53-螺母d,54-安装座。

具体实施方式

22.下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例

23.如图1所示,一种覆膜式储煤棚,包括支撑基础、钢索桁架结构和pvc膜防水布40,钢索桁架结构设置于支撑基础上,钢索桁架结构的顶部距离地面的高度为39米;钢索桁架

结构覆盖于pvc膜防水布40之下,pvc膜防水布40同时与钢索桁架结构和支撑基础固定连接。

24.如图2-图5所示,支撑基础包括环梁和支撑环梁的若干砼柱1,环梁与砼柱1的连接节点j为一体混凝土浇筑,环梁包括环梁前部13、环梁后部31、环梁左部4和环梁右部30;环梁的外围尺寸为前后长150米、左右宽105米;砼柱1的外侧设有砼斜撑3,砼柱1与砼斜撑3之间设有砼横撑2,砼柱1、砼斜撑3、砼横撑2形成稳定的三角支撑,使得支撑基础稳定性较佳;相邻砼柱1之间用于设置挡煤墙或出入口。

25.钢索桁架结构包括6个拱形桁架和3个纵桁架,拱形桁架和纵桁架均是通过钢管焊接而成的,拱形桁架的主视图如图5所示,拱形桁架和纵桁架的截面如图6所示,钢管的管壁一般较薄,截面回转半径较大,故抗压和抗扭性能好,还节省材料,钢管和大气接触表面积小,易于防护,在节点处各杆件直接焊接,没有难于清刷、油漆、积留湿气及大量灰尘的死角和凹槽,维护更为方便.管形构件在全长和端部封闭后,其内部不易生锈,有利于防锈与清洁维护。6个拱形桁架以21.5米的阵列距离自前至后依次排列,第1个拱形桁架称为前拱形桁架14,第6个拱形桁架称为后拱形桁架8,中间的4个拱形桁架均称为间拱形桁架15;3个纵桁架自左至右排列,横向间距为22米,3个纵桁架分别为左纵桁架5、中纵桁架10和右纵桁架19,每个纵桁架均与6个拱形桁架焊接,形成18个连接点zh,拱形桁架的左下端和右下端均分别通过连接结构与支撑基础相连。

26.6个拱形桁架的左下部及右下部均分别设有钢索连接节点zg,相邻钢索连接节点zg通过侧主钢索6相连;拱形桁架左下部的钢索连接节点zg位于拱形桁架的左下端与左纵桁架5之间;拱形桁架右下部的钢索连接节点zg位于拱形桁架的右下端与右纵桁架19之间;6个拱形桁架的左下端及右下端均分别设有钢索连接节点zd;相邻的连接节点zh构成矩形阵a,相邻的连接节点zh和钢索连接节点zg构成矩形阵b,相邻的钢索连接节点zg和钢索连接节点zd构成矩形阵c;矩形阵a、矩形阵b及矩形阵c的对角均通过斜拉钢索7相连;前拱形桁架14与支撑基础之间通过若干前纵钢索相连,前纵钢索与支撑基础的连接点位于前拱形桁架14的前方;前拱形桁架14的左下端和右下端通过前横钢锁12相连,前纵钢索分为前上纵钢索26和前下纵钢索11,前上纵钢索26和前下纵钢索11均与前横钢锁12相连,连接结构如图17所示,一对对接耳座32面对面通过螺栓a28和螺母a29固定在前横钢锁12上,前上纵钢索26的下端和前下纵钢索11的上端均与相应的对接耳座32铰接,前上纵钢索26与前下纵钢索11之间的夹角为152

°

。后拱形桁架8与支撑基础之间通过若干后纵钢索27相连,后纵钢索27与支撑基础的连接点位于后拱形桁架8的后方。前纵钢索和后纵钢索27与支撑基础的连接方式如图13和图14所示:前纵钢索和后纵钢索27的下端均通过索节a24与耳板a25铰接,耳板a25焊接固定在预埋钢板20上;斜拉钢索7与钢索桁架结构的连接方式如图15和图16所示:斜拉钢索7的两端均通过索节b33与耳板b34铰接,耳板b34焊接在钢索桁架结构上。

27.钢索桁架结构还包括设置于后拱形桁架8后方的一对流线型桁架9,一对流线型桁架9关于拱形桁架的左右对称面对称设置,流线型桁架9的顶端与后拱形桁架8焊接,流线型桁架9的底端通过所述连接结构设置于支撑基础上;流线型桁架9与后拱形桁架8之间焊接有下加强桁架16和上加强桁架18,加强桁架16与上加强桁架18之间焊接有连接桁架17。流

线型桁架9的设置可以有效降低迎风阻力,使得桁架结构的抗风能力增强。

28.以上所述的连接结构具体抗震支座23,抗震支座23的具体结构如图11和图12所示:包括上支座板231、不锈钢板232、平面滑板233、球面衬板234、球面滑板235和下支座板236,上支座板231用于与所述钢索桁架结构固定连接,下支座板236用于与预埋钢板20固定连接;上支座板231的底部设有下开口的锥形槽,且锥形槽开口为小径,锥形槽顶部为大径;上支座板231与下支座板236通过锥面相配合;球面衬板234设置于上支座板231与下支座板236之间;平面滑板233设置于球面衬板234的顶部与上支座板231的锥形槽顶部之间,且平面滑板233的下部嵌入球面衬板234之中;不锈钢板232设置于球面衬板234的顶部与上支座板231的锥形槽顶部之间,包围在平面滑板233的外周,且与球面衬板234固定连接;球面滑板235设置于球面衬板234与下支座板236之间,且球面滑板235的一部分嵌入下支座板236;平面滑板233与球面滑板235的材质均为改性超高分子量聚乙烯,高分子量聚乙烯材质具备优良的自润滑性。

29.预埋钢板20预埋于支撑基础中,如图8和图9所示,预埋钢板20上焊接有若干“j”型钢筋21,预埋钢板20的下方焊接有若干抗剪板22,“j”型钢筋21及抗剪板22均被浇筑于支撑基础中。预埋钢板20均设置于相应的连接节点j处。

30.pvc膜防水布40与拱形桁架或纵桁架的连接结构如图18-图20所示:pvc膜防水布40通过螺栓b43、压块ⅰ44和螺母b46固定在安装板42上,安装板42上焊接有肋板41,肋板41焊接在相应的拱形桁架或纵桁架上;还包括挡水膜45,挡水膜45用于覆盖螺栓b43、压块ⅰ44、螺母b46和安装板42,挡水膜45与pvc膜防水布40粘接。

31.pvc膜防水布40与侧主钢索6或斜拉钢索7或前纵钢索或后纵钢索27的连接结构如图21所示:u型卡47包括一体相连的圆弧部和开口部,u型卡47的圆弧部套接在侧主钢索6或斜拉钢索7或前纵钢索或后纵钢索27上,u型卡47的开口部通过螺栓c50、压块ⅱ49和螺母c48夹紧固定pvc膜防水布40;还包括挡水膜45,挡水膜45用于覆盖螺栓c50、压块ⅱ49和螺母c48,挡水膜45与pvc膜防水布40粘接。

32.pvc膜防水布40与支撑基础的连接结构如图22所示:pvc膜防水布40通过螺栓d52、压块ⅲ51和螺母d53固定在安装座54上,安装座54固定在支撑基础上。

33.在本发明的描述中,“内”、“外”、“上”、“下”、“前”、“后”等指示方位或位置关系的词语,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.以上所述仅是本发明的其中一种实施方式,本发明的保护范围并不仅局限于上述实施例,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明思路的前提下所做出的若干改进和润饰均为本发明的保护范围。