1.本发明涉及钢铁生产技术领域,特别是涉及一种含镁45钢及其制备工艺。

背景技术:

2.45钢是机械制造中广泛应用的中碳优质碳素结构钢,其应用面广,需求量大,经过正火或调质处理后,具有一定的强度和塑韧性,常用于生产车辆、船舶、工农具等所需的连杆、轴类、齿轮、活塞销等零部件,以较低的生产成本优势占领着广阔的钢铁市场。因此,提高以45钢为代表的碳素结构钢的产品质量和适用性,并降低其生产成本也逐渐成为科研人员所关注的焦点。

3.45钢是典型的含硫又含铝的中碳结构用钢,其a类和b类夹杂物的尺寸和形态是影响其性能的重要因素。钢中的硫化物变形能力良好,在轧制过程中会沿其轧制方向伸长,极易造成轧制开裂和恶化钢的横向冲击性能;与此同时,钢中高熔点不规则的硬质al2o3夹杂会割裂钢的基体,形成应力集中源,严重降低钢的疲劳寿命。优质45钢中a类硫化物夹杂细系、粗系均不得高于2.0级,b类氧化铝夹杂细系、粗系均不得高于1.5级,高端客户对a类硫化物夹杂、b类氧化铝夹杂的要求更高。

4.专利号为cn202011030453.0的中国专利公开了一种高碳钢夹杂物控制方法,通过在连铸过程中将含镁包芯线喂入中间包内,镁元素进入钢水后形成的蒸汽与钢水中的氧元素反应,形成大量弥散分布的微米级氧化镁或镁铝尖晶石颗粒,可改变连铸过程中夹杂物析出的顺序,减少含铝夹杂物的数量和尺寸,降低脆性夹杂物对拉拔过程的危害和钢丝的断丝率。在连铸过程中将含镁包芯线喂入中间包内,此工艺下,所生成的含镁夹杂物将会保留到连铸坯当中,虽减少了含铝夹杂物的数量和尺寸,但增加了含镁夹杂物的数量,因此,钢中夹杂物的总量是上升的,对钢的洁净度和冶金质量有不利影响。

5.专利号为cn201610163260.x的中国专利公开了一种含镁钙硫的20mncr易切削齿轮钢及其制备方法,通过在精炼过程中微量添加钙镁元素对夹杂物进行复合改质,形成以氧化物(含复合氧化物)为核心,外面包裹硫化物的复合夹杂物,既能减轻氧化物对钢基体的割裂,提高抗疲劳性能,又能改善钢材的横向力学性能,生产出机械性能和切削性能兼优的含钙镁硫的20mncr易切削齿轮钢。但是钙、镁和硫多种元素复合加入钢中,将与钢中的氧、锰、硅、铝等元素发生复杂的化学反应,生成各种含镁、钙、铝、硅氧化物及含镁、钙、锰硫化物,这些氧化物、硫化物及复合夹杂物成分复杂,形态难以控制,且钙镁硫等的比例控制难度较大、生产成本较高。

6.专利号为cn201610154798.4的中国专利公开了一种低碳钢的生产方法,主要解决现有技术中转炉冶炼的低碳钢中夹杂物控制困难不能满足板坯连铸机的正常浇铸、低碳钢生产成本高的技术问题,生产的钢水洁净度高,钢水中全氧平均含量为16.5ppm,磷平均含量为95ppm,钢水有害元素磷含量大幅度降低。此种方法会增加冶炼程序,对各冶炼工序控制难度大,且仅通过优化冶炼工序来控制钢中夹杂物的生成及有害元素磷含量的效果是有限的,对钢中夹杂物进行合理的改质、趋于无害化处理,才能更大程度上提升材料的综合力

学性能。

技术实现要素:

7.本发明针对上述技术问题,克服现有技术的缺点,提供一种含镁45钢,其化学成分及质量百分比为:c:0.45%~0.48%,si:0.17%~0.37%,mn:0.65%~0.80%,p≤0.035%,s≤0.035%,mg:0.0005%~0.0020%,余量为铁及不可避免的杂质。

8.本发明进一步限定的技术方案是:前所述的一种含镁45钢,其化学成分及质量百分比为:c:0.455%~0.475%,si:0.25%~0.35%,mn:0.70%~0.76%,p≤0.030%,s≤0.030%,mg:0.0005%~0.0015%,余量为铁及不可避免的杂质。

9.前所述的一种含镁45钢,其化学成分及质量百分比为:c:0.460%~0.465%,si:0.26%~0.28%,mn:0.72%~0.75%,p≤0.025%,s≤0.025%,mg:0.0005%~0.0010%,余量为铁及不可避免的杂质。

10.本发明的另一目的在于提供一种含镁45钢的制备工艺,包括转炉

→

lf

→

rh

→

喂镁包芯线

→

连铸

→

轧制,各工艺的具体操作如下:(1)转炉冶炼冶炼分为氧化期、还原期,通过吹氧反应熔化废钢并脱除钢中过高的碳,待钢液主要成分和温度合格后进行出钢,出钢过程加合金,采用少量铝铁脱氧,合金及渣料在出钢量达到1/4时开始加入,出钢量达到3/4前全部加完;钢包全程底吹氩,以钢水不喷溅出钢包为准;出钢过程严禁下渣,必要时应留钢操作;转炉出完钢后在吹氩站吹氩3~5min后进行取样、定氧操作,定氧过程关闭底吹氩;出钢温度为1600~1640℃;(2)lf炉精炼钢水吊运lf炉后,采用电极埋弧加热钢液,进行升温处理,保证钢水温度到达1620~1640℃,根据钢水成分的差值,进行合金元素的调整,加入造渣剂,渣面可加少量硅铁粉,控制渣氧平衡,精炼过程渣碱度1.8~2.9,精炼时间≥50min;lf精炼过程中全程底吹氩,软吹氩气搅拌时间>10min,吹气流量为100~300nl/min;钢水温度在液相线温度以上60~90℃时,总氧含量控制在30ppm以下;(3)rh炉真空精炼钢水吊运至rh进行真空处理,rh真空脱气时间30~50min,采用底吹氩,搅拌并上浮去除钢中的非金属夹杂物,减少钢中氮氢氧的含量,钢水真空结束后进行定氢处理,氢含量≥1.0ppm;钢中的活度氧控制在2~7ppm;全氧含量<20ppm;待钢液温度和各成分合格后,喂入镁硅包芯线;(4)喂入含镁包芯线rh后期向钢中喂入含镁合金包芯线进行夹杂物变性处理,包芯线成分为含镁合金,包芯线铁皮厚度为0.4~0.6mm,喂线时控制喂线速度在120~240m/min,包芯线分多次喂入,每次喂完后间隔15~60s,等待镁蒸气燃烧平缓后再喂入下一段,直至全部喂完,确保钢液的镁含量达到标准;喂线结束后在钢液表面覆盖碳化稻壳,并继续软吹氩8~15min;测温取样后,成分及温度合格后吊包出钢;(5)连铸工艺

连铸过程全程采用保护性浇注,为保证铸坯内部质量均匀性,采用动态轻压下技术;浇铸过程中的过热度控制在15~35℃,连铸坯拉速为0.5~1.0m/min,采用弱的比水量,采用结晶器电磁搅拌;中间包覆盖剂为低碱度覆盖剂+碳化稻壳;结晶器保护渣为45钢专用保护渣;连铸坯下线仅保温坑缓冷或采用堆冷冷却;(6)轧制在轧制过程中,将连铸坯重新均匀加热至1150~1180℃,加热时间3~4h;四辊可逆轧机两阶段轧制,轧制压下率60%~70%,粗轧开轧温度1130~1150℃,二阶段开轧温度880~900℃,终轧温度840~860℃;九辊矫直机矫直不平度3~4mm/m。

11.前所述的一种含镁45钢的制备工艺,步骤(4)中含镁合金包芯线的芯料为镁-硅-铁合金制成的粉料。

12.前所述的一种含镁45钢的制备工艺,含镁合金包芯线每米芯料重量为350~450g,其中,镁的质量含量为4%~30%,硅的质量含量为5%~40%,余量为工业纯铁及不可避免的杂质元素。

13.本发明的有益效果是:(1)本发明在钢液精炼过程添加微量的含镁包芯线,对45钢中硫化物和氧化铝夹杂进行改质,使45钢中的单独的软质a类硫化物和硬质b类氧化铝夹杂转变为内部硬质氧化物类质点,外部包裹软质硫化物的复合夹杂物,进而提升45钢中夹杂物的控制水平和改善其评级;(2)本发明工艺简单,在基本不增加生产成本和工序的基础上,可有效改质钢中的a类和b类夹杂物,钢中的复合夹杂物比例达25%以上,0-2μm2的夹杂物比例提升至30%以上,轧制后夹杂物长宽比在1~2的比例占40%以上,显著改善了硫化物和氧化铝的尺寸和分布,综合力学性能明显提升;并且浇注过程水口无明显结瘤现象,可顺利实现八炉以上连浇;(3)本发明中转炉冶炼的主要任务是为精炼提供成分与温度合适的钢水,45钢冶炼的关键是成分控制,转炉钢水成分控制能力的好坏是能否保证生产线顺行的关键,尤其是对碳的控制,碳是影响钢性能的关键元素,也是炉前控制的难点,因为在高温氧化气氛下,和发生剧烈的氧化反应而烧损,碳的吸收率随之波动的范围是比较大的,所以在钢的冶炼中把终点都控制比较低的范围,之后在出钢过程中增碳;(4)本发明中lf精炼主要是靠钢包内的白渣在低氧分压的炉子中,由包底吹氩气进行搅拌,并由石墨电极对经过初炼的钢水进行温度补偿,可以保证较长的精炼时间,从而可使钢中的氧、硫含量降低、夹杂物减少;良好的吹搅拌,可以有效对钢水进行脱氧、脱硫;同时可以均匀钢水成分以及温度,此外还可以加速某些氧化物的还原,以微调合金成分;(5)本发明中加镁工艺的技术要点是避免喂线过程局部镁蒸气浓度过高,造成剧烈燃烧及镁蒸气快速溢出产生爆炸;喂线过程中,确保合适的喂线速度及适宜的包芯线铁皮厚度,保证包芯线在钢包底部熔化释放芯料;喂完包芯线后,投入碳化稻壳进行保温,软吹氩不吹破液面,避免增氧,使钢液中的成分均匀、夹杂物能充分上浮;(6)本发明中在rh末期,确保c、si、mn、p、s、al等基本元素控制到位,活度氧控制在2~7ppm,活度氧较高,则大量的镁与钢中的氧发生反应,在此过程中镁主要起到脱氧的作用,严格控制氧位使得镁在钢中发生改质反应,达到调控钢中夹杂物为细小弥散的复合夹杂,钢中较低的活度氧,是确保镁改质效果的前提。

附图说明

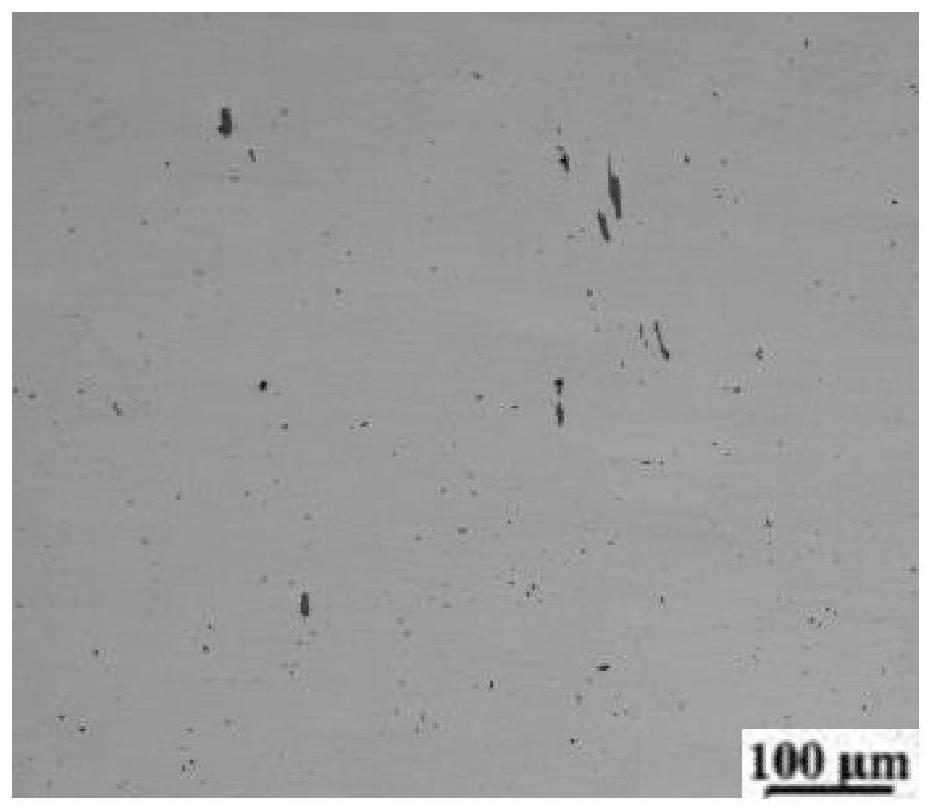

14.图1为传统45钢轧材金相图;图2为本发明含镁45钢轧材金相图;图3为本发明含镁45钢轧材扫描能谱图。

具体实施方式

15.本实施例提供的一种含镁45钢,其化学成分及质量百分比为:c:0.455%,si:0.280%,mn:0.722%,p:0.018%,s:0.020%,mg:0.0005%,余量为铁及不可避免的杂质。

16.包括转炉

→

lf

→

rh

→

喂镁包芯线

→

连铸

→

轧制,各工艺的具体操作如下:(1)转炉冶炼冶炼分为氧化期、还原期,通过吹氧反应熔化废钢并脱除钢中过高的碳,待钢液主要成分和温度合格后进行出钢,出钢过程加合金,采用少量铝铁脱氧,铝铁、硫铁等合金及渣料在出钢量达到1/4时开始加入,出钢量达到3/4前全部加完;钢包全程底吹氩,以钢水不喷溅出钢包为准;出钢过程严禁下渣,必要时应留钢操作;转炉出完钢后在吹氩站吹氩3min后进行取样、定氧操作,定氧过程关闭底吹氩;出钢温度为1630℃;(2)lf炉精炼钢水吊运lf炉后,采用电极埋弧加热钢液,进行升温处理,保证钢水温度到达1630℃,根据钢水成分的差值,通过添加增碳剂、硅锰合金、硫铁、硅铁等进行合金元素的调整,加入电石和白灰等造渣剂,渣面可加少量硅铁粉,控制渣氧平衡,精炼过程渣碱度1.8~2.9,精炼时间50min;lf精炼过程中全程底吹氩,软吹氩气搅拌时间15min,吹气流量为200nl/min;钢水温度在液相线温度以上60~90℃时,总氧含量控制在30ppm;(3)rh炉真空精炼钢水吊运至rh进行真空处理,rh真空脱气时间40min,采用底吹氩,搅拌并上浮去除钢中的非金属夹杂物,减少钢中氮氢氧的含量,钢水真空结束后进行定氢处理,氢含量2.0ppm;钢中的活度氧控制在5ppm;全氧含量15ppm;待钢液温度和各成分合格后,喂入镁硅包芯线;(4)喂入含镁包芯线rh后期向钢中喂入含镁合金包芯线进行夹杂物变性处理,包芯线成分为含镁合金,芯料为镁-硅-铁合金(mg:8%,si:16%,余量为fe及不可避免的杂质元素)制成的粉料,包芯线铁皮厚度为0.45mm,含镁合金包芯线每米芯料重量为390g;喂线时控制喂线速度在180m/min,包芯线分2次喂入,每次喂完后间隔20s,等待镁蒸气燃烧平缓后再喂入下一段,直至全部喂完,确保钢液的镁含量达到标准;喂线结束后在钢液表面覆盖碳化稻壳,并继续软吹氩12min;测温取样后,成分及温度合格后吊包出钢;按照镁25%、硅90%收得率计算,目标镁含量5.6ppm,实际镁含量5ppm,由于包芯线含硅,大约增硅0.003%;(5)连铸工艺连铸过程全程采用保护性浇注,为保证铸坯内部质量均匀性,采用动态轻压下技术;浇铸过程中的过热度控制在20℃,连铸坯拉速为0.8m/min,比水量0.60l/kg,采用结晶器电磁搅拌;中间包覆盖剂为低碱度覆盖剂+碳化稻壳;结晶器保护渣为45钢专用保护渣;连铸坯下线仅保温坑缓冷或采用堆冷冷却,铸坯断面250

×

300 mm;

(6)轧制在轧制过程中,将连铸坯重新均匀加热至1160℃,加热时间3.5h;四辊可逆轧机两阶段轧制,轧制压下率65%,粗轧开轧温度1140℃,二阶段开轧温度890℃,终轧温度850℃;九辊矫直机矫直不平度4mm/m,轧制棒材的直径为28 mm。

17.加镁工艺的技术要点如下:镁与氧和硫的结合能力强,加入到钢液中能够将氧和硫降低到很低的水平,是强的脱氧剂和脱硫剂。一方面,镁是活泼金属元素,熔点是649℃,沸点是1090℃,在1600℃下蒸气压是2.038mpa,即蒸气压约为20个大气压,镁由于具有较大的蒸气压和较低的熔沸点,在添加过程中会大量挥发,导致收得率较低;另一方面,当钢中氧含量较高时,大量的镁会首先与氧发生反应,无法达到调控和改质夹杂物的作用。因此,在镁处理前,应严格控制钢中的氧含量。

18.此外,为保证包芯线在钢包底部熔化释放芯料,喂线过程中,应确保合适的喂线速度及适宜的包芯线铁皮厚度,喂线速度过慢或铁皮过薄,则包芯线还未到达底部就已释放,导致收得率较低;喂线速度过快或铁皮过薄,则包芯线到达钢包底部还未熔化,易破坏炉衬,污染钢液。

19.由图2、3可见,本发明通过优化精炼过程钢中碳、硅、锰、磷、硫、氧、镁、铝的含量,可有效实施对45钢中夹杂物改质,进而控制夹杂物的形态、大小、分布,使45钢中的夹杂物向“内部硬质氧化物质点、外部覆盖硫化物”复合夹杂转变,提升特殊钢的品质。采用镁硅复合改质的工艺,主要是针对碳素结构钢45钢,改质工艺的实现是通过向精炼后的钢液喂入含镁硅的包芯线,在基本无需增加额外设备和工艺的情况下,能够提升小尺寸夹杂物所占的比例,提高复合夹杂物的数量,增大轧材中夹杂物的纺锤率,改善夹杂物分布的均匀性,显著提高45钢的切削性能和综合力学性能。

20.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。