1.本技术涉及喷砂处理领域,更具体地说,它涉及一种工件表面处理的辅助工装。

背景技术:

2.喷砂处理工艺,是指利用高速砂流的冲击作用清理和粗化基体表面的过程。一般是采用压缩空气为动力,以形成高速喷射束将喷料高速喷射到需要处理的工件表面,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,增加工件和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

3.如图4所述的一种待喷砂处理的工件7,工件上设置有圆周面8。工件7的圆周面8需要进行喷砂处理,工件7进行喷砂处理时,需要将工件7置于喷砂设备内,且工件7处于倾倒的状态,工件7的圆周面8很难被喷砂喷头完全处理到,影响工件7的喷砂效果,有待改善。

技术实现要素:

4.为了改善工件的喷砂效果,本技术提供一种工件表面处理的辅助工装。

5.本技术提供的一种工件表面处理的辅助工装,采用如下的技术方案:

6.一种工件表面处理的辅助工装,包括安装架,所述安装架的上端面垂直设有支撑杆;所述支撑杆的周向侧壁上固定有弹性环,所述弹性环用于嵌入工件的凹槽内壁,并与工件的凹槽内壁相抵接。

7.通过上述技术方案,当工件上的凹槽套设于支撑杆上进行喷砂时,支撑杆背离安装架的一端抵接于工件上凹槽的槽底,弹性环嵌入工件的凹槽中,且弹性环的外壁抵接于工件凹槽的侧壁上。工件放置于支撑杆上时,工件的圆周面完全暴露于喷砂设备的喷射范围内,方便喷砂设备对工件喷砂,且弹性环的设置可以减少工件的晃动,改善工件的喷砂质量。

8.可选的,所述弹性环的周向侧壁上设有导向部,所述导向部沿轴线方向的截面朝远离安装架的方向逐渐变小。

9.通过上述技术方案,设置导向部,方便弹性环嵌入工件的内壁。

10.可选的,所述安装架上设有安装条,所述安装条设有多根,所述安装条通过螺栓与所述安装架连接;所述安装条沿长度方向上设有多个安装孔,所述支撑杆上同轴设有螺纹段,所述螺纹段螺纹连接于安装孔。

11.通过上述技术方案,安装条和支撑杆可拆卸,当有不同尺寸的工件喷砂需求时,可根据实际需要拆卸支撑杆以及安装条,减少对工件喷砂的影响,提高适用性。

12.可选的,所述安装条朝向支架的端面为光滑的圆弧面,相邻安装条之间设有过料口。

13.通过上述技术方案,减少喷料在安装条和安装架上的聚集,喷料会落回在喷砂设备上,方便喷料的回收利用。

14.可选的,所述螺纹段和所述支撑杆之间设有连接部,连接部的直径小于支撑杆的

直径,所述连接部上转动连接有环形凸台。

15.通过上述技术方案,实际支撑杆于安装条上固定时,环形凸台可以将安装孔进行遮盖,减少进入安装孔的喷料,以免影响支撑杆的拆卸,提高耐用性。

16.可选的,所述环形凸台朝向所述安装条的端面设有抵接槽,所述抵接槽的槽底用于贴合所述安装条朝向支撑杆的端面。

17.通过上述技术方案,可以提高环形凸台对安装孔的遮盖效果。

18.可选的,所述安装架的底面上设有防滑垫。

19.通过上述技术方案,减少喷砂过程中安装架的移动,提高工件的喷砂质量。

20.可选的,所述安装架上设有配重块,所述配重块通过螺栓固定于所述安装架上。

21.通过上述技术方案,当工件整体质量较轻时,喷砂过程可能导致工件和安装架出现晃动,安装配重块可以减少晃动,提高工件的喷砂质量。

22.可选的,所述支撑杆设有多种型号,不同型号的支撑杆之间直径不同,且所述弹性环也具有多种型号,所述弹性环的尺寸一一对应于所述支撑杆设置。

23.通过上述技术方案,可以通过更换支撑杆来适配不同型号的工件。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.(1)通过设置支撑杆以及弹性环,使得工件安装在支撑杆上时,工件的所有表面均可以被喷砂处理到,且弹性环抵接于工件的内壁,可以减少工件的晃动,改善工件的喷砂效果;

26.(2)通过设置安装条和支撑杆可拆卸,当有不同尺寸的工件喷砂需求时,可根据实际需要拆卸支撑杆以及安装条,以免影响工件的喷砂,提高适用性;

27.(3)通过设置配重块,减少工件喷砂过程中的晃动,提高工件的喷砂质量。

附图说明

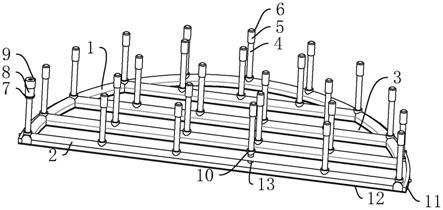

28.图1为本实施例的整体示意图。

29.图2为本实施例的部分结构爆炸示意图。

30.图3为本实施例的支撑杆结构爆炸示意图。

31.图4为本实施例的工件结构示意图。

32.附图标记:1、安装架;2、安装条;3、漏料口;4、支撑杆;5、弹性环;6、导向部;7、工件;8、圆周面;9、环形套;10、环形凸台;11、配重块;12、防滑垫;13、安装孔;14、螺纹段;15、抵接槽;16、连接部。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种工件表面处理的辅助工装。

35.参照图1和图2,包括安装架1,安装架1的上端面呈半环状,安装架1上连接有多根安装条2。安装架1的外侧壁上开设有通孔,安装条2两端的端面也设有螺纹孔,在安装架1外侧壁上的通孔中插入螺栓并与安装条2端部的螺纹孔螺纹连接,将安装条2固定于安装架1上。多根安装条2之间相互平行,且安装条2上端面的高度和安装架1上端面的高度保持一致。安装架1和安装条2的上端面均为光滑的圆弧面,相邻安装条2之间设有漏料口3。安装条

2的上端面以及安装架1的上端面均垂直安装有多根支撑杆4。

36.参照图2和图3,安装条2上沿长度方向设有多个安装孔13,安装孔13沿安装架1的弧线方向也分布有多个。

37.支撑杆4同轴固定有螺纹段14,螺纹段14于支撑杆4上靠近安装条2的一端设置。螺纹段14和支撑杆4之间连接有连接部16,连接部16与支撑杆4同轴设置,连接部16的直径小于支撑杆4的直径,且螺纹段14的外径小于连接部16的直径。连接部16上转动连接有环形凸台10,环形凸台10朝向安装条2的端面设置有抵接槽15。

38.支撑杆4于安装条2上的安装过程如下:先将环形凸台10从螺纹段14的起始端套入连接部16,然后将螺纹段14对准安装孔13进行拧入,在此期间,转动并调整环形凸台10的位置,使抵接槽15的槽底与安装条2的上端面贴合,此时环形凸台10将安装孔13遮盖;继续转动支撑杆4,直至环形凸台10朝向支撑杆4的端面抵紧于支撑杆4朝向安装条2的端面。设置环形凸台10,可以减少喷砂过程中,进入安装孔13内的喷料,减少喷料在安装孔13内堆积对支撑杆4拆卸的影响。

39.支撑杆4于安装架1上的安装方法与支撑杆4于安装条2上的安装方法一致。

40.参照图2和图3,支撑杆4的周向侧壁上还同轴固定有弹性环5,弹性环5于支撑杆4上远离螺纹段14设置,弹性环5为橡胶材质,弹性环5的周向侧壁上同轴设有导向部6,导向部6的轴向截面朝远离安装条的方向逐渐变小。

41.参照图1和图4,还包括工件7,工件7上设置有需要进行喷砂的圆周面8,工件7的轴向端面上开设有凹槽。工件7上远离凹槽的一端还套设有环形套9,环形套9套设于工件7上,用于遮盖工件7上的螺纹段和花键,减少喷砂对工件7上螺纹段和花键的影响。

42.实际喷砂过程中,工件7上的凹槽套设于支撑杆4上,支撑杆4背离安装条2的一端抵接于工件7上凹槽的槽底,弹性环5嵌入工件7的凹槽中,且弹性环5的外壁抵接于工件7凹槽的侧壁上。工件7套设于支撑杆4上时,且圆周面8完全暴露于喷砂设备的喷射范围内,方便喷砂设备对工件7喷砂,且弹性环5的设置可以减少工件7的晃动,提高工件7的喷砂质量。喷砂过程中洒落的喷料可以通过漏料口3洒落回喷砂设备内,方便回收。

43.由于工件7有不同的尺寸,支撑杆4具有不同的型号与之匹配,不同型号的支撑杆4之间直径不同,且支撑杆4上弹性环5的尺寸与工件7上的凹槽尺寸对应设置。实际工件7喷砂过程中,可根据需要选取合适型号的支撑杆4,将安装架1以及安装条2上原有的支撑杆4拆卸下来,然后将合适型号的支撑杆4安装于安装架1以及安装条2上上,供喷砂装置对工件7进行喷砂。

44.参照图1和图2,安装架1的外侧壁连接有配重块11。配重块11上开设有通孔,安装架1的外侧壁还开设有螺纹孔,在配重块11上的通孔插入螺栓然后螺纹连接于安装架1外侧壁的螺纹孔,将配重块11固定于安装架1的外侧壁上。当工件7整体质量较轻时,喷砂过程可能导致工件7和安装架1出现晃动,安装配重块11可以减少晃动,提高工件7的喷砂质量。如果工件7本身质量较重时,可以将配重块11拆卸下来,不使用配重块11进行工件7喷砂。且安装架1的底面固定有防滑垫12,可减少安装架1与喷砂设备上放置台之间的位移,改善工件7的喷砂质量。

45.本实施例的工作原理是:实际喷砂过程中,工件7上的凹槽套设于支撑杆4上,支撑杆4背离安装条2的一端抵接于工件7上的凹槽槽底,弹性环5嵌入工件7的凹槽中,弹性环5

的外壁抵接于工件7凹槽的侧壁;工件7于支撑杆4上套设完成后,将整个安装架1放置于喷砂设备中,对工件7进行喷砂。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。