一种绿色电池打磨装置

1.本技术为分案申请,原案专利号为:202010781231.6,申请日2020年8月6日,发明名称为:一种绿色电池外壳打磨装置。

技术领域

2.本发明涉及电池加工技术领域,尤其涉及一种绿色电池打磨装置。

背景技术:

3.化学能转换成电能的装置叫化学电池,一般简称为电池,放电后,能够用充电的方式使内部活性物质再生,把电能储存为化学能,需要放电时再次把化学能转换为电能,将这类电池称为蓄电池,也称二次电池;

4.为了保证蓄电池的安全,又在蓄电池的外面设置有外壳,在外壳生产的过程中需要对其进行打磨,打磨时需要喷洒打磨液,从而提高打磨效果,而且在打磨时不对灰屑进行清理,从而会导致加工平面的不平滑,容易出现凹坑现象,现有的蓄电池外壳打磨装置在打磨时无法对打磨后掉的灰屑,也不具备同步给予打磨液的装置,为此我们提出一种绿色电池打磨装置来解决上述不足。

技术实现要素:

5.本发明的目的是为了在对电池外壳打磨时,能够同步喷洒打磨液以及如何对打磨掉的灰屑进行清理,而提出的一种绿色电池打磨装置。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种绿色电池打磨装置,包括底座、工件夹具、升降板、打磨机构和转动连接在所述升降板上的两个第一转轴,工件夹具固定连接在底座上,所述打磨机构连接在升降板的底部,两个所述第一转轴与所述打磨机构转动相连,在打磨机构工作时,两个第一转轴同步转动,所述底座上还连接有喷气机构和喷液机构;其中,所述喷气机构和喷液机构均包括壳体,所述壳体内设有弧形通槽,所述壳体中心位置转动连接第二转轴,所述第二转轴的外表面固定连接有多个叶片,所述第一转轴底部连接有第一摩擦盘,所述第二转轴上端连接有支杆,所述支杆上端连接有第二摩擦盘,所述支杆可与所述第二转轴分离,在所述支杆与第二转轴接触实现同轴转动;所述喷气机构的壳体上固定连接有进风口以及出风管,所述进风口与外部连通,所述出风管远离壳体的一端固定连接有喷气头;所述喷液机构的壳体上固定连接有进液管以及喷液管,所述进液管与液体连通,所述喷液管远离壳体的一端固定连接有喷液头。

8.所述工件夹具包括第一基座、第二基座和第三基座;其中,所述第一基座固定连接在底座上,所述第二基座滑动连接在所述第一基座上,所述第三基座滑动连接在第二基座上,且所述第二基座和第三基座的滑动方向在空间内垂直,所述第一基座侧壁安装有第二气缸,所述第二基座侧壁固定连接有第一固定板,所述第二气缸的输出端与所述第一固定板相连,所述第二基座上安装有第三气缸,所述第三基座侧壁固定连接有第二固定板,所述

第三气缸的输出端与所述第二固定板相连,所述第三基座上连接有夹具安装孔。

9.优选的,所述底座上固定连接有固定柱,所述固定柱上端固定连接有顶板,所述顶板上安装有第一气缸,所述第一气缸的输出端与所述升降板相连,所述升降板滑动连接在所述固定柱上。

10.优选的,所述打磨机构包括电机,所述电机的输出端连接有第三转轴,所述第三转轴下端可拆卸连接有打磨头,两个所述第一转轴上固定连接有第一带轮,所述第三转轴上固定连接有第二带轮,所述第一带轮和第二带轮上套接有皮带。

11.优选的,所述第三转轴底部连接有第一基板,所述打磨头通过螺钉固定连接在所述第一基板上。

12.优选的,所述第一转轴下端固定连接有第二基板,所述第一摩擦盘通过螺钉固定连接在所述第二基板上,所述支杆上端固定连接有第三基板,所述第二摩擦盘通过螺钉固定连接在所述第三基板上,在升降板向下移动时带动第一摩擦盘和第二摩擦盘贴合实现同步转动。

13.优选的,所述第二转轴为中空的,所述第二转轴内滑动连接顶针,所述支杆内设有凹槽,所述顶针下端固定连接有挡板,所述顶针上端位于凹槽内且与所述凹槽转动相连,所述挡板与第二转轴底部内壁之间连接有弹簧,所述固定柱上连接有支架,所述支杆滑动连接在支架上,所述支杆上固定连接有限位板,所述限位板位于所述支架的下方,所述支杆底部固定连接有多个第一卡块,所述第二转轴顶部固定连接有多个第二卡块,所述第一卡块可与所述第二卡块贴合实现支杆与第二转轴的同轴转动。

14.优选的,所述固定柱侧壁固定连接有打磨液箱,所述进液管远离所述壳体的一端与所述打磨液箱连通。

15.优选的,所述底座底部连接有分离箱,所述分离箱与底座顶面连通,所述分离箱内可拆卸连接有过滤网,所述分离箱底部设有集液腔,所述集液腔底部密封连接有堵头。

16.与现有技术相比,本发明提供了一种绿色电池打磨装置,具备以下有益效果:

17.本发明通过将工件放置在底座上方并通过工件夹具固定,然后通过第一气缸带动升降板向下移动,同时启动打磨机构,通过打磨机构的启动同步带动位于两侧的第一转轴转动,随着升降板的持续向下移动,带动第一摩擦盘与底座上的第二摩擦盘接触,进而通过两个摩擦盘的接触,进而使支杆与第一转轴同步转动,从而带动第二转轴在壳体内转动,进而带动多个叶片在壳体内的弧形通槽力旋转,实现动力的抽吸,改机构可采用气泵的内部结构,通过叶片的旋转,喷气机构对工件上的废屑进行清理,通过喷气头对残渣或灰尘进行吹走,通过喷液机构可在工件进行打磨时喷洒打磨液。

18.在第一摩擦盘和第二摩擦盘接触前,支杆在顶针的作用下与第二转轴为分离状态,其目的是在两个摩擦盘接触时具有缓冲的效果,避免了两个摩擦盘刚接触时的摩擦刚性过大,而导致摩擦盘的损坏。

19.通过启动第二气缸带动固定连接在第二基座上的第一固定板移动,从而实现第二基座相对第一基座做x方向移动,通过第二基座上的第三气缸带动固定连接在第三基座上的第二固定板移动,从而实现第三基座相对第二基座做y方向移动,而第三基座上设有多个安装孔,可更换不同的夹具。

20.打磨掉的铁屑以及喷洒的打磨液掉落在分离箱内,通过过滤网实现过滤,将打磨

液进行收集,从而可多次使用,而过滤网可向外拉出进行清理。

附图说明

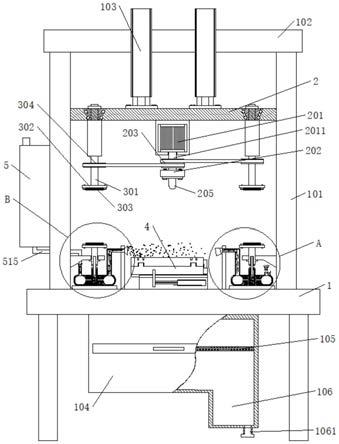

21.图1为本发明提出的一种绿色电池打磨装置工件夹具的结构示意图;

22.图2为本发明提出的一种绿色电池打磨装置工件夹具的结构示意图;

23.图3为本发明提出的一种绿色电池打磨装置壳体的内部结构示意图;

24.图4为本发明提出的一种绿色电池打磨装置图1中b部分的结构示意图;

25.图5为本发明提出的一种绿色电池打磨装置图1中a部分的结构示意图;

26.图6为本发明提出的一种绿色电池打磨装置图5中c部分的结构示意图;

27.图7为本发明提出的一种绿色电池打磨装置支杆与第二转轴的连接结构示意图;

28.图8为本发明提出的一种绿色电池打磨装置第二转轴的内部结构示意图。

29.图中:1、底座;101、固定柱;102、顶板;103、第一气缸;104、分离箱;105、过滤网;106、集液腔;1061、堵头;2、升降板;201、电机;2011、第三转轴;202、第一基板;203、第一带轮;205、打磨头;301、第一转轴;302、第二基板;303、第一摩擦盘;304、第二带轮;4、工件夹具;401、第一基座;402、第二基座;403、第三基座;404、第二气缸;405、第一固定板;406、第三气缸;407、第二固定板;408、安装孔;5、打磨液箱;501、支架;502、支杆;5021、限位板;5022、第一卡块;503、第三基板;504、第二摩擦盘;506、壳体;507、进风口;508、出风管;509、喷气头;510、第二转轴;5101、第二卡块;511、叶片;512、顶针;513、挡板;514、弹簧;515、进液管;516、喷液管;517、喷液头。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.实施例1:

33.参照图1-8,一种绿色电池打磨装置,包括底座1、工件夹具4、升降板2、打磨机构和转动连接在升降板2上的两个第一转轴301,工件夹具4固定连接在底座1上,打磨机构连接在升降板2的底部,两个第一转轴301与打磨机构转动相连,在打磨机构工作时,两个第一转轴301同步转动,底座1上还连接有喷气机构和喷液机构;其中,喷气机构和喷液机构均包括壳体506,壳体506内设有弧形通槽,壳体506中心位置转动连接第二转轴510,第二转轴510的外表面固定连接有多个叶片511,第一转轴301底部连接有第一摩擦盘303,第二转轴510上端连接有支杆502,支杆502上端连接有第二摩擦盘504,支杆502可与第二转轴510分离,在支杆502与第二转轴510接触实现同轴转动;喷气机构的壳体506上固定连接有进风口507以及出风管508,进风口507与外部连通,出风管508远离壳体506的一端固定连接有喷气头509;喷液机构的壳体506上固定连接有进液管515以及喷液管516,进液管515与液体连通,喷液管516远离壳体506的一端固定连接有喷液头517;

34.底座1上固定连接有固定柱101,固定柱101上端固定连接有顶板102,顶板102上安装有第一气缸103,第一气缸103的输出端与升降板2相连,升降板2滑动连接在固定柱101上,使用者使用时,通过将工件放置在底座1上方并通过工件夹具4固定,然后通过第一气缸103带动升降板2向下移动,同时启动打磨机构,通过打磨机构的启动同步带动位于两侧的第一转轴301转动,随着升降板2的持续向下移动,带动第一摩擦盘303与底座1上的第二摩擦盘504接触,进而通过两个摩擦盘的接触,进而使支杆502与第一转轴301同步转动,从而带动第二转轴510在壳体506内转动,进而带动多个叶片511在壳体506内的弧形通槽力旋转,实现动力的抽吸,改机构可采用气泵的内部结构,通过叶片511的旋转,喷气机构对工件上的废屑进行清理,通过喷气头509对残渣或灰尘进行吹走,通过喷液机构可在工件进行打磨时喷洒打磨液。

35.实施例2:

36.参照图1,本实施了公开了打磨机构的一个具体实施方式,打磨机构包括电机201,电机201的输出端连接有第三转轴2011,第三转轴2011下端可拆卸连接有打磨头205,两个第一转轴301上固定连接有第一带轮304,第三转轴2011上固定连接有第二带轮203,第一带轮304和第二带轮203上套接有皮带,通过带传动实现第三转轴2011和第一转轴301的同步旋转。

37.参照图1,图4、图5,第三转轴2011底部连接有第一基板202,打磨头205通过螺钉固定连接在第一基板202上,第一转轴301下端固定连接有第二基板302,第一摩擦盘303通过螺钉固定连接在第二基板302上,支杆502上端固定连接有第三基板503,第二摩擦盘504通过螺钉固定连接在第三基板503上,在升降板2向下移动时带动第一摩擦盘303和第二摩擦盘504贴合实现同步转动。

38.参照图4-8,第二转轴510为中空的,第二转轴510内滑动连接顶针512,支杆502内设有凹槽,顶针512下端固定连接有挡板513,顶针512上端位于凹槽内且与凹槽转动相连,挡板513与第二转轴510底部内壁之间连接有弹簧514,固定柱101上连接有支架501,支杆502滑动连接在支架501上,支杆502上固定连接有限位板5021,限位板5021位于支架501的下方,支杆502底部固定连接有多个第一卡块5022,第二转轴510顶部固定连接有多个第二卡块5101,第一卡块5022可与第二卡块5101贴合实现支杆502与第二转轴510的同轴转动,在第一摩擦盘303和第二摩擦盘504接触前,支杆502在顶针512的作用下与第二转轴510为分离状态,其目的是在两个摩擦盘接触时具有缓冲的效果,避免了两个摩擦盘刚接触时的摩擦刚性过大,而导致摩擦盘的损坏,具体的通过顶针512底部的弹簧514实现支杆502向上移动,通过第一摩擦盘303和第二摩擦盘504的接触,进而带动支杆502向下移动,从而使第一卡块5022和第二转轴510上的第二卡块5101接触(请参阅图7-8),从而实现第二转轴510的旋转。

39.参照图1、图4,固定柱101侧壁固定连接有打磨液箱5,进液管515远离壳体506的一端与打磨液箱5连通,喷液机构的第二转轴510带动叶片511在弧形通槽内旋转,从而通过进液端通过进液管515抽取打磨液箱5内的打磨液,并通过喷液管516将打磨液从喷液头517喷出。

40.实施例3:

41.参照图2,本实施公开了工件夹具4的一个具体实施方式,其包括第一基座401、第

二基座402和第三基座403;其中,第一基座401固定连接在底座1上,第二基座402滑动连接在第一基座401上,第三基座403滑动连接在第二基座402上,且第二基座402和第三基座403的滑动方向在空间内垂直,第一基座401侧壁安装有第二气缸404,第二基座402侧壁固定连接有第一固定板405,第二气缸404的输出端与第一固定板405相连,第二基座402上安装有第三气缸406,第三基座403侧壁固定连接有第二固定板407,第三气缸406的输出端与第二固定板407相连,第三基座403上连接有夹具安装孔408,通过启动第二气缸404带动固定连接在第二基座402上的第一固定板405移动,从而实现第二基座402相对第一基座401做x方向移动,通过第二基座402上的第三气缸406带动固定连接在第三基座403上的第二固定板407移动,从而实现第三基座403相对第二基座402做y方向移动,而第三基座403上设有多个安装孔408,可更换不同的夹具。

42.参照图1,底座1底部连接有分离箱104,分离箱104与底座1顶面连通,分离箱104内可拆卸连接有过滤网105,分离箱104底部设有集液腔106,集液腔106底部密封连接有堵头1061,底座1上设有漏料槽(图中未视出),漏料槽可参考现有的数控机床,打磨掉的铁屑以及喷洒的打磨液掉落在分离箱104内,通过过滤网105实现过滤,将打磨液进行收集,从而可多次使用,而过滤网105可向外拉出进行清理。

43.本发明通过将工件放置在底座1上方并通过工件夹具4固定,然后通过第一气缸103带动升降板2向下移动,同时启动打磨机构,通过打磨机构的启动同步带动位于两侧的第一转轴301转动,随着升降板2的持续向下移动,带动第一摩擦盘303与底座1上的第二摩擦盘504接触,进而通过两个摩擦盘的接触,进而使支杆502与第一转轴301同步转动,从而带动第二转轴510在壳体506内转动,进而带动多个叶片511在壳体506内的弧形通槽力旋转,实现动力的抽吸,改机构可采用气泵的内部结构,通过叶片511的旋转,喷气机构对工件上的废屑进行清理,通过喷气头509对残渣或灰尘进行吹走,通过喷液机构可在工件进行打磨时喷洒打磨液。

44.在第一摩擦盘303和第二摩擦盘504接触前,支杆502在顶针512的作用下与第二转轴510为分离状态,其目的是在两个摩擦盘接触时具有缓冲的效果,避免了两个摩擦盘刚接触时的摩擦刚性过大,而导致摩擦盘的损坏。

45.通过启动第二气缸404带动固定连接在第二基座402上的第一固定板405移动,从而实现第二基座402相对第一基座401做x方向移动,通过第二基座402上的第三气缸406带动固定连接在第三基座403上的第二固定板407移动,从而实现第三基座403相对第二基座402做y方向移动,而第三基座403上设有多个安装孔408,可更换不同的夹具。

46.打磨掉的铁屑以及喷洒的打磨液掉落在分离箱104内,通过过滤网105实现过滤,将打磨液进行收集,从而可多次使用,而过滤网105可向外拉出进行清理。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。