1.本发明属于凸轮轴加工领域,尤其是涉及一种细长空心凸轮轴的热处理变形控制方法。

背景技术:

2.凸轮轴的渗碳、淬火变形是热处理过程中不可避免的问题。由于该凸轮轴为细长、中空结构,在渗碳淬火时容易产生弯曲及伸长变形。其他产品的凸轮轴结构均为实心,与现有批产的新老150凸轮轴产品比有较大不同。老150凸轮轴是空心结构,采用的是中频淬火工艺,新150凸轮轴是实心结构,渗碳淬火后变形相对较小。从以往实际生产看,渗碳淬火工艺零件空心变形较大,中频淬火工艺零件变形较小,这种凸轮轴集中了新老150凸轮轴的难点,总长较长,结构中空且工艺为渗碳淬火,因此工艺难度较大。

3.凸轮轴的渗碳淬火后渗碳面硬度高达63-64hrc,不仅在进行热校正过程中断裂的风险较大,而且对每个轴颈进行逐一校正时容易产生扭曲变形,使后续机械加工时凸轮轴的型线发生变化,合格率降低,仅30%左右,导致废品率增加。

技术实现要素:

4.有鉴于此,本发明旨在克服现有技术中的缺陷,提出一种细长空心凸轮轴的热处理变形控制方法。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种细长空心凸轮轴的热处理变形控制方法,包括如下步骤:

7.(1)渗碳时将凸轮轴通过悬挂工装进行垂直悬挂固定;

8.(2)高温回火时在箱内放置木碳防止凸轮轴氧化脱碳;

9.(3)淬火前向凸轮轴灌装填充物,然后将凸轮轴的两端分别进行堵塞;

10.(4)利用凸轮轴的余热进行热校正后,进行去应力回火保证凸轮轴渗碳淬火后径向跳动满足要求。

11.进一步,所述的步骤(1)中的悬挂固定步骤中将凸轮轴悬挂在大端面轴颈位置;所述的步骤(2)中的木碳的燃烧时间为6-8小时。

12.进一步,所述的步骤(3)中的淬火步骤的温度为840-850℃,炉膛的碳势为0.8-0.9%,碳势达到0.9%后保温半小时,然后迅速出炉,将凸轮轴在油槽中冷却2-2.5min,表面温度100-120℃时出油。

13.进一步,所述的步骤(3)中的填充物的粒径为1-1.5mm;所述的填充物为空气砂和或石英砂。这2种填充物的颗粒直径的大小直接影响凸轮轴中间空隙的密度和后期的清理,同时影响凸轮轴渗碳淬火时内外冷却速度的一致性。

14.进一步,所述的步骤(3)中的淬火步骤的冷却时间为2-2.5min。

15.进一步,所述的步骤(4)中的去应力回火步骤的温度为180-200℃。

16.进一步,所述的步骤(4)中的凸轮轴的余热温度为120-150℃,利用凸轮轴余热及

时进行热校正,满足凸轮轴渗碳淬火后工作轴颈的径向跳动≤0.30mm。

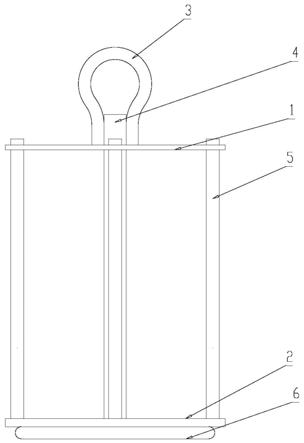

17.一种悬挂工装,包括上板、下板、吊圈、主支柱与若干的旁支柱,所述的上板位于所述的下板的上方,所述的吊圈固定于所述的上板上,所述的主支柱的一端与所述的上板相连,另一端与所述的下板相连,所述的旁支柱均位于所述的主支柱的外侧。所述的旁支柱的一端与所述的上板相连,另一端与所述的下板相连。该工装主要是选择凸轮轴的悬挂位置,使凸轮轴在渗碳、淬火过程中的重力进行平分,从而减小重力对凸轮轴变形的影响。

18.进一步,所述的下板的底部设置有加强圈。

19.进一步,所述的下板的底部设置有若干的加强筋,所述的加强筋位于所述的加强圈的内侧。

20.相对于现有技术,本发明具有以下优势:

21.本发明所述的细长空心凸轮轴的热处理变形控制方法缩小了凸轮轴渗碳淬火的变形量,热校正过程比较容易,减小校正过程中的扭曲变形,提高产品的一次合格率达到98%以上。

22.本发明所述的细长空心凸轮轴的热处理变形控制方法将凸轮轴渗碳淬火径向跳动后的变形量由原来的1-1.5mm缩小到0.6-0.7mm,校正过程中不会产生压断凸轮轴的风险,减小了操作着的劳动强度,一次合格率由原来的25%提高到98%,提高了产品质量。

附图说明

23.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

24.图1为本发明实施例所述的悬挂工装的示意图;

25.图2为本发明实施例所述的上板的示意图;

26.图3为本发明实施例所述的下板的示意图;

27.图4为本发明实施例所述的加强筋的示意图。

28.附图标记说明:

29.1、上板;2、下板;3、吊圈;4、主支柱;5、旁支柱;6、加强圈;7、加强筋。

具体实施方式

30.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

31.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

33.下面将参考附图并结合实施例来详细说明本发明。

34.实施例1

35.一种细长空心凸轮轴的热处理变形控制方法,包括如下步骤:

36.(1)渗碳时将凸轮轴通过悬挂工装进行垂直悬挂固定,凸轮轴悬挂在大端面轴颈位置,对凸轮轴进行堵塞;

37.(2)高温回火时在箱内放置木碳防止凸轮轴氧化脱碳;

38.(3)淬火前向凸轮轴中间内孔灌装石英砂,粒径为1.0-1.2mm,然后将凸轮轴的一端使用螺塞堵死,另一端使用石棉绳进行堵塞,淬火步骤的温度为840℃,炉膛的碳势为0.8-0.9%,碳势达到0.9%后保温半小时,然后迅速出炉,将凸轮轴在油槽中冷却2.2min,表面温度100-120℃时出油;

39.(4)凸轮轴余热温度为150℃,淬火后凸轮轴的径向跳动检测在0.62-0.68mm,经过利用凸轮轴140-150℃压力机校正到0.25-0.30mm,进行了200℃的去应力回火后检测凸轮轴的径向没有变化还是0.25-0.30mm,满足凸轮轴径向跳动小于或等于0.30要求。

40.一种悬挂工装,一种悬挂工装,包括上板、下板、吊圈、主支柱与若干的旁支柱,所述的上板位于所述的下板的上方,所述的吊圈固定于所述的上板上,所述的主支柱的一端与所述的上板相连,另一端与所述的下板相连,所述的旁支柱均位于所述的主支柱的外侧。所述的旁支柱的一端与所述的上板相连,另一端与所述的下板相连。该工装主要是选择凸轮轴的悬挂位置,使凸轮轴在渗碳、淬火过程中的重力进行平分,从而减小重力对凸轮轴变形的影响。所述的下板的底部设置有加强圈。所述的下板的底部设置有若干的加强筋,所述的加强筋位于所述的加强圈的内侧。

41.悬挂工装在使用时,将凸轮轴的顶端悬挂的上板的上部,底端自然垂直,凸轮轴的大端面部位必须和上板平行,不能斜挂在上板上,同时凸轮轴在热处理过程中始终处于自由状态,防止由于自重导致过大的变形量。

42.实施例2

43.一种细长空心凸轮轴的热处理变形控制方法,包括如下步骤:

44.(1)渗碳时将凸轮轴通过悬挂工装进行垂直悬挂固定,凸轮轴悬挂在大端面轴颈位置,对凸轮轴进行堵塞;

45.(2)高温回火时在箱内放置木碳防止凸轮轴氧化脱碳;

46.(3)淬火前向凸轮轴中间内孔灌装石英砂,粒径为1.3-1.4mm,然后将凸轮轴的一端使用螺塞堵死,另一端使用石棉绳进行堵塞,淬火步骤的温度为850℃,炉膛的碳势为0.8-0.9%,碳势达到0.9%后保温半小时,然后迅速出炉,将凸轮轴在油槽中冷却2.5min,表面温度100-120℃时出油;

47.(4)凸轮轴余热温度为150℃,淬火后凸轮轴的径向跳动检测在0.65-0.70mm,经过利用凸轮轴140-150℃压力机校正到0.28-0.30mm,进行了180℃的去应力回火后检测凸轮轴的径向没有变化还是0.28-0.30mm,满足凸轮轴径向跳动小于或等于0.30要求。

48.一种悬挂工装,同实施例1。

49.实施例3

50.一种细长空心凸轮轴的热处理变形控制方法,包括如下步骤:

51.(1)渗碳时将凸轮轴通过悬挂工装进行垂直悬挂固定,凸轮轴悬挂在大端面轴颈位置,对凸轮轴进行堵塞;

52.(2)高温回火时在箱内放置木碳防止凸轮轴氧化脱碳;

53.(3)淬火前向凸轮轴中间内孔灌装空气砂,粒径为1.4-1.5mm,然后将凸轮轴的一端使用螺塞堵死,另一端使用石棉绳进行堵塞,淬火步骤的温度为845℃,炉膛的碳势为0.8-0.9%,碳势达到0.9%后保温半小时,然后迅速出炉,将凸轮轴在油槽中冷却2min,表面温度100-120℃时出油;

54.(4)凸轮轴余热温度为150℃,淬火后凸轮轴的径向跳动检测在0.6-0.70mm,经过利用凸轮轴140-150℃压力机校正到0.25-0.30mm,进行了190℃的去应力回火后检测凸轮轴的径向没有变化还是0.25-0.30mm,满足凸轮轴径向跳动小于或等于0.30要求。

55.一种悬挂工装,同实施例1。

56.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。