1.本实用新型涉及抛光加工技术领域,尤其涉及一种抛光磨具。

背景技术:

2.随着科技的发展,消费性电子产品门类越来越丰富,新技术、新工艺及新材料的应用层出不尽,电子产品应用越来越广泛,深受广大消费者欢迎,玻璃、宝石及陶瓷等材料在电子产品中的应用无处不在,抛光是这些材料加工工艺中十分重要不可或缺的一环,消费者第一眼能感知到的外观品质需要有合理抛光材料和工艺作保障,产品的内凹面对抛光工艺构成很大的挑战。

3.现有技术中,对产品的内凹面进行抛光的工艺通常需要分为四道工艺分别单独加工,需要先通过木电棒抛光内凹面边侧的圆弧面,再通过铜磨头抛光边侧的圆弧面与中侧平面之间的过渡面,然后通过铸铁磨头抛光中侧平面的靠近过渡面的一侧,最后再通过铸铁磨头抛光中侧平面的最中心区域。即现有的单一抛光用具不能良好的接触待打磨产品的各个表面,导致需要分别采用多个不同的抛光用具进行分步打磨,使得抛光时间长、效率低,并且也极大的增加了人力和物料成本。

技术实现要素:

4.针对现有技术中单一的抛光用具不能良好的接触待打磨产品的各个表面,导致打磨效率低,成本高的技术问题。

5.一种抛光磨具,其包括:

6.刷柄;

7.毛刷,固定于所述刷柄上,并部分延伸出所述刷柄;

8.其中,所述毛刷包括多个毛刷单元,所述毛刷单元为带有曲度的铜丝。

9.优选的,所述铜丝的丝径为0.1mm~0.2mm。

10.进一步优选的,所述铜丝的丝径为0.15mm。

11.优选的,所述铜丝的曲度为1寸8~12曲。

12.进一步优选的,所述铜丝的曲度为1寸8曲。

13.优选的,所述刷柄包括:

14.柄部,设置有用以与驱动结构连接的接头;

15.毛刷固定部,与所述柄部连接,且具有毛刷收容腔;

16.所述铜丝一端伸入所述毛刷收容腔并固定于所述毛刷固定部,且所述铜丝另一端延伸出所述毛刷收容腔。

17.优选的,所述毛刷固定部与所述毛刷收容腔均呈圆柱状结构,且多个所述铜丝整体呈圆柱状分布于所述毛刷收容腔;

18.或,所述毛刷固定部与所述毛刷收容腔均成圆台状结构,且多个所述铜丝整体呈圆台状分布于所述毛刷收容腔;

19.或,所述毛刷固定部呈工字型结构,所述毛刷收容腔呈环状结构,且多个所述铜丝整体呈环状分布于所述毛刷收容腔。

20.优选的,所述毛刷固定部呈圆柱状结构,且所述毛刷固定部的外圆直径为18

±

0.5mm,所述铜丝延伸出所述毛刷收容腔的长度为12mm。

21.优选的,所述毛刷固定部呈圆柱状结构,且所述毛刷固定部的外圆直径为16

±

0.5mm,所述铜丝延伸出所述毛刷收容腔的长度为9mm。

22.优选的,每根所述铜丝延伸出所述毛刷收容腔的长度相同。

23.与现有技术相比,本实用新型提供的抛光磨具中所述毛刷包括多个毛刷单元,所述毛刷单元为带有曲度的铜丝。铜丝丝径硬度高,切削力强,能更好的适用于高精密陶瓷、宝石玻璃等材料的凹面抛光,寿命高,有效的保障抛光良率,下压时不易折断,使得铜丝能更好的贴合接触待打磨产品的凹面各处,从而可以通过一次加工即可实现对凹面的各处表面进行打磨抛光,有效的提高了打磨效率,并且也降低了人力成本和物料成本。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

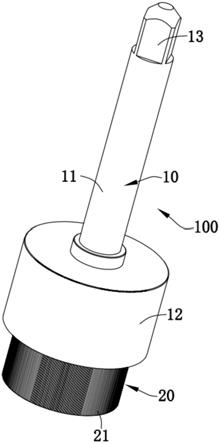

25.图1为一种实施例提供的抛光磨具的一种角度结构示意图;

26.图2为图1所示抛光磨具的另一种角度的结构示意图;

27.图3为一种实施例提供的1寸8曲铜丝与普通铜丝的结构示意图;

28.图4为另一种实施例提供的刷柄的结构示意图;

29.图5为另一种实施例提供的刷柄的结构示意图。

具体实施方式

30.为了使本领域的技术人员更好地理解本技术中的技术方案,下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

32.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

33.本实用新型提供了一种抛光磨具,其包括刷柄及毛刷,所述毛刷固定于所述刷柄上并部分延伸出所述刷柄;所述毛刷包括多个毛刷单元,所述毛刷单元为带有曲度的铜丝。

所述抛光磨具能有效的提高打磨效率,并且降低成本。

34.请结合参阅图1和图2。本实施例提供了一种抛光磨具100,具体为用以对玻璃、宝石及陶瓷等材料加工成的产品的内凹面进行抛光打磨的抛光磨具。所述抛光磨具100包括刷柄10及毛刷20,所述毛刷20固定于所述刷柄10上并部分延伸出所述刷柄10,从而通过驱动所述刷柄10旋转能带动所述毛刷20转动,进而通过所述毛刷20延伸出所述刷柄10的部分对产品的表面进行打磨抛光。

35.所述毛刷20包括多个毛刷单元21,所述毛刷单元21为带有曲度的铜丝。具体的,所述铜丝为黄铜合成。需要说明的是,所述毛刷单元21的具体设置数量可根据实际所需加工的产品进行选择,即根据实际所需加工的产品,本领域技术人员根据需求适应性的选择所述毛刷20需要设置的所述毛刷单元21的具体数量。

36.可以理解的是,一般的铜丝丝径是直丝,硬度很刚硬。而本实施例中采用带有曲度的铜丝制成所述毛刷20,带曲度可以降低铜丝的刚硬性,让铜丝更有韧性,下压时不易折断,使得所述毛刷20能更好的贴合产品的内凹面的各个位置表面,从而能通过一次加工即可实现对产品的内凹面的各个表面进行打磨抛光。并且铜丝丝径硬度高,切削力强,能更好的适用于高精密陶瓷、宝石玻璃等材料的凹面抛光,寿命高,有效的保障抛光良率。

37.优选的,所述铜丝的丝径为0.1mm~0.2mm。更优的,所述铜丝的丝径为0.15mm。可以理解的是,丝径越大,粗糙度越粗糙,寿命相对较长;丝径太小,做成铜刷的难度大。申请人在加工过程中实验不同的所述铜丝丝径后得出如下数据:经验证0.08mm丝径的所述铜丝外观良率40%左右,去除量很小,寿命5pcs(件)左右;0.1mm丝径的所述铜丝外观良率90%左右,寿命10pcs左右;0.15mm丝径的所述铜丝外观良率98%左右,寿命15-20pcs左右,0.2mm丝径的所述铜丝外观良率92%左右,寿命20-25pcs左右,0.25mm丝径的所述铜丝外观良率95%左右,尺寸良率30%。丝径太大,粗糙度偏管控上限,最终所述铜丝的丝径优选为0.15mm丝径规格。

38.优选的,所述铜丝的曲度为1寸8~12曲,其中,所述曲度指的是:在一定长度范围内所述铜丝上连续分布有弯曲部位,而并非直线状结构。如图3所示,左侧铜丝为1寸8曲铜丝,即在1寸的长度内所述铜丝上连续分布有依次相连的8个弯曲部位。同理1寸9曲则是1寸的长度内所述铜丝上连续分布有依次相连的9个弯曲部位,由于弯曲部分更多,相对应的,单个弯曲部位的弧长也会相应的改变。曲度越多说明可承受弯曲力度越大,曲度越少可承受的弯曲力度越小,通俗来讲就是曲度越多铜丝越不容易断,曲度越少铜丝越容易断。更优的,所述铜丝的丝径为1寸8曲。可以理解的是,曲度对采用所述铜丝制成的所述毛刷20的影响主要体现在寿命上。本技术人在加工过程中实验不同曲径的所述铜丝后得出如下数据:经验证1寸4曲的所述铜丝寿命为4pcs左右;1寸6曲的所述铜丝寿命为9pcs左右;1寸8曲的所述铜丝寿命为15pcs左右;1寸10曲的所述铜丝寿命为17pcs左右,外观上存在轻微未透不良(占比1-3%);1寸12曲的所述铜丝寿命为20pcs左右,外观上存在未透不良(占比3-5%)。本实施例中,所述铜丝的曲度优选为1寸8曲,从而在保障加工良率的同时,尽可能的保障了使用寿命。

39.优选的,所述刷柄10包括柄部11及毛刷固定部12,所述柄部11设置有用以与驱动结构连接的接头13,从而通过所述接头13能方便所述刷柄10安装于所述驱动结构上。其中,所述驱动结构可为任意旋转驱动单元,如电机、抛光机等。所述毛刷固定部12与所述柄部11

连接,且具有毛刷收容腔14,所述铜丝一端伸入所述毛刷收容腔14并固定于所述毛刷固定部12,且所述铜丝另一端延伸出所述毛刷收容腔14,从而可以良好的保护所述铜丝,并且不会影响到所述铜丝的正常抛光。

40.优选的,所述毛刷固定部12与所述毛刷收容腔14均呈圆柱状结构,且多个所述铜丝整体呈圆柱状分布于所述毛刷收容腔14,从而使得所述抛光磨具100能更好的适用于抛光平面和内凹面带小角度曲面(r1

°‑2°

左右)。当然,在其他实施例中,所述毛刷固定部12、所述毛刷收容腔14、多个所述铜丝的整体结构还可以为其他形状。如图4所示,在一种实施例中,毛刷固定部210与毛刷收容腔均呈圆台状结构,且多个铜丝整体呈圆台状分布于所述毛刷收容腔,从而使得抛光磨具能更好的适用于抛光平面带通孔结构的毛刺以及曲度大的曲面结构,具体曲度可依据产品要求设计。如图5所示,在一种实施例中,毛刷固定部310呈工字型结构,毛刷收容腔320呈环状结构,且多个铜丝整体呈环状分布于所述毛刷收容腔320,从而使得抛光磨具能更好的适用于抛光产品的直身位结构位置。

41.优选的,所述毛刷固定部12的外圆直径为18

±

0.5mm,所述铜丝延伸出所述毛刷收容腔14的长度为12mm。或所述毛刷固定部12的外圆直径为16

±

0.5mm,所述铜丝延伸出所述毛刷收容腔14的长度为9mm。可以理解的是,所述铜丝的伸出长度短则很刚硬,伸出长度长则韧性偏软一点;所述毛刷固定部12的外圆直径过大,抛不到弧度面与平台面的交界处,外圆直径过小易造成过抛不良。本实施例中通过将所述毛刷固定部12的外圆直径设置为18

±

0.5mm,所述铜丝延伸出所述毛刷收容腔14的长度设置为12mm。或所述毛刷固定部12的外圆直径为16

±

0.5mm,所述铜丝延伸出所述毛刷收容腔14的长度为9mm,两种类型组合,使得可以根据不同的产品进行选择,让所述抛光磨具100能更好的对产品进行打磨抛光,保障打磨效果。

42.优选的,每根所述铜丝延伸出所述毛刷收容腔14的长度相同,从而可以更好、更均衡的对产品所需打磨的各表面进行打磨,保障打磨效果,提高良率。

43.所述抛光磨具100的具体打磨加工流程:根据需要加工的产品结构和特点、品质要求并结合机台夹具的定位设计所述刷柄10的形状;将所述铜丝按排列顺序一根根采用特殊的贴胶工艺安装在所述毛刷固定部12里面,将所述抛光磨具100安装在机台上,放置好产品,检查确认设备和磨液可正常工作;启动加工按钮,机台按设定好的程序加工,第一步所述抛光磨具100的铜刷顺时针旋转,底座逆时针旋转,抛光90s;第二步所述抛光磨具100的铜刷逆时针旋转,底座顺时针旋转,抛光90s,所述毛刷20与底座电机反方向旋转使得相对摩檫力更强,抛光效果很好,分两步使得抛光更均匀,磨液喷射在铜刷与产品之间,磨液在加工过程中有润滑、降温及研磨抛光的作用;将按照设定程序加工完的产品取出,自检确认品质后放入周转治具内,按要求流入下一工序。

44.本实施例提供的所述抛光磨具100通过铜丝抛光,极大的提高了产品加工的效率和良率,经统计对比的效率和良率,生产工时节省了48%,良率提升了5%,辅料成本降低了50%。

45.与现有技术相比,本实用新型提供的抛光磨具中所述毛刷包括多个毛刷单元,所述毛刷单元为带有曲度的铜丝。铜丝丝径硬度高,切削力强,能更好的适用于高精密陶瓷、宝石玻璃等材料的凹面抛光,寿命高,有效的保障抛光良率。并且采用带有曲度的铜丝,可以降低铜丝的刚硬性,让铜丝更有韧性,下压时不易折断,使得铜丝能更好的贴合接触待打

磨产品的凹面各处,从而可以通过一次加工即可实现对凹面的各处表面进行打磨抛光,有效的提高了打磨效率,并且也降低了人力成本和物料成本。

46.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。