1.本发明涉及危废铝料回收利用技术领域,特别涉及一种危废铝料环保熔化回收利用装置及其工艺方法。

背景技术:

2.在铝制品加工过程中,需要进行压铸、边角切除等工序,这些工序会产生较多的危废铝料,而危废铝料难以得到有效的循环回收利用,给环境造成很大的污染,因此,如何有效循环回收利用危废铝料成为目前工业生产的难题。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种危废铝料环保熔化回收利用装置及其工艺方法,通过在熔铝锅上设置分隔板及熔铝槽,使得危废铝料经熔铝锅熔化后得到有效的循环回收利用,大大节约生产成本,清洁环保,并且生产出的铝制成品表面光滑无死皮产生,生产效率高。

4.为了解决上述技术问题,本发明的技术方案是:

5.一种危废铝料环保熔化回收利用装置,包括熔铝炉,所述熔铝炉内设置有熔铝锅,所述熔铝炉与熔铝锅之间设置有发热丝,所述熔铝锅上设置有分隔板及熔铝槽,所述分隔板将所述熔铝锅内分隔有熔铝区及铝液区,所述熔铝区的底部与所述铝液区的底部连通。

6.优选地,所述熔铝炉的横截面及熔铝锅的横截面均为椭圆形;所述熔铝区位于熔铝槽上。

7.优选地,所述熔铝炉上设置有用于堆放危废铝料的预热区,所述铝液区由左往右依次包括保温取料区及铝液保温区,所述熔铝炉的外侧设置有储料区。

8.优选地,所述熔铝锅外依次连接有除碳管道、自动喷淋管道及抽风管道,所述自动喷淋管道分别与所述除碳管道及抽风管道连通。

9.优选地,所述除碳管道内设置有若干个三元催化器,所述三元催化器的数量为6个,所述抽风管道连接有烟囱。

10.优选地,所述抽风管道外连接有微粒沉淀区,所述微粒沉淀区经回收管道与配料区连通。

11.为了解决上述技术问题,本发明还提供一种危废铝料环保熔化回收利用工艺方法,包括以下步骤:

12.步骤一、将危废铝料浮渣、水口排渣、磨粉及添加剂按配料比例进行用料配置;

13.步骤二、将配置好的添加剂放置在所述熔铝锅外沿上,并烤热到200摄氏度以上;把应添加的危废铝料堆放在熔铝炉的预热区上烤热备用;

14.步骤三、将所述添加剂与危废铝料一起按投放比例分次投入所述熔铝槽内,然后将熔化成液的铝水压入到所述铝液区内,熔出的铝液通过所述分隔板的底部流入到铝液区供压铸待用。

15.优选地,所述配料比例包括60%危废铝料浮渣、30%水口排渣、5%磨粉及3%添加剂;所述添加剂包括abc12铝合金及微量元素添加剂。

16.优选地,在所述步骤二中,还包括预先熔化一锅铝水,所述铝水的水平面不超过所述熔铝锅边下伸10cm,避免铝水渗进加热烧熔所述发热丝。

17.优选地,在所述步骤三中,还包括把预热区的危废铝料推进空出位置的熔铝区,随即把熔铝锅外的危废铝料补充到预热区的空位。

18.采用上述技术方案,本发明提供的一种危废铝料环保熔化回收利用装置及其工艺方法,具有以下有益效果:该危废铝料环保熔化回收利用装置中的熔铝炉内设置有熔铝锅,熔铝炉与熔铝锅之间设置有发热丝,熔铝锅上设置有分隔板及熔铝槽,分隔板将熔铝锅内分隔有熔铝区及铝液区,熔铝区的底部与所述铝液区的底部连通,使得危废铝料可以得到有效的循环回收利用,大大节约生产成本,清洁环保,解决危废铝料难以回收利用的工业难题,并且生产出的铝制成品表面光滑无死皮产生,生产效率高。

附图说明

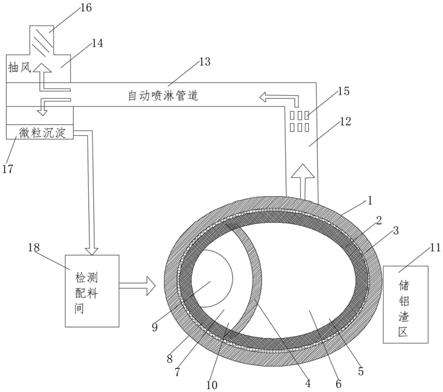

19.图1为本发明中危废铝料环保熔化回收利用装置的结构示意图;

20.图中,1-熔铝炉、2-熔铝锅、3-发热丝、4-分隔板、5-熔铝槽、6-熔铝区、7-铝液区、8-预热区、9-保温取料区、10-铝液保温区、11-储料区、12-除碳管道、13-自动喷淋管道、14-抽风管道、15-三元催化器、16-烟囱、17-微粒沉淀区、18-配料区。

具体实施方式

21.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

22.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

24.如图1所示,在本发明中危废铝料环保熔化回收利用装置的结构示意图中,该危废铝料环保熔化回收利用装置包括熔铝炉1,该熔铝炉1内设置有熔铝锅2,该熔铝炉1与熔铝锅2之间设置有发热丝3,该熔铝锅2上设置有分隔板4及熔铝槽5,该分隔板4将该熔铝锅2内分隔有熔铝区6及铝液区7,该熔铝区6的底部与该铝液区7的底部连通。可以理解的,该熔铝炉1、熔铝锅2及分隔板4均可以是石墨材料或其它耐热材料制成,该发热丝3为通用的电发热丝等,用于加热该熔铝锅2,该熔铝炉1及熔铝锅2均为中空的圆柱体状。

25.具体地,该熔铝炉1的横截面及熔铝锅2的横截面均为椭圆形;该分隔板4的横截面

可以是弧形等,其表面与熔炉锅2表面平齐,分隔板4的高度与熔铝锅2的高度比例为7:10;该熔铝区6位于熔铝槽5上;该熔铝炉1上设置有用于堆放危废铝料的预热区8,该铝液区7由左往右依次包括保温取料区9及铝液保温区10,该熔铝炉1的外侧设置有储料区11;该熔铝锅2外依次连接有除碳管道12、自动喷淋管道13及抽风管道14,该自动喷淋管道13分别与该除碳管道12及抽风管道连通14;该除碳管道12内设置有若干个三元催化器15,该三元催化器15的数量为6个,该抽风管道14连接有烟囱16,该烟囱16用于排放经处理后的气体;该抽风管道14外连接有微粒沉淀区17,该微粒沉淀区17经回收管道与配料区18连通。可以理解的,该自动喷淋管道13可外接有喷水管等,用于对废气进行喷淋除碳处理,该抽风管道14可设置有风机,用于沉淀微粒物,该配料区18用于回收微粒沉淀物,并可通过光谱仪检测该微粒沉淀物,并可重新进入下一步回锅熔铝。可以理解的,该铝液区7的上表面自动形成氧化铝层,作为防氧化隔离层,以防止熔铝锅2底部的铝液氧化。

26.具体地,本发明还提供一种适用于该危废铝料环保熔化回收利用装置的危废铝料环保熔化回收利用工艺方法,包括以下步骤:步骤一、将危废铝料浮渣、水口排渣、磨粉及添加剂按配料比例进行用料配置;步骤二、将配置好的添加剂放置在该熔铝锅2外沿上,并烤热到200摄氏度以上;把应添加的危废铝料堆放在熔铝炉1的预热区上烤热备用;步骤三、将该添加剂与危废铝料一起按投放比例分次投入该熔铝槽5内,然后将熔化成液的铝水压入到该铝液区7内,熔出的铝液通过该分隔板4的底部流入到铝液区7供压铸待用。可以理解的,该步骤三中,发热丝3可将熔铝锅温度加热到680-800摄氏度。

27.具体地,该配料比例包括60%危废铝料浮渣、30%水口排渣、5%磨粉及3%添加剂;该添加剂包括abc12铝合金及微量元素添加剂;在该步骤二中,还包括预先熔化一锅铝水,该铝水的水平面不超过该熔铝锅边下伸10cm,避免铝水渗进加热烧熔该发热丝3;在该步骤三中,还包括把预热区8的危废铝料推进空出位置的熔铝区6,随即把熔铝锅2外的危废铝料补充到预热区的空位。可以理解的,该铝液保温区10的铝液要保持足够送给铸造产品用,每压铸3-5块铸造产品即把熔铝区6的铝料往下压。可以理解的,添加剂投放量为产品耗铝总量的5%以上(不超过7%);添加剂不可直接投入到铝液内;在压铸产品时,使用添加剂时危废铝料必须分以下四个步骤进行投放:1、危废铝料先放在熔铝锅2发热丝之上烤热,再投入到熔铝槽5内(熔铝槽5内必须及时添加铝料始终保持填满);2、压铸用铝液的温度必须保持在780摄氏度至850摄氏度左右(产品体积较大时温度宜用850摄氏度,体积较小时宜用780摄氏度);3、每模压铸之间相隔时长不宜超过10秒,压铸完一模产品后必须快速做下一模压铸的准备工作(包括喷水、清洁模板等,不能超过12秒);4、压射力宜降至压铸产品成形需用的最低限度。

28.可以理解的,使用本发明的设施和工艺,完全能够做到无害化,因环保部新规认定铝浮渣、铝灰、边角料、磨粒、磨粉等为危废材料而对其进行了严厉的管控,当前铝铸造行业暂时还未有方案妥善处理上述危废積存量很大的问题。本发明除了能把上述危废材料直接溶铸成铝锭供正常铸造用外,还能直接利用上述危废溶铸出优良的铝产品,大大节约成本,化解社会上该类危废物对社会造成潜在的危害;此外,应用本发明进行铝件铸造可以不产生大量的浮渣,克服铸铝产死皮空洞等常见毛病,经济效益、社会效益显著、可操作性强。

29.可以理解的,本发明设计合理,构造独特,通过在熔铝锅2上设置有分隔板4及熔铝槽5,分隔板4将熔铝锅2内分隔有熔铝区6及铝液区7,熔铝区6的底部与该铝液区7的底部连

通,使得危废铝料可以得到有效的循环回收利用,大大节约生产成本,清洁环保,解决危废铝料难以回收利用的工业难题,并且生产出的铝制成品表面光滑无死皮产生,生产效率高。

30.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。