1.本实用新型涉及一种铝锭熔融雾化合成氮化铝粉体专用铝锭熔化器,属于氮化铝粉体材料生产设备领域。

背景技术:

2.铝粉,别名铝银粉,cas no:7429-90-5危险标记:10(遇湿易燃物品),属于4类1项危险品,编号1309;我国自20世纪50年代开始生产片状铝粉,90年代开始引进铝锭熔融雾化技术生产微细球形铝粉,其中的氮气雾化制粉工艺是生产高质量微细球形铝粉的主要方法,其工艺是在以天然气为燃料的铝熔化炉中的把铝锭熔化为850℃左右的铝液,在温度350

‑‑

430℃、压力3-8mpa的n2作用下,通过雾化器将铝液喷成雾状,另用大量的低温氮气迅速吸收铝液雾滴热量,使雾珠状的液态铝急剧冷凝收缩为球状;已凝固铝粉在分级器内被分离成各种粒度等级;氮气经除尘、净化后重复使用;铝粉是一种易燃易爆危险物品,有着严格的生产、运输、储存规范和规定,而用于雾化铝粉制备的铝锭和铝液则稳定的多,按照一般金属材料的管理即可。其中的铝锭熔化炉是整个生产工艺的重要组成部分和产品能耗关键设备,对产品产量、质量和能耗都具有重要影响。

3.氮化铝具有导热性好,热膨胀系数小,是良好的耐热冲击材料。是一种发展潜力巨大的新型陶瓷材料。氮化铝生产主要有氧化铝碳热还原法和铝粉直接氮化合成法两种方法:其中铝粉直接氮化法是一种非常成熟的生产方法,在氮化铝生产中得到了广泛应用,其反应方程式为2al+n2=2aln,500℃左右开始发生氮化,700℃时氮化速度明显增快,反应初期铝粉表面氮化生成氮化铝层,进而阻止了n2或nh3进一步向铝粉颗粒中心扩散,导致制备的氮化铝产率较低;该反应温度一般控制在800~1200℃,超过了铝的熔点,铝粉与n2或nh3反应会释放大量热量,为防止反应超温,必须向原料铝粉在掺入一定数量的氮化铝微粉,以吸收反应热,降低反应温度,这既降低了生产效率又增加了混料工序铝粉混合的危险性与复杂性,又造成了严重的环境污染,反应生成的氮化铝粉体烧结团聚,需要经过复杂的后续研磨加工才能获得合格的氮化铝产品。

4.发明人结合现有铝锭熔融雾化法制备微细球形铝粉工艺和铝粉氮化合成氮化铝工艺,发明了铝锭熔融雾化合成氮化铝生产新工艺,由于2al+n2=2aln是强放热反应,反应温度在1300-1500℃之间,排出烟气(含有少量氮化铝微粒的高温氮气)温度高达1300℃以上,远远高出铝的熔点,为充分利用铝的氮化反应热,吸收雾化合成氮化铝烟气余热,降低烟气温度,方便烟气处理;发明了一种利用氮化铝反应排出高温烟气熔化铝锭的铝锭熔化器,取代原来的以天然气为燃料的铝熔化炉,实现节能减排、保护环境。

技术实现要素:

5.本实用新型的目的是为铝锭熔融雾化合成氮化铝粉体新技术提供配套设备,利用雾化合成氮化铝排出烟气余热熔化原料铝锭供氮化铝雾化合成使用,降低烟气温度和氮化铝微粒浓度,利于烟气的进一步处理与回收利用;实现铝锭熔融雾化合成氮化铝粉体新技

术最优化。实现节能减排、保护环境。

6.本实用新型的目的是这样实现的:铝锭熔化器由铝锭熔化坩埚1、烟气蜗旋室2、铝液压送器3三部分组成:其中铝锭熔化坩埚1选用耐热钢坩埚和白刚玉、碳化硅陶瓷坩埚;烟气蜗旋室2由蜗旋壳体2.1和内衬腔体2.2构成,其中外壳2.1为承压壳体,设计压力0.5mpa、设计温度100℃,制造材料为钢材;内衬腔体2.2用耐火材料砌筑,工作温度≤1400℃,烟气蜗旋室下部沿内壁切线方向设置高温烟气进口a、上部沿内壁切线方向设置烟气出口b,底部设置氮化铝微粉排出口c;铝液压送器3由压送器本体3.1、运行支架3.2和升降机构3.3组成,其中压送器3.1是铝液输出关键部件,由钢材和陶瓷材料加工制作,底口尺寸与铝锭熔化坩埚上口一致,安装柔性石墨密封圈,内衬隔热材料,安装有铝液输出管d、压缩氮气接口e、测温热电偶f,形成坩埚与压送器间的密闭空间,检测坩埚内铝液温度,在温度合格时输入压缩氮气,压出合格铝液进入下一步工序,运行支架3.2安装在烟气蜗旋室2上,用于安装升降机构3.3并作为压送器本体3.1的运动轨道,升降机构3.3为压送器运动执行机构,驱动完成压送器在铝锭加入、铝液输出时的动作,可采用液压、气动、机械电气等各种驱动方式。

7.其工作流程为:高温烟气自雾化合成炉炉顶排烟口排出,进入铝锭熔化器烟气蜗旋室烟气进口a,沿切线方向进入烟气蜗旋室内壁与铝锭熔化坩埚外壳之间的通道中,形成旋流,烟气中携带的氮化铝微粒在旋流碰撞中沉降分离,在蜗旋室底部接口排出,达到初步净化烟气、收集产品的目的,高温烟气沿铝锭熔化坩埚旋转放热后沿烟气蜗旋室烟气出口b排出,坩埚内的铝锭在吸收旋流烟气放热后熔化并升温到850℃左右时,接入压缩氮气快装接口e,向压紧的压送器与坩埚上部密闭空间内充入压缩氮气,使坩埚中的铝液输出管d输入铝液恒温雾化器中,喷入雾化合成炉合成氮化铝;完成高温铝液输出后,利用铝液压送器升降机构使压送器沿运行支架导轨升起,加入铝锭,开始新一轮铝锭熔化作业,当铝锭基本熔化后,降下铝液压送器,检测铝液温度情况,并根据恒温雾化器工作情况驱动压缩氮气,输出铝液。

8.铝锭熔化坩埚为耐热钢坩埚,具有良好的导热性能和机械强度。

9.铝锭熔化坩埚为白刚玉陶瓷坩埚,能够最大限度的减少坩埚材料熔入铝液对产品质量的影响。

10.铝锭熔化坩埚为碳化硅陶瓷坩埚,兼具耐热钢坩埚和白刚玉坩埚的优缺点。

11.铝液压送器本体3.1是采用耐热钢加工制作的。

12.铝液压送器本体3.1是采用白刚玉陶瓷材料加工制作的。

13.铝液压送器本体3.1是采用碳化硅陶瓷材料加工制作的。

14.铝液压送器升降机构3.3是采用液压系统驱动工作的。

15.铝液压送器升降机构3.3是采用气动系统驱动工作的。

16.铝液压送器升降机构3.3是采用机械传动系统驱动工作的。

17.兹结合附图和实施例对本实用新型进行进一步说明。

附图说明

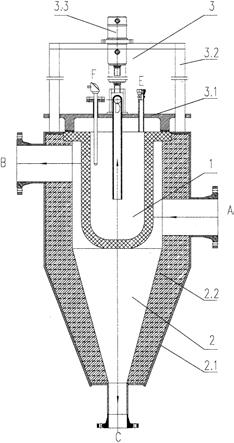

18.图1是铝锭熔化器结构图。

19.图2是铝锭熔化器外形图。

20.图3是铝锭熔化器俯视图。

21.图4是铝锭熔化器进气口剖视图。

22.图5是铝锭熔化器出气口剖视图。

23.图中数字表示雾化合成炉结构:1-铝锭熔化坩埚,2-烟气蜗旋室,3-铝液压送器;2.1-烟气蜗旋室壳体,2.2-烟气蜗旋室炉膛砌体,3.1-压送器本体;3.2-压送器运行支架,3.3-压送器升降机构。

24.图中字母表示工艺接管编号:a-高温烟气进口,b-烟气出口,c-氮化铝粉尘出口,d-铝液压送管出口,e-氮气进口,f-测温孔。

25.设备安装支座可根据安装形式和现场条件变更调整,附图中没有涉及。

具体实施方式

26.以下为本实用新型的具体实施例,但本实用新型的方法并不完全受其限制,所属领域的技术人员可以根据需要对其中的结构进行变化或调整。

27.实施例1:

28.如图1铝锭熔化器结构图、图2铝锭熔化器外形图、图3铝锭熔化器俯视图、图4铝锭熔化器进气口剖视图、图5铝锭熔化器出气口剖视图所示:铝锭熔化器由铝锭熔化坩埚1、烟气蜗旋室2、铝液压送器3三部分组成:其中铝锭熔化坩埚1为传热和机械强度优越的耐热钢坩埚;烟气蜗旋室2由蜗旋壳体2.1和内衬腔体2.2构成,其中外壳2.1为金属承压壳体,设计压力0.5mpa、设计温度100℃,制造材料为钢材,内衬腔体2.2用耐火材料砌筑,工作温度≤1400℃,烟气蜗旋室下部沿内衬腔体切线方向设置高温烟气进口a、上部沿内衬腔体切线方向设置烟气出口b,底部设置氮化铝微粉排出口c;铝液压送器3由压送器本体3.1、运行支架3.2和升降机构3.3组成,其中压送器本体3.1是铝液输出关键部件,由耐热钢材加工制作,底口尺寸与铝锭熔化坩埚上口一致,安装柔性石墨密封圈,内衬隔热材料,其上安装有测温热电偶f、铝液输出管d、压缩氮气接口e,各接管材料均为耐热钢,形成坩埚与压送器之间的密闭空间,检测坩埚内铝液温度,在温度合格时输入压缩氮气,输出合格铝液进入下一步工序,运行支架3.2安装在烟气蜗旋室壳体上,用于安装升降机构3.3并作为压送器本体3.1的运动轨道,升降机构3.3采用液压机构驱动,用于完成压送器3.1在铝锭加入、铝液输出时的工序操作。

29.铝锭熔化器的工作原理如下:耐热钢坩埚1安装在烟气蜗旋室2上,加入铝锭;高温烟气自雾化合成炉炉顶排烟口排出,经相关管道导入铝锭熔化器烟气蜗旋室2的烟气进口a,沿切线方向进入烟气蜗旋室内壁与铝锭熔化坩埚之间的通道中,形成旋流,烟气中携带的氮化铝微粒在旋流碰撞中沉降分离,由蜗旋室底部接口c排出,达到初步净化烟气、收集产品的目的,高温烟气沿铝锭熔化坩埚旋转放热后沿烟气蜗旋室2的烟气出口b排出,坩埚内的铝锭在吸收旋流烟气放热后熔化,压下铝液压送器本体3.1,用热电偶f测量铝液温度到850℃左右时,接入压缩氮气快装接口e,向压紧的压送器与坩埚上部密闭空间内充入压缩氮气,把坩埚中的铝液压入输出管d输入铝液恒温雾化器中,喷入雾化合成炉合成氮化铝;完成高温铝液输出后,利用铝液压送器升降机构3.3使压送器3.1沿运行支架导轨3.2升起,加入铝锭,开始新一轮铝锭熔化作业,当铝锭基本熔化后,降下铝液压送器,检测铝液温度情况,并根据恒温雾化器工作情况驱动压缩氮气,输出铝液。

30.实施例2:

31.如图1铝锭熔化器结构图、图2铝锭熔化器外形图、图3铝锭熔化器俯视图、图4铝锭熔化器进气口剖视图、图5铝锭熔化器出气口剖视图所示:铝锭熔化器由铝锭熔化坩埚1、烟气蜗旋室2、铝液压送器3三部分组成:其中铝锭熔化坩埚1为白刚玉陶瓷坩埚,以最大限度的减少杂质融入铝液,确保合成氮化铝的质量;烟气蜗旋室2由蜗旋壳体2.1和内衬腔体2.2构成,其中外壳2.1为金属承压壳体,设计压力0.5mpa、设计温度100℃,制造材料为不锈钢,内衬腔体2.2用耐高温浇筑捣打料制造,工作温度≤1400℃,烟气蜗旋室下部沿内衬腔体切线方向设置高温烟气进口a、上部沿内衬腔体切线方向设置烟气出口b,底部设置氮化铝微粉排出口c;铝液压送器3由压送器本体3.1、运行支架3.2和升降机构3.3组成,其中压送器本体3.1是铝液输出关键部件,由白刚玉陶瓷材料加工制作,底口尺寸与铝锭熔化坩埚上口一致,安装柔性石墨密封圈,内衬隔热材料,其上安装的测温热电偶f套管、铝液输出管d均为白刚玉陶瓷材料,压缩氮气接口e材料为不锈钢,形成坩埚与压送器之间的密闭空间,检测坩埚内铝液温度,在温度合格时输入压缩氮气,输出合格铝液进入下一步工序,运行支架3.2安装在烟气蜗旋室壳体上,用于安装升降机构3.3并作为压送器本体3.1的运动轨道,升降机构3.3采用气动机构驱动,用于完成压送器3.1在铝锭加入、铝液输出时的工序操作。

32.铝锭熔化器的工作原理如下:白刚玉陶瓷坩埚1安装在烟气蜗旋室2上,加入铝锭;高温烟气自雾化合成炉炉顶排烟口排出,经相关管道导入铝锭熔化器烟气蜗旋室2的烟气进口a,沿切线方向进入烟气蜗旋室内壁与铝锭熔化坩埚之间的通道中,形成旋流,烟气中携带的氮化铝微粒在旋流碰撞中沉降分离,由蜗旋室底部接口c排出,达到初步净化烟气、收集产品的目的,高温烟气沿铝锭熔化坩埚旋转放热后沿烟气蜗旋室2的烟气进口b排出,坩埚内的铝锭在吸收旋流烟气放热后熔化,压下铝液压送器本体3.1,用热电偶f测量铝液温度到800℃左右时,接入压缩氮气快装接口f,向压紧的压送器与坩埚上部密闭空间内充入压缩氮气,把坩埚中的铝液压入输出管d输入铝液恒温雾化器中,喷入雾化合成炉合成氮化铝;完成高温铝液输出后,利用铝液压送器升降机构3.3使压送器3.1沿运行支架导轨3.2升起,加入铝锭,开始新一轮铝锭熔化作业,当铝锭基本熔化后,降下铝液压送器,检测铝液温度情况,并根据恒温雾化器工作情况驱动压缩氮气,输出铝液。

33.实施例3:

34.如图1铝锭熔化器结构图、图2铝锭熔化器外形图、图3铝锭熔化器俯视图、图4铝锭熔化器进气口剖视图、图5铝锭熔化器出气口剖视图所示:铝锭熔化器由铝锭熔化坩埚1、烟气蜗旋室2、铝液压送器3三部分组成:其中铝锭熔化坩埚1为氮化铝陶瓷坩埚,最大限度的减少杂质融入铝液,确保合成氮化铝的质量,同时改善坩埚热工性能;烟气蜗旋室2由蜗旋壳体2.1和内衬腔体2.2构成,其中外壳2.1为金属承压壳体,设计压力0.5mpa、设计温度100℃,制造材料为碳钢,内衬腔体2.2用白刚玉轻质砖砌筑,工作温度≤1400℃,烟气蜗旋室下部沿内衬腔体切线方向设置高温烟气进口a、上部沿内衬腔体切线方向设置烟气出口b,底部设置氮化铝微粉排出口c;铝液压送器3由压送器本体3.1、运行支架3.2和升降机构3.3组成,其中压送器本体3.1是铝液输出关键部件,由碳化硅陶瓷材料加工制作,底口尺寸与铝锭熔化坩埚上口一致,安装柔性石墨密封圈,内衬隔热材料,其上安装的测温热电偶f套管、铝液输出管d均为碳化硅陶瓷材料,压缩氮气接口e材料为不锈钢,形成坩埚与压送器之间的密闭空间,检测坩埚内铝液温度,在温度合格时输入压缩氮气,输出合格铝液进入下一步工序,运行支架3.2安装在烟气蜗旋室壳体上,用于安装升降机构3.3并作为压送器本体3.1

的运动轨道,升降机构3.3采用机械传动机构驱动,用于完成压送器3.1在铝锭加入、铝液输出时的工序操作。

35.铝锭熔化器的工作原理如下:碳化硅陶瓷坩埚1安装在烟气蜗旋室2上,加入铝锭;高温烟气自雾化合成炉炉顶排烟口排出,经相关管道导入铝锭熔化器烟气蜗旋室2的烟气进口a,沿切线方向进入烟气蜗旋室内壁与铝锭熔化坩埚之间的通道中,形成旋流,烟气中携带的氮化铝微粒在旋流碰撞中沉降分离,由蜗旋室底部接口c排出,达到初步净化烟气、收集产品的目的,高温烟气沿铝锭熔化坩埚旋转放热后沿烟气蜗旋室2的烟气进口b排出,坩埚内的铝锭在吸收旋流烟气放热后熔化,压下铝液压送器本体3.1,用热电偶f测量铝液温度到800℃左右时,接入压缩氮气快装接口f,向压紧的压送器与坩埚上部密闭空间内充入压缩氮气,把坩埚中的铝液压入输出管d输入铝液恒温雾化器中,喷入雾化合成炉合成氮化铝;完成高温铝液输出后,利用铝液压送器升降机构3.3使压送器3.1沿运行支架导轨3.2升起,加入铝锭,开始新一轮铝锭熔化作业,当铝锭基本熔化后,降下铝液压送器,检测铝液温度情况,并根据恒温雾化器工作情况驱动压缩氮气,输出铝液。