1.本发明属于先进制造技术领域,更具体地,涉及激光选区熔化和激光冲击强化复合的增材制造设备和方法。

背景技术:

2.激光选区熔化技术(selective laser melting,slm)是现阶段金属零部件增材制造的主流技术,其工艺步骤可概括为:i)在成形缸内部的基板表面铺置一层金属粉末;ii)振镜根据金属零部件的数字化切片模型对金属粉末层施加激光扫描,激光扫描区域的金属粉末快速熔化并凝固堆积形成零件成形层;iii)基板下降一定高度;iv)在零件成形层的表面重新铺置一层金属粉末;v)重复ii)、iii)、iv)步,直至完成金属零部件的增材制造。与其他的金属零部件增材制造技术相比,slm技术具有成形精度高、可成形复杂精密结构、无需真空环境等显著优势。但是,slm技术也存在一些突出问题,一定程度上阻碍了大规模应用:其一,产品在slm成形过程中经受高频次、变周期、快速加热-冷却循环,内部残余应力高,控制不当易变形开裂;其二,成形层的凝固晶粒容易沿成形方向外延生长进而形成粗大的柱状晶,致使产品的关键性能各向异性;其三,成形层内部不可避免地存在少量气孔、不充分熔合等缺陷,对产品许多关键性能(如疲劳寿命)具有致命影响,必须通过热等静压等后处理工艺予以改良,造成生产周期的延长和产品可靠性的下降。

3.激光冲击强化技术(lasershockingpeening,lsp)又称激光喷丸,是当前应用范围最广的激光表面处理技术之一。它采用高功率密度短脉冲激光透过约束层辐照金属零部件表面覆盖的吸收层,吸收层吸收激光能量后迅速气化形成高温高压等离子体,等离子体继续吸收激光能量并快速膨胀爆炸,在约束层的束缚下,爆炸所产生的冲击波主要作用于金属零部件表面,实现对金属零部件的表面冲击强化。现有研究表明,将lsp技术引入金属零部件的slm成形过程,将产生如下有益的技术效果:i)通过冲击强化,成形层残余应力可大幅降低,有利于产品变形开裂的预防;ii)适当的冲击强化工艺可在产品表面预置残余压应力,阻碍疲劳裂纹的扩展,提升产品疲劳性能;iii)冲击强化可在成形层内部预置大量位错,促进柱状凝固组织再结晶,从而降低甚至消除产品关键性能的各向异性;iv)冲击强化可对成形层内部存在的气孔、微裂纹等缺陷起到愈合作用,因此可提升产品的综合性能,并减少甚至避免热等静压等后续处理工艺的介入。基于这些优势,加速研制slm与lsp复合的新型增材制造设备已成为业内共识。

4.目前,国内外同行已经提出了一些slm与lsp复合的增材制造设备方案,多数是在传统的“单振镜+单成形缸”slm设备的基础上发展而来。例如,cn107186214a公开了一种激光热力逐层交互增材制造的组合装置,其包含1个slm振镜、1个激光冲击头和1个成形缸,slm振镜和激光冲击头可交替运行至成形缸上方。cn110315078a公开了一种多功能的激光选区熔化成形设备,其包含1个成形缸和1个可交替输出光纤激光(用于slm成形)和短脉冲激光(用于lsp处理)的扫描振镜。cn111992712a公开了一种基于激光技术进行复合制造的装置,其包含1个独立的slm成形光路、1个独立的lsp光路、1个独立的激光减材加工光路和1

个成形缸,成形缸可在3个独立光路下方来回移动。在上述这些技术方案中,金属零部件的slm成形和lsp处理只能交替地进行,严重影响了生产效率。cn111974997a公开了一种基于原位多激光调控的增减材复合式制造装置及方法,该装置包含1个用于lsp处理的扫描振镜、1个用于slm成形的扫描振镜和1个成形缸,两个扫描振镜固定布置在成形缸上方,可同步进行金属成形层的slm成形和lsp处理。但是,该方案中slm+lsp复合制造只能在两个扫描振镜的有效扫场重合区域内进行,零件的成形尺寸受到较大限制。

5.除上述技术方案之外,也有少量slm+lsp复合制造设备采用了“多成形缸”方案。例如,cn111992879a公开了一种基于激光冲击强化和激光增减材进行复合制造的装置,其包含1个独立的slm成形光路、1个独立的lsp光路、1个独立的激光减材加工光路和3个成形缸,3个成形缸能够在圆周方向上转动从而分别运动至1个独立的光路下方。该设备虽然可实现多个成形缸的同步加工(即1个成形缸进行slm成形、1个成形缸进行lsp处理、1个成形缸进行激光减材加工),但对于某一个成形缸内的金属零部件来说,其slm成形和lsp处理还是必须交替进行。cn112756628a公开了激光选区熔化与激光冲击强化复合增材制造装置及方法,其包含1个含有多个振镜的激光扫描组件和多个沿铺粉方向排列的成形缸。该装置可实现多个成形缸的同步加工,但激光扫描组件只能交替地进行slm成形和lsp处理。此外,众所周知,成形缸属于slm设备中的高精度部件,上述“多成形缸”的技术方案无疑会造成设备控制难度的增加和制造成本的上升,同时多成形缸的设置,进一步限制了每一个成形缸及其所能成形零件的尺寸。

6.综上,虽然已有许多激光选区熔化(slm)和激光冲击强化(lsp)复合的增材制造设备方案,但存在诸多不足,如同一个金属零件的slm工艺与lsp工艺难以同步进行、有效成形尺寸小、多个成形缸导致设备结构复杂成本升高等。因此,开发一种金属零件的slm与lsp工艺可同步进行、成形尺寸大、成形效率高、基于单个成形缸的新型slm和lsp复合的增材制造设备及方法具有重要意义。

技术实现要素:

7.针对现有技术的缺陷,本发明的目的在于提供一种激光选区熔化和冲击强化复合的增材制造设备和方法,旨在解决现有的激光选区熔化和激光冲击强化复合增材制造技术存在的成形尺寸小、同一个金属零部件的激光选区熔化成形和激光冲击强化处理难以同步进行、成形效率低、设备结构复杂等问题。

8.为实现上述目的,按照本发明的一方面,提供了激光选区熔化和激光冲击强化复合的增材制造设备,该增材制造设备包括工作台、成形缸以及预设数量的加工组件,其中:

9.所述成形缸设置在工作台上,用于铺设金属粉末层;预设数量的所述加工组件沿水平方向并列设置在所述成形缸的上方,并且均能够沿水平方向进行移动,工作时各组所述加工组件提前运动到待加工区域的上方,以实现不同区域的同步加工;每组所述加工组件包括两个加工单元阵列,每个所述加工单元阵列均能够输出连续光纤激光和纳秒脉冲光纤激光;工作时,控制各个所述加工单元阵列的激光输出类型和运动过程,利用输出连续光纤激光的加工单元阵列对金属粉末层进行激光选区熔化,然后利用紧随其后的输出纳秒脉冲光纤激光的加工单元阵列对待强化区域进行激光强化处理,并配合所述成形缸的上下移动以完成激光选区熔化和激光冲击强化复合的增材制造工作。

10.作为进一步优选的,每组所述加工组件还包括设置在所述工作台和加工单元阵列之间的复合板、竖直导轨和水平导轨,所述复合板包括从上至下依次设置的约束层和吸收层;所述竖直导轨与所述复合板连接,以带动所述复合板沿竖直方向进行上下移动;所述水平导轨对称设置在所述成形缸的前后两侧,并且与所述竖直导轨的底端连接,以带动所述复合板沿水平方向进行左右移动;工作时,所述复合板在水平导轨的带动下提前移动至所述纳秒脉冲光纤激光的作用区域,并在所述竖直导轨的带动下接触待激光冲击强化的激光选区熔化成形层。

11.作为进一步优选的,所述第一加工单元阵列和第二加工单元阵列分别包括预设数量的加工单元,每个所述加工单元均包括第一准直镜、第二准直镜、激光束切换组件和振镜组件,所述第一准直镜用于与连续光纤激光器连接,所述第二准直镜用于与纳秒脉冲激光器连接,同时所述第一准直镜和第二准直镜分别与激光束切换组件连接,以切换所述加工单元的激光输出类型;所述振镜组件与所述激光束切换组件连接,以将连续光纤激光或纳秒脉冲光纤激光传输至所述成形缸表面。

12.作为进一步优选的,所述成形缸的下方设置有基板和丝杆,所述基板的上方用于铺设金属粉末层,以进行增材制造,同时该基板的下方与丝杆连接,工作时通过所述丝杆带动所述基板沿竖直方向上下移动,以控制金属粉末层的厚度。

13.作为进一步优选的,所述增材制造设备还包括铺粉单元、送粉单元、成形室、气氛控制单元和烟尘清除单元,其中所述铺粉单元用于铺设金属粉末层;所述送粉单元用于向所述铺粉单元提供金属粉末原料;所述成形室用于将增材制造的成形区域与外界环境隔离;所述气氛控制单元用于在所述成形室的内部建立惰性气氛;所述烟尘清除单元用于在增材制造的过程中清除成形室内的金属烟尘。

14.作为进一步优选的,所述约束层选用玻璃,所述吸收层选用黑胶带或铝箔。

15.作为进一步优选的,所述连续光纤激光器的功率为50w~6000w,所述连续光纤激光的波长为1064nm~1070nm;所述纳秒脉冲激光的波长为408nm~1064nm,单脉冲能量为0.1j~50j,脉宽为1ns~30ns,频率为0.5hz~50hz;所述振镜组件为传统二轴振镜和f-theta聚焦镜的组合或动态聚焦振镜;所述激光束切换组件为分光镜或多组可运动反射镜。

16.按照本发明的另一方面,提供了一种利用上述设备进行激光选区熔化和激光冲击强化复合的增材制造方法,该方法包括如下步骤:

17.s1在所述成形缸内铺设金属粉末层,并对所述金属粉末层进行区域划分;

18.s2控制所述加工组件运动到待加工区域的上方,若该待加工区域的当前成形层不需要进行激光冲击强化处理,则将所述第一加工单元阵列和第二加工单元阵列的激光输出类型调整为连续光纤激光,并分别在所述成形缸的上方沿水平方向进行移动,以形成激光选区熔化成形层;若该待加工区域的当前成形层需要进行激光冲击强化处理,则将所述第一加工单元阵列和第二加工单元阵列的激光输出类型按照运动方向由前至后分别调整为连续光纤激光和纳秒脉冲激光,并分别在所述成形缸的上方沿水平方向进行移动,从而对所述金属粉末层进行激光选区熔化的同时,在待强化激光选区熔化成形层的表面施加激光冲击强化处理;

19.s3重复步骤s1~s2直至完成金属零部件的增材制造。

20.作为进一步优选的,步骤s2中,若待加工区域的当前成形层需要进行激光冲击强

化处理,则将所述复合板提前移动至纳秒脉冲光纤激光的作用区域,并沿竖直方向向下移动至与待强化激光选区熔化成形层接触。

21.作为进一步优选的,步骤s2中,对于当前成形层的任意一处待加工区域,控制激光选区熔化结束时间与激光冲击强化开始时间的间隔不超过3min,并保证激光冲击强化的作用深度达到激光选区熔化成形层厚度的80%~120%。

22.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

23.1.本发明在成形缸的上方设置预设数量的加工组件,每个加工组件均包括可平行移动的第一加工单元阵列和第二加工单元阵列,通过调整其激光输出类型,能够同时开展金属粉末层的多激光选区熔化成形和激光选区熔化成形层的多激光冲击强化处理,打破了现有技术中同一零件的激光选区熔化和激光冲击强化工艺难以同步开展的技术瓶颈,不需要等待激光选区熔化全部完成后再进行激光冲击强化,从而避免因激光选区熔化和激光冲击强化的间隔时间过长,对激光冲击强化处理的效果产生影响;同时该增材制造设备中加工组件的覆盖范围超过整个成形缸,有效扩展了激光成形范围,适用于各种尺寸的金属零部件,进而极大地提升了激光选区熔化和激光冲击强化复合增材制造的成形尺寸、成形效率;

24.2.尤其是,本发明通过设置由约束层和吸收层构成的复合板,并保证其在激光冲击强化处理的过程中接触激光选区熔化成形层,并且可以随纳秒脉冲光纤激光移动,从而能够约束等离子体的膨胀以提高冲击波的峰值压力,并通过对冲击波的反射以延长其作用时间,能够在激光冲击强化处理的过程中保护金属零部件不被激光灼伤并增强对激光能量的吸收;

25.3.此外,本发明提供的增材制造方法能够根据实际应用需求,既可以逐层对激光选区熔化成形层进行激光冲击强化处理,也可以仅对某些激光选区熔化成形层进行激光冲击强化处理,甚至还可以仅用于金属零部件的激光选区熔化成形,应用对象较为广泛,具有良好的应用前景;

26.4.同时,本发明进一步优选了任意处待加工区域激光选区熔化结束与激光冲击强化开始的时间间隔,并限定了激光冲击强化的作用深度,从而进一步提升了激光选区熔化和激光冲击强化复合增材制造的质量与效率。

附图说明

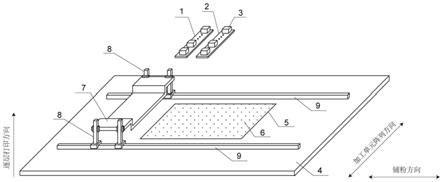

27.图1是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造设备的总体结构示意图;

28.图2是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造设备中加工单元的组成示意图;

29.图3是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造方法中,对第一成形层进行增材制造前设备各部分的相对位置示意图;

30.图4是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造方法中,对第一成形层中第一个工位进行增材制造的示意图,其中(a)为需要进行激光冲击强化处理,(b)为不需要进行激光冲击强化处理;

31.图5是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造方法中,对第一成形层中第二个工位进行增材制造的示意图,其中(a)为需要进行激光冲击强化处理,(b)为不需要进行激光冲击强化处理;

32.图6是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造方法中,对第二成形层进行增材制造前设备各部分的相对位置示意图;

33.图7是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造方法中,对第二成形层中第一个工位进行增材制造的示意图,其中(a)为需要进行激光冲击强化处理,(b)为不需要进行激光冲击强化处理;

34.图8是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造方法中,对第二成形层中第二个工位进行增材制造的示意图,其中(a)为需要进行激光冲击强化处理,(b)为不需要进行激光冲击强化处理;

35.图9是本发明实施例提供的激光选区熔化和激光冲击强化复合的增材制造方法中,对第三成形层进行增材制造前设备各部分的相对位置示意图。

36.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

37.1-第一加工单元阵列,2-第二加工单元阵列,3-加工单元,4-工作台,5-成形缸,6-金属粉末层,7-复合板,8-竖直导轨,9-水平导轨,10-振镜组件,11-激光束切换组件,12-第一准直镜,13-第二准直镜,14-连续光纤激光,15-纳秒脉冲激光,16-基板,17-丝杆,18-第一层成形层,19-第二层成形层。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

39.如图1-2所示,本发明优选实施例提供了一种激光选区熔化和激光冲击强化复合的增材制造设备,该增材制造设备包括工作台4、成形缸5以及预设数量的加工组件,其中:

40.工作台4为增材制造设备的基准台面,成形缸5优选为一个并布置在工作台4中心,避免因多成形缸造成设备的控制难度和制造成本上升;成形缸5的下方设置有基板16和丝杆17,基板16的上方用于铺设金属粉末层,以进行增材制造,同时该基板16的下方与丝杆17连接,工作时通过丝杆17带动基板16沿竖直方向进行上下移动,以控制金属粉末层6的厚度;

41.预设数量的加工组件沿水平方向并列设置在成形缸5的上方,并且均可沿水平方向进行左右移动,工作时各组加工组件提前运动到待加工区域的上方,通过水平移动实现对待加工区域的增材制造,每个加工组件的扫场可沿前后方向覆盖成形缸5表面,这使得加工组件的有效扫描区域可通过沿水平方向的左右移动而覆盖成形缸5表面;每组加工组件均包括沿水平方向并列设置的第一加工单元阵列1和第二加工单元阵列2,并且第一加工单元阵列1和第二加工单元阵列2均可输出连续光纤激光和纳秒脉冲光纤激光,工作时通过控制第一加工单元阵列1和第二加工单元阵列2的激光输出类型和运动过程,从而利用slm和lsp复合的方式对金属粉末层6进行增材制造。

42.更具体地,本发明基于“多激光束并行工作+单成形缸”的技术思路,加工组件的数

量为一个及以上,当加工组件为多个时可以同时对不同区域进行增材制造。若待加工区域需要进行lsp处理,则将该加工组件中第一加工单元阵列1和第二加工单元阵列2的激光输出类型按照运动方向由前至后分别调整为连续光纤激光和纳秒脉冲激光,并分别在成形缸5的上方沿水平方向进行移动,从而对金属粉末层6进行激光选区熔化的同时,在待强化激光选区熔化成形层的表面施加激光冲击强化处理。为保证成形效果,需要控制任意一处加工区域激光选区熔化成形结束时间与激光冲击强化处理开始时间的间隔不超过3min,从而能够在该区域的激光选区熔化成形层完全冷却至室温之前就对其进行激光冲击强化,其好处是激光冲击波在温度较高、尚未冷却至室温的激光选区熔化层的传输速度更快,能够增强激光冲击强化效果。与现有技术相比,本发明能够实现同一个金属零部件激光选区熔化成形和激光冲击强化处理的同步进行,不需要等待金属粉末层slm成形全部完成后再进行lsp处理,从而避免因交替作业而造成slm成形和lsp处理的间隔时间过长,导致lsp处理的效率较低、效果较差的问题。另一方面,控制激光冲击强化作用区域的深度达到激光选区熔化成形层厚度的80%~120%,这样既能保证激光冲击强化能够基本消除成形层内部的缺陷、大幅降低残余应力并细化组织,又能确保激光冲击强化的耗时不会过长。同时,第一加工单元阵列1和第二加工单元阵列2的运动范围可覆盖整个成形缸5,使得零件的成形尺寸不受限制,并通过设置多个加工组件实现分区处理,极大提高了激光成形的灵活性。

43.进一步,第一加工单元阵列1和第二加工单元阵列2分别包括n个(n≥2)加工单元3,加工单元阵列方向与铺粉方向垂直设置,并且相邻加工单元3的扫场沿阵列方向存在重合区;每个加工单元3均包括第一准直镜12、第二准直镜13、激光束切换组件11和振镜组件10,第一准直镜12用于与连续光纤激光器连接,以发出连续光纤激光14,第二准直镜13用于与纳秒脉冲激光器连接,以发出纳秒脉冲激光15,同时第一准直镜12和第二准直镜13分别与激光束切换组件11连接,以切换加工单元的激光输出类型;振镜组件10与激光束切换组件11连接,以将连续光纤激光传输至成形缸5表面以进行slm成形,或者将纳秒脉冲光纤激光传输至成形缸5表面以进行lsp处理。

44.进一步,每组加工组件还包括复合板7、竖直导轨8和水平导轨9,复合板7包括从上至下依次设置的约束层和吸收层,约束层选用k9玻璃,用于约束等离子体的膨胀从而提高冲击波的峰值压力,同时通过对冲击波的反射延长其作用时间,吸收层选用黑胶带或铝箔,用于保护工件不被激光灼伤并增强其对激光能量的吸收;竖直导轨8通过滑块与复合板7的前后端连接,以带动复合板7沿逐层打印方向进行上下移动;水平导轨9对称设置在成形缸5的两侧,并且与竖直导轨8的底端通过滑块连接,以带动复合板7沿铺粉方向进行左右移动;工作时,复合板7在水平导轨9的带动下提前移动至纳秒脉冲光纤激光的作用区域,并在竖直导轨8的带动下接触待强化的激光选区熔化成形层;复合板7的中间段呈下凹的平面状,从而使中间段下降并接触slm成形层时,复合板7的前后端不会与水平导轨9、工作台4等发生位置干涉。

45.进一步,增材制造设备还包括铺粉单元、送粉单元、成形室、气氛控制单元和烟尘清除单元,其中铺粉单元用于铺设金属粉末层;送粉单元用于向铺粉单元提供金属粉末原料;成形室用于将增材制造的成形区域与外界环境隔离,并且成形室设有手套箱接口,工作时可通过手套箱结构及时地更换复合板7下部的吸收层;气氛控制单元用于在成形室内部建立惰性气氛;烟尘清除单元用于在增材制造的过程中清除成形室内的金属烟尘。

46.进一步,连续光纤激光器的功率为50w~6000w,其输出连续光纤激光的波长为1064nm~1070nm;纳秒脉冲激光器输出的纳秒脉冲激光的波长为408nm~1064nm,单脉冲能量为0.1j~50j,脉宽为1ns~30ns,频率为0.5hz~50hz;振镜组件10为传统二轴振镜和f-theta聚焦镜的组合或动态聚焦振镜;激光束切换组件为分光镜或多组可运动反射镜。

47.按照本发明的另一方面,提供了一种利用上述设备进行slm和lsp复合的增材制造方法,该方法包括如下步骤:

48.s1成形缸5内的基板16在丝杆17的带动下沿竖直方向向下移动预设距离,然后在基板16上铺设金属粉末层,并对金属粉末层进行区域划分;

49.s2控制加工组件运动到待加工区域的上方,若该待加工区域的当前成形层不需要进行lsp处理,则将第一加工单元阵列1和第二加工单元阵列2的激光输出类型调整为连续光纤激光,并分别在成形缸5的上方沿水平方向进行移动,以形成slm成形层;若该待加工区域的当前成形层需要进行lsp处理,则将第一加工单元阵列1和第二加工单元阵列2的激光输出类型按照运动方向由前至后分别调整为连续光纤激光和纳秒脉冲激光,并分别在成形缸5的上方沿水平方向进行移动,从而对金属粉末层6进行激光选区熔化的同时,在待强化激光选区熔化成形层的表面施加激光冲击强化处理;

50.s3重复步骤s1~s2直至完成金属零部件的增材制造。

51.进一步,步骤s2中,若待加工区域的当前成形层需要进行lsp处理,则将复合板7提前移动至纳秒脉冲光纤激光的作用区域,并沿竖直方向向下移动至与待强化激光选区熔化成形层接触。

52.进一步,对于成形层上任意一处区域,一方面,控制其激光选区熔化成形结束时间与激光冲击强化开始时间的间隔不超过3min,能够在成形层完全冷却至室温之前就对其进行激光冲击强化,从而可提升激光冲击强化的效果和效率;另一方面,控制激光冲击强化作用区域的深度达到成形层厚度的80%~120%,这样既能保证激光冲击强化能够基本消除成形层内部的缺陷、大幅降低残余应力并细化组织,又能确保激光冲击强化的耗时不会过长,从而实现复合式增材制造效率与质量的兼顾。

53.下面根据具体实施例对本发明提供的技术方案作进一步具体说明。

54.实施例1

55.一种多激光选区熔化和冲击强化复合的增材制造设备,其中包括一组加工组件,并且第一加工单元阵列1和第二加工单元阵列2均包含4个沿前后方向阵列的加工单元3;每个加工单元3的第一准直镜12外接波长为1070nm、最大功率为4000w的连续光纤激光器,第二准直镜13外接波长为1064nm、单脉冲能量为0.1-50j、脉宽为1-30ns、频率为0.5-50hz的纳秒脉冲激光器。

56.依托该设备,本发明进一步提供了一种tc4钛合金零部件的多激光选区熔化和多激光冲击强化复合的增材制造方法,该零件的每一层成形层都需要进行lsp处理,其步骤包括:

57.s1如图3所示,成形缸5内的基板16在丝杆17带动下向下运动一定距离,使基板16表面低于工作台4表面,两者的高度差控制为金属粉末层6的厚度,随后,在基板16表面铺置第一层金属粉末层6;

58.s2调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和

第一加工单元阵列1位于工作台4上方偏左的区域,第二加工单元阵列2位于第一加工单元阵列1和成形缸5之间;

59.s3如图4、5中(a)所示:

60.第(i)步,第二加工单元阵列2向右运动,使其有效扫场恰好完全位于金属粉末层6上方,然后第二加工单元阵列2所含的4个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;

61.第(ii)步,第二加工单元阵列2继续向右运动至下一个工位上方;同时,一方面,第一加工单元阵列1也向右运动,使其有效扫场恰好覆盖第二加工单元阵列2在上一个工位所形成的slm成形层;另一方面,复合板7也向右运动至第二加工单元阵列2在上一个工位所形成的slm成形层上方,并且向下移动至接触第二加工单元阵列在上一个工位所形成的slm成形层;

62.第(iii)步,第二加工单元2阵列所含的4个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;同时,第一加工单元阵列1所含的4个加工单元3同步输出纳秒脉冲光纤激光束15,完成第二加工单元阵列2在上一个工位所形成的slm成形层的lsp处理,lsp处理完成后复合板7向上移动进而脱离与slm成形层的接触;对于成形层上任意一处区域,一方面,控制其激光选区熔化成形结束时间与激光冲击强化开始时间的间隔不超过2.5min;另一方面,控制激光冲击强化作用区域的深度达到激光选区熔化成形层厚度的90%~100%;

63.第(iv)步,第二加工单元阵列2按照第(ii)、(iii)步继续完成后续工位的多激光slm成形;同时,第一加工单元阵列1和复合板7也按照第(ii)、(iii)步继续完成第二加工单元阵列2在后续工位所形成的slm成形层的多激光lsp处理;如此,直到第一层成形层18的slm成形和lsp处理全部完成;

64.s4成形缸内的基板在丝杆带动下向下运动一定距离,使第一层成形层18表面低于工作台表面,两者的高度差控制为金属粉末层的厚度;随后,在第一层成形层18表面铺置第二层金属粉末层6;

65.s5如图6所示,调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和第二加工单元阵列2位于工作台4上方偏右的区域,第一加工单元阵列1位于第二加工单元阵列2和成形缸5之间;

66.s6如图7、8中(a)所示:

67.第(i)步,第一加工单元阵列1向左运动,使其有效扫场恰好完全位于金属粉末层6上方;然后,第一加工单元阵列1所含的4个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;

68.第(ii)步,第一加工单元阵列1继续向左运动至下一个工位上方;同时,一方面,第二加工单元阵列2也向左运动,使其有效扫场恰好覆盖第一加工单元阵列1在上一个工位所形成的slm成形层;另一方面,复合板7也向左运动至第一加工单元阵列1在上一个工位所形成的slm成形层上方,并且向下移动至接触第一加工单元阵列1在上一个工位所形成的slm成形层;

69.第(iii)步,第一加工单元阵列1所含的4个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;同时,第二加工单元阵列2所含的4个加工单元3同步输出

纳秒脉冲光纤激光15,完成第一加工单元阵列1在上一个工位所形成的slm成形层的lsp处理,lsp处理完成后复合板7向上移动进而脱离与slm成形层的接触;对于成形层上任意一处区域,一方面,控制其激光选区熔化成形结束时间与激光冲击强化开始时间的间隔不超过2.5min;另一方面,控制激光冲击强化作用区域的深度达到slm成形层厚度的90%~100%;

70.第(iv)步,第一加工单元阵列1按照第(ii)、(iii)步继续完成后续工位的多激光slm成形;同时,第二加工单元阵列2和复合板7也按照第(ii)、(iii)步继续完成第一加工单元阵列1在后续工位所形成的slm成形层的lsp处理;如此,直到第二层成形层19的slm成形和lsp处理全部完成;

71.s7如图9所示,调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和第一加工单元阵列1位于工作台4上方偏左的区域,第二加工单元阵列2位于第一加工单元阵列1和成形缸5之间;

72.s8参照步骤s2-s7,依次完成后续成形层的slm成形和lsp处理,从而完成tc4钛合金金属零部件的“slm+lsp”复合增材制造。

73.实施例2

74.一种多激光选区熔化和冲击强化复合的增材制造设备,其包括一组加工组件,并且第一加工单元阵列1和第二加工单元阵列2均包含8个沿前后方向阵列的加工单元3;每个加工单元3的第一准直镜12外接波长为1064nm、最大功率为500w的连续光纤激光器,第二准直镜13外接波长为532nm、单脉冲能量为0.1-50j、脉宽为1-30ns、频率为0.5-50hz的纳秒脉冲激光器。

75.依托上述设备,本发明进一步提供了一种gh4169镍基高温合金零件的多激光选区熔化和多激光冲击强化复合的增材制造方法,该零件仅在成形奇数成形层时需要进行lsp处理,其步骤包括:

76.s1如图3所示,成形缸5内的基板16在丝杆17带动下向下运动一定距离,使基板16表面低于工作台4表面,两者的高度差控制为金属粉末层6的厚度,随后,在基板16表面铺置第一层金属粉末层6;

77.s2调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和第一加工单元阵列1位于工作台4上方偏左的区域,第二加工单元阵列2位于第一加工单元阵列1和成形缸5之间;

78.s3如图4、5中(a)所示:

79.第(i)步,第二加工单元阵列2向右运动,使其有效扫场恰好完全位于金属粉末层6上方;然后,第二加工单元阵列2所含的8个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;

80.第(ii)步,第二加工单元阵列2继续向右运动至下一个工位上方;同时,一方面,第一加工单元阵列1也向右运动,使其有效扫场恰好覆盖第二加工单元阵列2在上一个工位所形成的slm成形层;另一方面,复合板7也向右运动至第二加工单元阵列2在上一个工位所形成的slm成形层上方,并且向下移动至接触第二加工单元阵列在上一个工位所形成的slm成形层;

81.第(iii)步,第二加工单元2阵列所含的8个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;同时,第一加工单元阵列1所含的8个加工单元3同步输出

纳秒脉冲光纤激光15,完成第二加工单元阵列2在上一个工位所形成的slm成形层的lsp处理,lsp处理完成后复合板7向上移动进而脱离与slm成形层的接触;对于成形层上任意一处区域,一方面,控制其激光选区熔化成形结束时间与激光冲击强化开始时间的间隔不超过3min;另一方面,控制激光冲击强化作用区域的深度达到slm成形层厚度的100%~120%;

82.第(iv)步,第二加工单元阵列2按照第(ii)、(iii)步继续完成后续工位的多激光slm成形;同时,第一加工单元阵列1和复合板7也按照第(ii)、(iii)步继续完成第二加工单元阵列2在后续工位所形成的slm成形层的多激光lsp处理,如此,直到第一层成形层18的slm成形和lsp处理全部完成;

83.s4成形缸5内的基板16在丝杆17带动下向下运动一定距离,使第一层成形层18表面低于工作台表面,两者的高度差控制为金属粉末层6的厚度;随后,在第一层成形层18表面铺置第二层金属粉末层6;

84.s5如图6所示,调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和第二加工单元阵列2位于工作台4上方偏右的区域,第一加工单元阵列1位于第二加工单元阵列2和成形缸5之间;

85.s6如图7、8中(b)所示:

86.第(i)步,第一加工单元阵列1和第二加工单元阵列2都向左运动,使第二加工单元阵列2的有效扫场恰好完全位于金属粉末层6上方并且和第一加工单元阵列1的有效扫场沿铺粉方向保持一定重合;然后,第一加工单元阵列1所含的8个加工单元3和第二加工单元阵列2所含的8个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;

87.第(ii)步,第一加工单元阵列1和第二加工单元阵列2按照第(i)步继续完成后续工位的多激光slm成形;如此,直到第二层成形层19的slm成形全部完成;

88.s7如图9所示,调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和第一加工单元阵列1位于工作台4上方偏左的区域,第二加工单元阵列2位于第一加工单元阵列1和成形缸5之间;

89.s8参照步骤s2-s7,依次交替完成后续奇数成形层的slm成形+lsp处理和偶数成形层的slm成形,从而完成gh4169镍基高温合金零件的“slm+lsp”复合增材制造。

90.实施例3

91.一种多激光选区熔化和冲击强化复合的增材制造设备,其包括一组加工组件,并且第一加工单元阵列1和第二加工单元阵列2均包含8个沿前后方向阵列的加工单元3;每个加工单元3的第一准直镜12外接波长为1064nm、最大功率为500w的连续光纤激光器,第二准直镜13外接波长为532nm、单脉冲能量为0.1-50j、脉宽为1-30ns、频率为0.5-50hz的纳秒脉冲激光器。

92.依托上述设备,本发明进一步提供了一种304奥氏体不锈钢零件的多激光选区熔化和多激光冲击强化复合的增材制造方法,该零件仅在成形偶数成形层时需要进行lsp处理,其步骤包括:

93.s1如图3所示,成形缸5内的基板16在丝杆17带动下向下运动一定距离,使基板16表面低于工作台4表面,两者的高度差控制为金属粉末层6的厚度,随后,在基板16表面铺置第一层金属粉末层6;

94.s2调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和

第一加工单元阵列1位于工作台4上方偏左的区域,第二加工单元阵列2位于第一加工单元阵列1和成形缸5之间;

95.s3如图4、5中(b)所示:

96.第(i)步,第一加工单元阵列1和第二加工单元阵列2都向右运动,使第一加工单元阵列1的有效扫场恰好完全位于金属粉末层6上方并且和第二加工单元阵列2的有效扫场沿铺粉方向保持一定重合;然后,第一加工单元阵列1所含的8个加工单元3和第二加工单元阵列2所含的8个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;

97.第(ii)步,第一加工单元阵列1和第二加工单元阵列2按照第(i)步继续完成后续工位的多激光slm成形;如此,直到第一层成形层18的slm成形全部完成;

98.s4成形缸5内的基板16在丝杆17带动下向下运动一定距离,使第一层成形层18表面低于工作台表面,两者的高度差控制为金属粉末层6的厚度;随后,在第一层成形层18表面铺置第二层金属粉末层6;

99.s5如图6所示,调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和第二加工单元阵列2位于工作台4上方偏右的区域,第一加工单元阵列1位于第二加工单元阵列2和成形缸5之间;

100.s6如图7、8中(a)所示:

101.第(i)步,第一加工单元阵列1向左运动,使其有效扫场恰好完全位于金属粉末层6上方;然后,第一加工单元阵列1所含的8个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;

102.第(ii)步,第一加工单元阵列1继续向左运动至下一个工位上方;同时,一方面,第二加工单元阵列2也向左运动,使其有效扫场恰好覆盖第一加工单元阵列1在上一个工位所形成的slm成形层;另一方面,复合板7也向左运动至第一加工单元阵列1在上一个工位所形成的slm成形层上方,并且向下移动至接触第一加工单元阵列1在上一个工位所形成的slm成形层;

103.第(iii)步,第一加工单元1阵列所含的8个加工单元3同步输出连续光纤激光14,完成当前工位的多激光slm成形;同时,第二加工单元阵列2所含的8个加工单元3同步输出纳秒脉冲光纤激光15,完成第一加工单元阵列1在上一个工位所形成的slm成形层的lsp处理,lsp处理完成后复合板7向上移动进而脱离与slm成形层的接触;对于成形层上任意一处区域,一方面,控制其激光选区熔化成形结束时间与激光冲击强化开始时间的间隔不超过2min;另一方面,控制激光冲击强化作用区域的深度达到slm成形层厚度的80%~90%;

104.第(iv)步,第一加工单元阵列1按照第(ii)、(iii)步继续完成后续工位的多激光slm成形;同时,第二加工单元阵列2和复合板7也按照第(ii)、(iii)步继续完成第一加工单元阵列1在后续工位所形成的slm成形层的多激光lsp处理,如此,直到第二层成形层19的slm成形和lsp处理全部完成;

105.s7如图9所示,调整第一加工单元阵列1、第二加工单元阵列2和复合板7的位置,使复合板7和第一加工单元阵列1位于工作台4上方偏左的区域,第二加工单元阵列2位于第一加工单元阵列1和成形缸5之间;

106.s8参照步骤s2-s7,依次交替完成后续偶数成形层的slm成形+lsp处理和偶数成形层的slm成形,从而完成304奥氏体不锈钢零件的“slm+lsp”复合增材制造。

107.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。