1.一种用于镁铝合金的锻造装置,用于锻造加工镁铝合金,本实用新型涉及镁铝合金加工设备技术领域。

背景技术:

2.有色金属合金中的镁铝合金,是最常用的有色轻金属合金材料,镁铝合金比重小、密度小、重量轻,常在军事工业、汽车工业、电子工业、航空航天工业领域得到应用;但由于它的轻金属结构特性,尤其是它的高温力学性能和热性能较低,极大的限制了它的应用范围。

3.为了改变镁铝合金的金相结构,使镁铝合金既具备低密度、低热膨胀系数,又具备高强度、高模量,必须对镁铝合金进行增强处理,目前,镁铝合金的增强处理方法有多种形式,例如电化学处理法、化学氧化处理法、有机涂层法、金属镀层法、这些处理方法设备投资大,成本高,限制了大规模的工业化应用。

技术实现要素:

4.本实用新型的目的在于:提供一种用于镁铝合金的锻造装置,简化了锻造设备,优化了锻造镁铝合金的效果。

5.本实用新型采用的技术方案如下:一种用于镁铝合金的锻造装置,包括熔炼炉、加气机构、浇铸机构、控制箱,所述熔炼炉顶部设置有加料漏斗,内部设置有搅拌机构,一侧顶部与加气机构连通,另一侧底部与浇铸机构连通,所述控制箱分别通过导线与熔炼炉、加气机构、浇铸机构连接。

6.所述加气机构包括气体箱、气体管、气体阀,所述气体管一端与气体箱连通,另一端与熔炼炉连通,该气体管上设置有气体阀,在强化处理的过程中,需要在某种气体的保护下金相反应,该设置为加气提供便利。

7.所述气体箱内设置有三个区间,分别填充有不同的气体,并分别通过带阀门的分支管与气体管连通,可以选择使用不同的气体强化处理。

8.所述搅拌机构包括搅拌叶片和电机,所述电机设置在熔炼炉的顶部,该电机的输出轴伸入熔炼炉内与搅拌叶片连接,该搅拌叶片呈旋涡形,旋涡形搅拌叶片使金液流速更快,反应更快、更均匀,提高反应效率。

9.所述浇铸机构包括回收机构、上模、下模、下压机构、底座、导向杆、微型泵、浇铸阀、浇铸管,所述底座的中部与下模连接,该底座的四角分别设置有导向杆,该导向杆上连接有下压机构,所述下压机构的下方对应下模设置有上模,该上模的一侧设置有回收机构,所述浇铸管一端与熔炼炉连接,另一端与下模连通,所述浇铸管上设置有微型泵和浇铸阀,所述微型泵、浇铸阀、下压机构、回收机构与控制箱电性连接,该种结构使浇铸更方便,且无浪费。

10.所述回收机构包括溢出管、回收箱、回流管、回流阀,所述回收箱的上侧通过溢出

管与上模的空腔连通,下侧通过回流管与熔炼炉连通,该回流管上设置有回流阀,所述回流阀与控制箱电性连接,回收金液直接流回再利用,使回收效率更高。

11.所述回收箱内设置有电加热器,该电加热器与控制箱电性连接,避免液体固化。

12.所述下压机构包括下压板、拉力弹簧、压力弹簧、上压板、导向套架、螺纹套筒、丝杠螺杆、推压电机,所述拉力弹簧外套设有压力弹簧,所述下压板与上压板通过矩阵设置的拉力弹簧、压力弹簧连接,该下压板的底部与上模连接,上压板的顶部中心处与螺纹套筒连接,该螺纹套筒内设置有丝杠螺杆,该丝杠螺杆与固定在导向套架上的推压电机连接,该导向套架的四角底部与导向杆连接,所述推压电机与控制箱电性连接,启动推压电机顺时针转动,带动上模向下移动,上模向下模逐渐移动的过程中,通过拉力弹簧、压力弹簧缓冲,可避免上模、下模拼合时损坏,当需分开上模、下模时,推压电机逆时针转动,带动上模向上移动,分开上模、下模。

13.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

14.本实用新型通过在熔炼炉内增加了搅拌机构、加料漏斗和加气机构,使熔炼炉熔炼镁铝合金液的过程中,对金液进行强化处理,提高了镁铝合金的品质;

15.本实用新型通过在上模设置弹性结构的下压机构,使上模下压合并时,不易损坯模具,而在上模上设置有溢出管,使多余的金液通过溢出管流向收集箱,最终回流到熔炼炉,实现废液高效回收再利用。

附图说明

16.本实用新型将通过例子并参照附图的方式说明,其中:

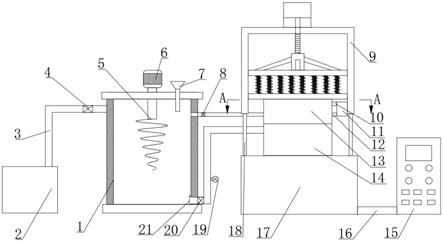

17.图1是本实用新型结构示意图;

18.图2是本实用新型a-a剖视结构示意图;

19.图3是本实用新型下压机构主视结构示意图;

20.图4是本实用新型下压机构仰视结构示意图;

21.图中标记为:1-熔炼炉,2-气体箱,3-气体管,4-气体阀,5-搅拌叶片,6-电机,7-加料漏斗,8-回流阀,9-下压机构,10-溢出管,11-回收箱,12-回流管,13-上模,14-下模,15-控制箱,16-导线,17-底座,18-导向杆,19-微型泵,20-浇铸阀,21-浇铸管,91-下压板,92-拉力弹簧,93-压力弹簧,94-上压板,95-导向套架,96-螺纹套筒,97-丝杠螺杆,98-推压电机。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例1

24.如图1-4所示,一种用于镁铝合金的锻造装置,包括熔炼炉1、加气机构、浇铸机构、控制箱15,所述熔炼炉1顶部设置有加料漏斗7,内部设置有搅拌机构,一侧顶部与加气机构连通,另一侧底部与浇铸机构连通,所述控制箱15分别通过导线16与熔炼炉1、加气机构、浇

铸机构连接。

25.本实用新型的工作原理为:本实用新型通过熔炼炉1熔炼镁铝合金液,通过加料漏斗7添加碳化硅粉,严格控制镁铝合金液与碳化硅粉的质量比例,使镁铝合金+碳化硅粉是在液态、加热、高转数下进行搅拌,并通过气体箱2输入sf6+co2气体,使锻造金液是在sf6+co2气体保护下完成的,得到处理后的金液,再通过浇铸管21将金液输送到模具内,该模具由上模13、下模14拼接而成,下模14与浇铸管21连通,上模13与溢出管10连通,多出的金液通过回收箱11收集并通过回流管12返回到熔炼炉1,上模13的下压机构9设计为弹性结构,使上模13、下模14接合时,不易损坏。

26.实施例2

27.在实施例1的基础上,所述加气机构包括气体箱2、气体管3、气体阀4,所述气体管3一端与气体箱2连通,另一端与熔炼炉1连通,该气体管3上设置有气体阀4,在强化处理的过程中,需要在某种气体的保护下金相反应,该设置为加气提供便利。

28.实施例3

29.在实施例2的基础上,所述气体箱2内设置有三个区间,分别填充有不同的气体,并分别通过带阀门的分支管与气体管3连通,可以选择使用不同的气体强化处理。

30.实施例4

31.在实施例1的基础上,所述搅拌机构包括搅拌叶片5和电机6,所述电机6设置在熔炼炉1的顶部,该电机6的输出轴伸入熔炼炉1内与搅拌叶片5连接,该搅拌叶片5呈旋涡形,旋涡形搅拌叶片5使金液流速更快,反应更快、更均匀,提高反应效率。

32.实施例5

33.在实施例1的基础上,所述浇铸机构包括回收机构、上模13、下模14、下压机构9、底座17、导向杆18、微型泵19、浇铸阀20、浇铸管21,所述底座17的中部与下模14连接,该底座17的四角分别设置有导向杆18,该导向杆18上连接有下压机构9,所述下压机构9的下方对应下模14设置有上模13,该上模13的一侧设置有回收机构,所述浇铸管21一端与熔炼炉1连接,另一端与下模14连通,所述浇铸管21上设置有微型泵19和浇铸阀20,所述微型泵19、浇铸阀20、下压机构9、回收机构与控制箱15电性连接,该种结构使浇铸更方便,且无浪费。

34.实施例6

35.在实施例5的基础上,所述回收机构包括溢出管10、回收箱11、回流管12、回流阀8,所述回收箱11的上侧通过溢出管10与上模13的空腔连通,下侧通过回流管12与熔炼炉1连通,该回流管12上设置有回流阀8,所述回流阀8与控制箱15电性连接,回收金液直接流回再利用,使回收效率更高。

36.实施例7

37.在实施例6的基础上,所述回收箱11内设置有电加热器,该电加热器与控制箱15电性连接,避免液体固化。

38.实施例8

39.在实施例5的基础上,所述下压机构9包括下压板91、拉力弹簧92、压力弹簧93、上压板94、导向套架95、螺纹套筒96、丝杠螺杆97、推压电机98,所述拉力弹簧92外套设有压力弹簧93,所述下压板91与上压板94通过矩阵设置的拉力弹簧92、压力弹簧93连接,该下压板91的底部与上模13连接,上压板94的顶部中心处与螺纹套筒96连接,该螺纹套筒96内设置

有丝杠螺杆97,该丝杠螺杆97与固定在导向套架95上的推压电机98连接,该导向套架95的四角底部与导向杆18连接,所述推压电机98与控制箱15电性连接,启动推压电机98顺时针转动,带动上模13向下移动,上模13向下模14逐渐移动的过程中,通过拉力弹簧92、压力弹簧93缓冲,可避免上模13、下模14拼合时损坏,当需分开上模13、下模14时,推压电机98逆时针转动,带动上模13向上移动,分开上模13、下模14。

40.以上所述,仅为本实用新型的较佳实施例,并不用以限制本实用新型,本实用新型的专利保护范围以权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。