1.本发明涉及发动机气道砂芯技术领域,特别涉及一种发动机气道砂芯装置。

背景技术:

2.随着发动机技术的发展,燃烧技术的研究深入,发动机燃烧技术正在向多元化,精细化发展。为了应对越来越苛刻的排放需求,越来越高的燃油经济性的需求,再加上不同的新能源的加入,动力总成结构的复杂化,使得发动机的燃烧方式变得更加特定化,这就导致了一个系列产品出现多种燃烧方式的情况。

3.为了应对这种情况,我们往往需要对应生产多种进气道结构的缸盖产品,以满足各种发动机对进气量和涡流比的不同需求,这样就会导致缸盖的产品种类繁多,生产管理复杂,仓储成本提高,生产节拍下降等一系列的问题。

技术实现要素:

4.为了解决上述问题,本发明提供了一种发动机气道砂芯装置,采用的技术方案如下:一种发动机气道砂芯装置,其特征在于,主要包括外侧进气道、内侧进气道、切向气道以及螺旋气道,所述外侧进气道和内侧进气道的出气口分别与切向进气道和螺旋进气道相连,并且外侧进气道与螺旋气道之间相连通,所述切向气道和螺旋气道出气口分别设置有第一砂芯工艺支撑柱和第二砂芯工艺支撑柱,所述第二砂芯工艺支撑柱与螺旋气道之间偏心分布,且靠近螺旋气道进气口一侧的体积小于远离进气口一侧的体积。

5.优选的,所述外侧进气道与螺旋气道连通。

6.优选的,所述第一砂芯工艺支撑柱与切向气道同轴心分布。

7.本发明的有益效果在于:通过对发动机缸盖采用不同的刀具进行加工后,便可获得不同的进气流量系数和涡流比,不再需要针对不同发动机燃烧需求准备各种不同的气道砂芯,仓储各种不同总类的缸盖毛坯,仅需要一种缸盖便可以覆盖之前多种缸盖的需求,仅需要通过机加工进行产品的区分,这样可以极大的降低缸盖的制造,运输,管理,仓储等生产环节成本;同时由于没有了不同产品的区分,省去了产品切换时大量的时间和人力消耗,提高生产效率的同时极大的压缩了产品成本,提高产品竞争力。

附图说明

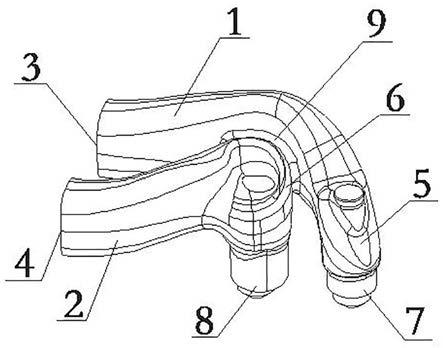

8.图1 、图2为本发明结构示意图图3为本发明结构的俯视示意图图4为本发明气道砂芯毛坯加工示意图图5为气道砂芯加工后的缸盖气道内腔结构示意图图6为气道砂芯按照大锥角加工后的气体流向示意图图7为气道砂芯按照小锥角加工后的气体流向示意图

图8为气道砂芯底部详细结构示意图其中,1-外侧进气道,2-内侧进气道,3-外侧进气道进气口,4-内侧进气道进气口,5-切向气道,6-螺旋气道,7-第一砂芯工艺支撑柱,8-第二砂芯工艺支撑柱,9-内外进气道连通区,10-切向进气道待加工区域,11-螺旋进气道待加工区域,12-切向进气道加工后区域,13-螺旋进气道加工后区域,14-气门座圈内腔,15-缸盖引流槽。

具体实施方式

9.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

10.在发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

11.如图1-8所示的发动机气道砂芯装置,主要包括外侧进气道1、内侧进气道2、切向进气道5、螺旋进气道6,外侧进气道进气口3和内侧进气道进气口4之间通过进气歧管相连,外侧进气道1出气口与切向气道5相连,内侧进气道2出气口与螺旋气道6相连,而且螺旋气道6与外侧进气道1之间存在部分连通,切向气道5和螺旋气道6的出气口下方位置分别设置有第一砂芯工艺支撑柱7和第二砂芯工艺支撑柱8,两工艺支撑柱在铸造过程中为气道砂芯提供连接和支撑的作用,保证了气道砂芯和其它部件砂芯的相对位置,而且,第一砂芯工艺支撑柱7与切向气道5之间同轴心分布,第二砂芯工艺支撑柱8与螺旋气道6之间偏心分布,即靠近螺旋气道6进气口一侧的体积小于远离螺旋气道6进气口一侧的体积。

12.铸造缸盖毛坯时,铸造完成后第一砂芯工艺支撑柱7和第二砂芯工艺支撑柱8的结构被保留下来,成为气道一部分,螺旋气道6底部的第二砂芯工艺支撑柱8采用了偏心设计,操作人员可根据不同型号产品或者发动机对进气量和涡流比的不同需求对切向进气道待加工区域10和螺旋进气道待加工区域11进行机加工,同时在气道底部安装气门座圈以及加工出气体导流槽,形成最终的气道结构形状。

13.具体的:切向气道5的底部采用大锥角的刀具进行加工,保证气道底面和气门座圈内腔14上端面可以较好的结合,保证切向气道5进气顺畅,进气量充足。

14.螺旋气道6底部当采用大椎角的刀具进行加工时,如图6所示,靠近进气口的第二砂芯工艺支撑柱8被加工掉一部分,而远离进气口的工艺支撑柱几乎没有被加工到,这样的加工结果导致了在机加工后,螺旋气道6底部的第二砂芯工艺支撑柱8结构被保留大半,在靠近内侧进气道进气口2的方向存在一个明显的折角,这个结构导致了气体经过内侧进气道2后向下的通道被部分阻隔,大部分的气体冲向螺旋气道6壁面,经过壁面的引流之后螺旋向下进入缸体,通过这种方式便可获得较高的发动机涡流比。

15.而螺旋气道6底部采用小锥角刀具进行加工时,如图7所示,由于刀具整体直径较大,可以将第二砂芯工艺支撑柱8全都去除,使得螺旋气道6底部成为直筒状结构,当气体经

过进气道2后,大部分气体直接向下流向缸体,而撞击避免螺旋向下的气体占比下降,可获得较小的发动机涡流比。

16.对发动机缸盖采用不同的刀具进行加工后,便可获得不同的进气流量系数和涡流比,不再需要针对不同发动机燃烧需求准备各种不同的气道砂芯,仓储各种不同总类的缸盖毛坯,仅需要一种缸盖便可以覆盖之前多种缸盖的需求,仅需要通过机加工进行产品的区分,这样可以极大的降低缸盖的制造,运输,管理,仓储等生产环节成本,同时由于没有了不同产品的区分,省去了产品切换时大量的时间和人力消耗,提高生产效率的同时极大的压缩了产品成本,提高产品竞争力。

17.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

技术特征:

1.一种发动机气道砂芯装置,其特征在于,主要包括外侧进气道、内侧进气道、切向气道以及螺旋气道,所述外侧进气道和内侧进气道的出气口分别与切向进气道和螺旋进气道相连,并且外侧进气道与螺旋气道之间相连通,所述切向气道和螺旋气道出气口分别设置有第一砂芯工艺支撑柱和第二砂芯工艺支撑柱,所述第二砂芯工艺支撑柱与螺旋气道之间偏心分布,且靠近螺旋气道进气口一侧的体积小于远离进气口一侧的体积。2.根据权利要求1所述的发动机气道砂芯装置,其特征在于,所述外侧进气道与螺旋气道连通。3.根据权利要求1所述的发动机气道砂芯装置,其特征在于,所述第一砂芯工艺支撑柱与切向气道同轴心分布。

技术总结

为了解决发动机缸盖多种规格制造效率低的问题,本发明提供了一种发动机气道砂芯装置,主要包括外侧进气道、内侧进气道、切向气道以及螺旋气道,所述外侧进气道和内侧进气道的出气口分别与切向进气道和螺旋进气道相连,并且外侧进气道与螺旋气道之间相连通,所述切向气道和螺旋气道出气口分别设置有第一砂芯工艺支撑柱和第二砂芯工艺支撑柱,所述第二砂芯工艺支撑柱与螺旋气道之间偏心分布,且靠近螺旋气道进气口一侧的体积小于远离进气口一侧的体积,通过对发动机缸盖采用不同的刀具进行加工后,便可获得不同的进气流量系数和涡流比,不再需要针对不同发动机燃烧需求准备各种不同的气道砂芯。不同的气道砂芯。不同的气道砂芯。

技术研发人员:孙晨 闫善恒 胡友瑞 王轲 范岚岚 刘冰 李建锋

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:2021.11.04

技术公布日:2022/1/28