1.本发明涉及打磨设备相关领域,具体涉及一种机器人手持式力控砂带机。

背景技术:

2.现有砂带机多为固定式砂带机,采用机器人抓取工件至固定式砂带机上进行打磨作业,受到机器人载荷和作业范围的限制,固定式砂带机多适用于小件打磨作业,遇到大而重的工件进行打磨作业时,就无法用机器人抓取工件到传统的固定式砂带机上进行打磨作业,此时提供一种砂带机可实时变换工作位置及工作状态以完成大而重工件的打磨作业就变得尤为重要,机械人手持式砂带机就因此深受行业内的青睐,然而现有的砂带机结构比较庞大笨重,无法适应机器人的灵活作业,同时,手持式砂带机与机器人结合后,磨削及抛光的精度很难控制,无法实现高精度的磨削作业。

技术实现要素:

3.本发明的目的在于解决大而重工件的打磨作业中存在的技术问题,现提供一种机器人手持式力控砂带机,适用于大而重工件的打磨作业,作业灵活、结构紧凑;可实时调整打磨的压紧力、磨削线速度;驱动扭矩输出恒定,砂带线速度、扭矩控制精准;磨削精度及一致性高度可控。

4.本发明所解决的技术问题可以采用以下技术方案来实现:

5.一方面,本发明提供一种机器人手持式力控砂带机,包括砂带机本体,所述砂带机本体包括砂带、打磨轮、涨紧轮、砂带主动轮、安装基座,所述砂带绕设在所述打磨轮、涨紧轮、砂带主动轮外侧,所述安装基座包括前基板、后基板、连接板,所述连接板连接前、后基板,所述打磨轮与所述安装基座的一端连接板可转动连接,所述砂带主动轮两轴端分别与所述前、后基板一端可转动连接,所述后基板上连接有伺服电机,所述伺服电机的轴端连接有主同步轮,所述砂带主动轮轴端连接有从同步轮,所述主同步轮与所述从同步轮通过同步带连接,所述涨紧轮可转动连接在所述安装基座的另一端,所述涨紧轮转轴连接涨紧调偏机构。

6.作为一种优选方案,所述砂带机本体上设有砂带偏移传感器。

7.作为一种优选方案,所述涨紧调偏机构包括涨紧气缸、直线推杆,所述涨紧气缸的伸缩端缸体连接有前偏转连接片,所述前偏转连接片上设有可供涨紧气缸推杆通过的空心轴套,所述前偏转连接片上的空心轴套外壁通过轴承与前轴承座转动连接,所述涨紧气缸缸体另一端连接有后偏转连接片,所述后偏转连接片上设有连接轴,所述连接轴通过轴承与后轴承座转动连接,所述前、后轴承座与所述安装基座上的连接板连接,所述涨紧轮可转动连接在安装架上,所述涨紧气缸的推杆与所述安装架连接,所述直线推杆的轴端通过销轴与旋转座转动连接,所述旋转座与所述前偏转连接片连接,所述直线推杆的另一端通过连接座与所述前基板连接。

8.作为进一步优选方案,所述安装架上连接有导向杆,所述涨紧气缸上设有导向座,

所述导向座上设有可供导向杆通过的导向孔,所述导向座两端分别与所述前、后偏转连接片连接。

9.作为一种优选方案,所述砂带主动轮与所述涨紧轮之间的连接板上连接有平板磨顶出机构,所述平板磨顶出机构包括平面支撑板、推杆气缸,所述平面支撑板的内侧设有至少两个导向柱,所述连接板上设有与所述导向柱相适配的导向套,所述推杆气缸的推杆可推动所述平面支撑板沿导向柱滑动压紧所述砂带。

10.作为进一步优选方案,所述推杆气缸的推杆推动所述平面支撑板沿所述导向柱滑动行程l为5-10mm。

11.作为一种优选方案,所述砂带机本体设有砂带断带检测报警装置。

12.作为一种优选方案,所述砂带机本体连接浮动力控装置,所述浮动力控装置与工业机器人手臂相连接。

13.作为进一步优选方案,所述浮动力控装置包括信号采集卡、加速度传感器、位移传感器、高精度力传感器、气动电磁阀、精密比例阀、低摩擦气缸、滑动组件,所述加速度传感器、位移传感器、高精度力传感器分别与所述信号采集卡电连接,所述信号采集卡通过以太网与控制单元连接,所述精密比例阀输出端与所述气动电磁阀输入端气连接,所述气动电磁阀输出端与所述低摩擦气缸气动连接,所述低摩擦气缸的活塞杆与所述滑动组件连接,所述气动电磁阀、精密比例阀分别与所述信号采集卡电连接,所述滑动组件连接所述砂带机本体。

14.作为更进一步优选方案,所述信号采集卡为紧凑型io控制板。

15.相较于现有技术,由于采用上述技术方案,本发明取得以下显著的有益技术效果:

16.1)适用于大而重工件的自动化磨削作业;

17.2)作业灵活、结构简单紧凑,各零部件适于批量加工,加工成本低,具有较强的推广应用价值;

18.3)可实时调整打磨的压紧力、磨削线速度;

19.4)砂带线速度、扭矩控制精确,驱动扭矩输出恒定,磨削精度及一致性高度可控。

附图说明

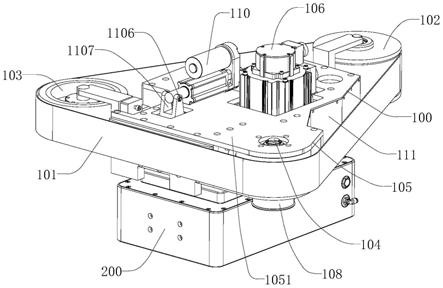

20.图1为本发明的机器人手持式力控砂带机结构示意图;

21.图2为本发明的砂带机本体前侧示意图;

22.图3为本发明的砂带机本体后侧示意图;

23.图4为本发明的涨紧调偏机构及平面磨顶出机构结构示意图;

24.图5为浮动力控装置原理框图;

25.图6为浮动力控装置中加速度传感器的数据采集图;

26.图7为浮动力控装置中位移传感器数据采集的pid闭环控制图。

27.附图标记包括:

28.100、砂带机本体;200、浮动力控装置;

29.101、砂带;102、打磨轮;103、涨紧轮;104、砂带主动轮;105、安装基座;106、伺服电机;107、主同步轮;108、从同步轮;109、同步带;110、涨紧调偏机构;111、封板;112、平板磨顶出机构;

30.1051、前基板;1052、后基板;1053、连接板;

31.1101、涨紧气缸;1102、直线推杆;1103、前偏转连接片;1104、后偏转连接片;1105、安装架;1106、销轴;1107、旋转座;1108、连接座;1109、导向杆;1110、导向座;

32.1121、平面支撑板;1122、推杆气缸;1123、导向柱;1124、导向套;

33.201、信号采集卡;202、加速度传感器;203、位移传感器;204、高精度力传感器;205、气动电磁阀;206、精密比例阀;207、低摩擦气缸;208、滑动组件;

34.l、滑动行程;

具体实施方式

35.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图和具体实施例进一步阐述本发明。

36.如图1、图2、图3、图4所示:一种机器人手持式力控砂带机,包括砂带机本体100,所述砂带机本体100包括砂带101、打磨轮102、涨紧轮103、砂带主动轮104、安装基座105,所述砂带101绕设在所述打磨轮102、涨紧轮103、砂带主动轮104外侧,所述安装基座105包括前基板1051、后基板1052、连接板1053,所述连接板1053连接前1051、后基板1052,所述打磨轮102与所述安装基座105的一端连接板1053可转动连接,所述砂带主动轮104两轴端分别与所述前1051、后基板1052一端可转动连接,所述后基板1052上连接有伺服电机106,所述伺服电机106的轴端连接有主同步轮107,所述砂带主动轮104轴端连接有从同步轮108,所述主同步轮107与所述从同步轮108通过同步带109连接,所述涨紧轮103可转动连接在所述安装基座105的另一端,所述涨紧轮103转轴连接涨紧调偏机构110。

37.本发明提供的机器人手持式力控砂带机,采用板材设计安装基座105,巧妙的将关键零部件固定安装在安装基座105的前1051、后基板1052及连接板1053上,关键零部件布局合理紧凑,方便工业机器人作业及控制,且采用伺服电机106作为驱动输出,利用同步带109传递驱动力,节省空间且可方便实时调整、控制砂带101线速度,涨紧调偏机构110用于实时调整涨紧轮103的涨紧状态并及时修正涨紧轮103的偏移位移,使砂带机本体100时刻处于最佳工作状态,有效保证打磨的精度。同时,安装基座105的内部空腔方便电动元件的走线及气动元件的管路布置,最后用封板111将安装基座105内部空腔封闭,将电线和气管收纳在安装基座105内,排除外界对各元器件的干扰,延长各部件的使用寿命,整体结构视觉上高端精美。

38.作为一种优选方案,所述砂带机本体100上设有砂带偏移传感器。通过砂带偏移传感器实时采集砂带101的工作状态及偏移位移,为控制端实时向涨紧调偏机构110发出指令提供准确的数据支撑。

39.如图1、图2、图3、图4所示:作为一种优选方案,所述涨紧调偏机构110包括涨紧气缸1101、直线推杆1102,所述涨紧气缸1101的伸缩端缸体连接有前偏转连接片1103,所述前偏转连接片1103上设有可供涨紧气缸1101推杆通过的空心轴套,所述前偏转连接片1103上的空心轴套外壁通过轴承与前轴承座转动连接,所述涨紧气缸1101缸体另一端连接有后偏转连接片1104,所述后偏转连接片1104上设有连接轴,所述连接轴通过轴承与后轴承座转动连接,所述前、后轴承座与所述安装基座105上的连接板1053连接,所述涨紧轮103可转动连接在安装架1105上,所述涨紧气缸1101的推杆与所述安装架1105连接,所述直线推杆

1102的轴端通过销轴1106与旋转座1107转动连接,所述旋转座1107与所述前偏转连接片1103连接,所述直线推杆1102的另一端通过连接座1108与所述前基板1051连接。涨紧气缸1101在压缩空气的作用下推动涨紧轮103涨紧砂带101,直线推杆1102收到调偏指令,直线推杆1102的轴伸缩带动旋转座1107转动,旋转座1107带动涨紧气缸1101转动,涨紧轮103随涨紧气缸1101联动直至砂带101回归正常位置。

40.如图4所示:作为进一步优选方案,所述安装架1105上连接有导向杆1109,所述涨紧气缸1101上设有导向座1110,所述导向座1110上设有可供导向杆1109通过的导向孔,所述导向座1110两端分别与所述前1103、后偏转连接片1104连接,使涨紧轮103轴心与涨紧气缸1101的推杆轴心始终处于垂直状态,保证涨紧调偏作业精准。

41.如图2、图3、图4所示:作为一种优选方案,所述砂带主动轮104与所述涨紧轮103之间的连接板1053上连接有平板磨顶出机构112,所述平板磨顶出机构112包括平面支撑板1121、推杆气缸1122,所述平面支撑板1121的内侧设有至少两个导向柱1123,所述连接板1053上设有与所述导向柱1123相适配的导向套1124,所述推杆气缸1122的推杆可推动所述平面支撑板1121沿导向柱1123滑动压紧所述砂带101。与打磨轮102磨削相比,平板磨顶出机构112更适用于大面积平面的磨削作业。

42.如图4所示:作为进一步优选方案,所述推杆气缸1122的推杆推动所述平面支撑板1121沿所述导向柱1123滑动行程l为5-10mm,通过控制推杆气缸1122的推杆行程控制平面支撑板1121的滑动行程l,将滑动行程l控制在5-10mm,可有效地节省空间,结构显得更加紧凑。

43.作为一种优选方案,所述砂带机本体100设有砂带断带检测报警装置,防止砂带机本体100与工件发生硬摩擦误伤工件。

44.如图1所示:作为一种优选方案,所述砂带机本体100连接浮动力控装置200,所述浮动力控装置200与工业机器人手臂相连接,浮动力控装置200为砂带机本体100提供恒定的打磨压紧力,充分保证打磨精度的一致性。

45.如图1、图5所示:作为进一步优选方案,所述浮动力控装置200包括信号采集卡201、加速度传感器202、位移传感器203、高精度力传感器204、气动电磁阀205、精密比例阀206、低摩擦气缸207、滑动组件208,所述加速度传感器202、位移传感器203、高精度力传感器204分别与所述信号采集卡201电连接,所述信号采集卡201将采集的数字量和模拟量信号经过转换后通过工业以太网与控制单元完成指令交互,所述精密比例阀206输出端与所述气动电磁阀205输入端气连接,所述气动电磁阀205输出端与所述低摩擦气缸207气动连接,所述低摩擦气缸207与所述滑动组件208连接,所述气动电磁阀205、精密比例阀206分别与所述信号采集卡201电连接,所述滑动组件208连接所述砂带机本体100。

46.如图7所示:位移传感器203用于实时监测浮动力控装置200的当前位置,采用比例积分微分pid闭环控制技术,以位移为控制目标(setpoint),计算当前位置与目标位置的偏差(error),通过pid算法调节精密比例阀206输出作用力,重复以上执行,直至达到力平衡状态并停在目标允许范围的位置,最后计算出工具负载重量g。考虑现场实际工程装配时,线缆布局可能会在不同的浮动位置对浮动力控装置200造成额外的附加作用力,采用多点称重的方法尽可能减少相关的影响,即在多个位置上进行自动称重并计算出重量,并最后取平均值的作为工具负载重量g。

47.如图6所示:加速度传感器202实时反馈加速度值,信号采集卡201采集加速度值,将加速度值上传至控制单元用于计算重力分量,控制单元计算出力轴的水平夹角θ,根据向量得出工具负载在作用力方向的分量为g2=g*sinθ,在力控给定时补偿该分量,气压输出给定力时在目标力的基础上附加g2的作用力进行重力补偿,如此消除负载重力因为轴向的倾斜而对目标力大小的影响,实现目标打磨力的恒定输出控制。

48.如图6、图7所示:高精度力传感器204用于实时反馈工具负载的实际压力n1,信号采集卡201采集实际压力n1,控制单元根据信号采集卡201上传的实际压力n1与目标力比较,采用比例积分微分pid控制器,实现对目标力的更高精度的闭环控制。

49.如图5所示:通过选用低摩擦力的低摩擦气缸207提供浮动的驱动力,直线导轨作为滑动组件208,并在装配时保证工作行程内的一致性;针对固有摩擦力,采用补偿算法进行实时修正输出力,使得最终作用在工件表面的力更加恒定。控制单元实时计算浮动速度变化和运动方向,采用不同的修正量叠加到精密比例阀206的给定来驱动目标力的输出。应对不同的工况条件,设计了线性修正表,程序自动进行线性插补运算来决定修正量。

50.如图5所示:作为更进一步优选方案,所述信号采集卡201为紧凑型io控制板,可在浮动力控装置200内部就地连接各传感器和执行部件,通过工业以太网连接控制单元,上传采集的数字量和模拟量信号并接收控制指令进行相应的输出驱动,相比传统的集中控制结构,浮动力控装置200和控制单元之间无需远距离的io输入输出信号线连接,仅需连接电源和工业以太网线缆,避免了io信号远程传输过程中的繁杂布线和电磁干扰,提高了系统的抗干扰能力和可靠性,使工具浮动和打磨力控制精度显著提高。

51.综上所述可见:使用本发明提供的机器人手持式力控砂带机,可结合工业机器人自动化完成大而重工件的磨削作业;可实时调整打磨的压紧力、磨削线速度;砂带101线速度、扭矩控制精确,驱动扭矩输出恒定,磨削精度及一致性高度可控;结构简单紧凑、作业灵活,各零部件适于批量加工,加工成本低,相比较现有砂带机在磨削大而重的工件时具有显著的进步,具有较强的推广应用价值。

52.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。