1.本实用新型涉及金属连续铸造技术领域,具体涉及一种高拉速矩形坯连铸结晶器铜管。

背景技术:

2.结晶器铜管的冷却效果直接影响连铸坯的拉速、铸坯质量和结晶器铜管的使用寿命。现有技术采用在结晶器铜管的外表面设置冷却水槽的方法来解决矩形坯连铸结晶器铜管温度分布不均匀、冷却强度相对较弱的问题,以期提高金属连铸拉坯速度,从而提高金属连铸生产效率,保证铸坯质量,提高结晶器铜管的使用寿命。但在生产实践中,由于结晶器铜管的液面区与高于1500℃以上的高温钢水直接接触,受高温作用会造成结晶器铜管液面区基体软化,使结晶器铜管在液面区域发生高温变形,并且铜管基体开槽后强度、刚度降低加剧了铜管液面区域的高温变形。结晶器铜管液面区出现变形,使结晶器铜管液面区锥度发生变化,造成拉坯过程中钢坯出现脱方和漏钢,从而影响到金属连铸的拉坯速度、铸坯的成型质量和结晶器铜管的使用寿命。

技术实现要素:

3.本实用新型的目的在于针对上述问题,提供一种高拉速矩形坯连铸结晶器铜管,其通过缩减结晶器铜管液面区水槽的宽度,提高冷却水流过宽度缩减段水槽的流速,实现对结晶器铜管液面高温区的超强冷却,降低结晶器铜管液面区域的温度,同时提高结晶器铜管液面区的强度和刚度,避免结晶器铜管在液面区发生变形,保证结晶器铜管液面区锥度,提高铸坯成型质量,实现高效连铸,并且提高结晶器铜管的使用寿命。

4.实现上述目的的技术方案是:一种高拉速矩形坯连铸结晶器铜管,包括矩形结晶器铜管,在所述矩形结晶器铜管的外侧面分布有呈矩形截面的纵向水槽,所述水槽的宽度在所述矩形结晶器铜管的液面区缩减30%-40%,水槽宽度缩减段的上端与所述矩形结晶器铜管上端面的距离为50mm-80mm,所述水槽宽度缩减段的长度为200mm

ꢀ‑

250mm。

5.上述的高拉速矩形坯连铸结晶器铜管,所述水槽的宽度为5mm-10mm,所述水槽的宽度、深度、槽间距三者之间的比例为1:0.7:0.6。

6.本实用新型通过缩减结晶器铜管液面区水槽的宽度,提高了冷却水流过水槽宽度缩减段的流速,能够实现对结晶器铜管液面高温区的超强冷却,同时提高了结晶器铜管液面区的强度和刚度,能有效避免结晶器铜管发生高温变形,保证结晶器铜管液面区锥度,从而提高了矩形坯金属连铸的拉坯速度,同时保证铸坯成型质量,提高金属连铸生产的效率,并且提高了结晶器铜管的使用寿命。

附图说明

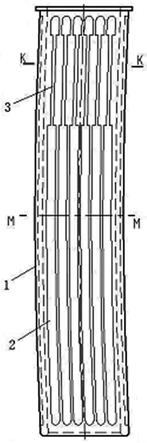

7.图1是本高拉速矩形坯连铸结晶器铜管主视图。

8.图2是图1的左视图。

9.图3是图1的k-k剖面图。

10.图4是图1的m-m剖面图。

11.图中:1、矩形结晶器铜管;2、水槽;3、水槽宽度缩减段。

具体实施方式

12.结合附图对本实用新型的具体实施方式进行说明。

13.如图1-图4,本高拉速矩形坯连铸结晶器铜管包括矩形结晶器铜管1,矩形结晶器铜管1的材料选择银铜,四角采用圆角过渡,为弧形结晶器铜管。矩形结晶器铜管1的上端设置直角翻边,用以增加矩形结晶器铜管1的强度和刚度,减小铜管受热而引起的变形。矩形结晶器铜管1内腔设计成抛物线钻石型锥度,更加符合钢水收缩原理。矩形结晶器铜管1的内表面采用ni+co-co复合镀层。在矩形结晶器铜管1的外侧四个面上分布有呈矩形截面的纵向水槽2,水槽2的宽度在矩形结晶器铜管1的液面区缩减30%-40%,水槽宽度缩减段3的上端与矩形结晶器铜管1上端面的距离为50mm-80mm, 水槽宽度缩减段3的长度为200mm

ꢀ‑

250mm。水槽2的宽度为5mm-10mm,所述水槽2的宽度、深度、槽间距三者之间的比例为1:0.7:0.6。

14.本高拉速矩形坯连铸结晶器铜管使用时,矩形结晶器铜管1与结晶器水套采用无水缝装配,结晶器冷却水通过水槽2下部进入,对结晶器铜管进行冷却,当冷却水流进入到水槽宽度缩减段3时,由于其通流截面面积缩小,使冷却水流速提高,加强了对结晶器铜管液面高温区的冷却效果,降低了结晶器铜管液面高温区的温度,阻止了结晶器铜管液面区基体软化的倾向,从而有效解决了结晶器铜管在液面区域发生高温变形的问题,保证了结晶器铜管液面区锥度,同时提高了钢水冷却速度,增加了坯壳厚度,进而有利于实现高拉速金属连铸,并且提高了结晶器铜管的使用寿命。同时,由于相对缩减了结晶器铜管液面区域水槽的宽度,相对于普通开槽的结晶器铜管提高了铜管液面区的强度和刚度,进一步提高了结晶器铜管液面区抵御高温变形的能力。

技术特征:

1.一种高拉速矩形坯连铸结晶器铜管,包括矩形结晶器铜管(1),在所述矩形结晶器铜管(1)的外侧面分布有呈矩形截面的纵向水槽(2),其特征是:所述水槽(2)的宽度在所述矩形结晶器铜管(1)的液面区缩减30%-40%,水槽宽度缩减段(3)的上端与所述矩形结晶器铜管(1)上端面的距离为50mm-80mm,所述水槽宽度缩减段(3)的长度为200mm

ꢀ‑

250mm。2.根据权利要求1所述的高拉速矩形坯连铸结晶器铜管,其特征是:所述水槽(2)的宽度为5mm-10mm,所述水槽(2)的宽度、深度、槽间距三者之间的比例为1:0.7:0.6。

技术总结

一种高拉速矩形坯连铸结晶器铜管,包括外侧面分布有呈矩形截面纵向水槽的矩形结晶器铜管,所述水槽的宽度在矩形结晶器铜管的液面区缩减30%-40%,水槽宽度缩减段上端与矩形结晶器铜管上端面的距离为50mm-80mm,所述水槽宽度缩减段长度为200mm-250mm,所述水槽宽度为5mm-10mm,所述水槽宽度、深度、槽间距三者之间的比例为1:0.7:0.6。本实用新型通过缩减结晶器铜管液面区水槽宽度,提高了冷却水流过水槽宽度缩减段的流速,能够实现对结晶器铜管液面高温区的超强冷却,同时提高了结晶器铜管液面区的强度和刚度,从而能有效避免结晶器铜管发生高温变形,保证结晶器铜管锥度,提高了连铸拉坯速度、铸坯成型质量、结晶器铜管的使用寿命和连铸生产效率。寿命和连铸生产效率。寿命和连铸生产效率。

技术研发人员:孙红亮 张相宏 马焕群 马龙 王丽巍 王海艳 侯月美

受保护的技术使用者:秦皇岛瀚丰长白结晶器有限责任公司

技术研发日:2021.08.26

技术公布日:2022/1/28