1.本实用新型涉及一种铜管扩缩削平截断装置。

背景技术:

2.为了满足使用的要求,在铜管的深加工过程中,将铜管的其中一端扩缩出符合要求的管径,之后再将铜管截断,截断之后的铜管还需对其端口边沿进行削平。现有技术中,铜管的扩缩采用车床、钻床滚压等方式,以上工艺受操作人员因素影响较大。铜管扩缩之后还需利用其它设备或人为进行定长截断,这种截断方式不仅效率低,而且存在截成的铜管长度不均匀的现象。综上所述,现有技术中铜管扩缩不仅效率低,而且无法在同一设备中对铜管进行定长截断。因此,本技术的发明人设计出了一种高效的铜管扩缩截断装置。然而,该铜管扩缩截断装置,在对铜管进行截断的过程中,因铜管固定不够稳定,使得截出的切口容易歪,另外,该装置不能对铜管的端口边沿进行削平,需要借助其他设备进行铜管端口的削平,无形间降低了铜管的加工效率,增加了人工成本。

技术实现要素:

3.本实用新型的目的在于提供一种结构简单且集铜管扩缩与端口边沿削平为一体的铜管扩缩削平截断装置,该铜管扩缩削平截断装置能够有效防止铜管截歪。

4.本实用新型的目的通过如下技术方案实现:一种铜管扩缩削平截断装置,它包括机架、设于机架上将铜管进行夹紧固定的第一夹固组件、设于第一夹固组件左侧对第一夹固组件紧固的铜管进行扩口、缩口与端口边沿削平的扩缩削平组件、设于第一夹固组件右侧将铜管从右至左进行传送的送料组件、设于扩缩削平组件与第一夹固组件之间且可上下滑移的截断组件以及设于截断组件下方且可上下移动的第二夹固组件;

5.所述扩缩削平组件包括设于机架上且可在机架上沿左右前后方向滑移的滑罩、沿前后方向间隔设于滑罩右侧壁上的扩口杆与缩口模、设于滑罩上的削平单元以及控制滑罩运动的控制单元;

6.所述削平单元包括设于滑罩右侧壁上且沿左右方向延伸的立铣刀以及控制立铣刀旋转的电机b;

7.所述第二夹固组件包括气动夹爪以及与气动夹爪连接控制气动夹爪上下升降的气缸g。

8.较之现有技术而言,本实用新型的优点在于:本实用新型的铜管扩缩削平截断装置集铜管扩缩、端口边沿削平与定长截断功能为一体,能够高效地对一整根长铜管进行扩缩、端口边沿削平、截断成若干根规格相同的短铜管;第二夹固组件的设置,能够增加铜管固定的稳定性,防止铜管截断的过程中截歪,且起到夹紧截管,避免铜管外端面毛刺产生的作用。另外,该铜管扩缩削平截断装置还具有结构简单、操作便捷的优点。

附图说明

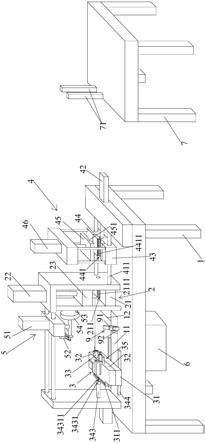

9.图1是本实用新型的结构示意图。

10.图2是本实用新型气动夹爪升起并夹合时的状态示意图。

11.图3是铜管送入所述铜管扩缩削平截断装置中时的状态示意图。

12.图4是立铣刀准备对扩缩后的铜管进行削平时的状态示意图。

13.图5是第一夹固组件与第二夹固组件对铜管进行夹持固定时的状态示意图。

14.图6是滑罩的内部结构图。

15.图7是扩口杆的结构示意图。

16.图8是缩口模的结构示意图。

17.图9是立铣刀与电机的连接关系示意图。

18.标号说明:1机架、11开口、12标记线、2第一夹固组件、21固定夹块、211弧形槽a、2111橡胶垫片a、22气缸a、23活动夹块、3扩缩削平组件、31滑罩、311滑槽b、32扩口杆、33缩口模、331缩口孔、332斜角、341滑座、3411滑槽c、342气缸c、343气缸b、3431固定块、34311滑凸b、344滑轨、35削平单元、351立铣刀、352电机b、353皮带轮a、354皮带、4送料组件、41导杆、42气缸d、43传送座、44下夹块、441弧形槽c、4411橡胶垫片b、45上夹块、451弧形槽d、46气缸e、5截断组件、51气缸f、52电机、53锯片、54罩体、6接收槽、7铜管支撑架、71限位杆、8铜管、9第二夹固组件、91气动夹爪、92气缸g。

具体实施方式

19.下面结合说明书附图和实施例对本

技术实现要素:

进行详细说明:

20.如图1至图9所示为本实用新型提供的一种铜管扩缩削平截断装置的实施例示意图。

21.所述铜管扩缩削平截断装置,它包括机架1、设于机架1上将铜管8进行夹紧固定的第一夹固组件2、设于第一夹固组件2左侧对第一夹固组件2紧固的铜管8进行扩口、缩口与端口边沿削平的扩缩削平组件3、设于第一夹固组件2右侧将铜管8从右至左进行传送的送料组件4、设于扩缩削平组件3与第一夹固组件2之间且可上下移动的截断组件5以及设于截断组件5下方且可上下移动的第二夹固组件9;

22.所述扩缩削平组件3包括设于机架1上且可在机架1上沿左右前后方向滑移的滑罩31、沿前后方向间隔设于滑罩31右侧壁上的扩口杆32与缩口模33、设于滑罩31上的削平单元35以及控制滑罩31运动的控制单元;

23.所述削平单元35包括设于滑罩31右侧壁上且沿左右方向延伸的立铣刀351以及控制立铣刀351旋转的电机b352;

24.所述第二夹固组件9包括气动夹爪91以及与气动夹爪91连接控制气动夹爪91上下升降的气缸g92。

25.扩缩削平组件3对第一夹固组件2紧固的铜管8进行扩口、缩口以及端面削平,接着送料组件4将铜管8向左传送一段距离,第二夹固组件9将铜管8夹紧,截断组件5向下滑移将铜管8截断,且截断点位于第二夹固组件9与第一夹固组件2之间,第二夹固组件9的设置提高了铜管8稳定性,防止铜管8截断时,铜管8截歪。

26.所述气动夹爪91可以是型号为mhy2-20d、mhy2-16d等的手指气缸。

27.所述扩口杆32为杆状结构;扩口杆32的右端呈锥形。

28.所述缩口模33呈圆柱状,缩口模33的中心设有沿左右方向延伸的缩口孔331,所述缩口孔331的进口端设有斜角332。因为用于铜管扩缩的扩口杆32与缩口模33属于本领域的常规技术,因此本实用新型不对扩口杆32与缩口模33的结构作过多的介绍。

29.所述第一夹固组件2包括固设于机架1上的固定夹块21、对应设于固定夹块21上方并由气缸a22控制其沿纵向方向滑移的活动夹块23,所述固定夹块21的上表面设有沿左右方向延伸且开口向上的弧形槽a211,所述活动夹块23的下表面设有与弧形槽a211对应的弧形槽b,所述固定夹块21与活动夹块23闭合后,弧形槽a211与弧形槽b闭合形成容纳铜管8的通孔。

30.所述弧形槽a211与弧形槽b的截面均呈半圆形,两弧形槽闭合形成一通孔属于常规技术,因此本实用新型的说明书附图未标注出弧形槽b的具体位置。

31.所述活动夹块23的左侧壁或/和右侧壁上设有滑凸a,所述机架1上设有沿纵向方向延伸与滑凸a相匹配的滑槽a。因滑凸沿滑槽滑动属于常规技术,因此本实用新型的说明书附图未标注出滑槽a与滑凸a的具体位置。

32.所述夹固组件2还包括固设于弧形槽a211与弧形槽b槽壁上的橡胶垫片a2111,所述橡胶垫片a2111的表面设有增加摩擦的纹理。

33.所述滑罩31截面呈倒扣的“u”字形;所述控制单元包括设于滑罩31内部的滑座341、设于滑罩31内部并固设于滑罩31后侧壁与滑座341后侧壁之间实现滑罩31前后滑移的气缸c342以及与滑罩31连接控制滑罩31左右滑移的气缸b343;

34.所述机架1上设有沿左右方向延伸的滑轨344,所述滑座341设于滑轨344上,所述滑座341的底壁上设有与滑轨344相匹配的滑槽c3411;

35.所述气缸b343控制滑罩31左右滑移时,带动滑座341沿滑轨344左右滑移;

36.所述滑罩31上表面的左边缘上设有沿前后方向延伸的滑槽b311,所述气缸b343活塞杆的前端固设有一固定块3431,所述固定块3431的右端设有嵌入滑槽b311中的滑凸b34311,气缸c342伸缩时,滑罩31通过滑槽b311与滑凸b34311配合实现前后滑移。

37.首先气缸c342先控制滑罩31向前移,使滑罩31上的扩口杆32处于与铜管8相对的位置,之后气缸b343的活塞杆向右推出控制滑罩31向右移,使扩口杆32穿入铜管8中,对铜管8进行扩口加工,扩口加工结束之后气缸b343的活塞杆收回控制滑罩31左移,使扩口杆32从铜管8中脱离;

38.接着,气缸c342控制滑罩31再向前移,使缩口模33处于与铜管8相对的位置,接着气缸b343控制滑槽右移,使缩口模33套设于铜管8外围对经扩口后的铜管8进行缩口加工,缩口加工结束之后气缸b343的活塞杆收回控制滑罩31左移,使缩口模33与铜管8分离;

39.待缩口加工完成之后,气缸c342控制滑罩31再向前移,使立铣刀351处于与铜管8相对的位置,接着气缸b343控制滑槽右移,使立铣刀351与铜管8的边沿接触,电机b352启动,立铣刀351对铜管8的端口边沿进行削平整;待铜管8端面削平整之后,气缸b343的活塞杆收回控制滑罩31左移,使立铣刀351与铜管8分离;

40.铜管扩缩、端面削平完成之后,气缸b343、气缸c342再使滑罩31回到初始位置,这样铜管8完成了一次扩口加工、一次缩口以及端面削平加工。

41.所述送料组件4包括设于机架1上并位于夹固组件2右侧且沿左右方向延伸的导杆

41、设于导杆41上并由气缸d42控制其沿导杆41滑移的传送座43、固设于传送座43上的下夹块44、对应设于下夹块44上方并通过气缸e46控制上下滑移的上夹块45;

42.所述下夹块44的上表面设有沿左右方向延伸且开口向上的弧形槽c441,所述上夹块45的下表面设有与弧形槽c441对应的弧形槽d451,所述下夹块44与上夹块45闭合后,弧形槽c441与弧形槽d451闭合形成容纳铜管8的通孔。

43.所述弧形槽c441与弧形槽d451槽壁上设有橡胶垫片b4411,所述橡胶垫片b4411的表面设有增加摩擦的纹理。

44.紧固于第一夹固组件2上的铜管8经扩缩削平组件3扩口、缩口以及削平整后,第一夹固组件2松开同时送料组件4的上夹块45与下夹块44闭合夹紧铜管8,气缸d42控制传送座43向左滑移一定距离,则铜管8向左滑移相应距离,之后第一夹固组件2再次将铜管8夹紧。接着,气缸g92控制气动夹爪91向上运动,气动夹爪91将待截断的铜管夹紧,为铜管8提供第二个夹持点,之后,截断组件5从第一夹固组件2与气动夹爪91之间,由上至下滑移将铜管8截断。因气缸d控制传送座43向左滑移的距离是一定值,同时锯片53在横向方向的位置不变,所以保证每一次截断所得的铜管长度相同。

45.所述截断组件5包括固设于机架1上并位于第一夹固组件2上方的气缸f51、与气缸f51连接并由电机a52控制转动的锯片53;气缸f51控制电机a52与锯片53上下运动。

46.所述锯片的外围罩设有一罩体54。

47.所述的铜管扩缩削平截断装置,它还包括设于机架1下方用于接收截断后铜管8的接收槽6,所述机架1上设有与接收槽6相通的开口11。

48.所述第二夹固组件9设于开口11中。

49.所述的铜管扩缩削平截断装置,它还包括设于机架1右侧的铜管支撑架7。

50.所述铜管支撑架7上沿前后方向间隔设有两根限位杆71,铜管8限位于两限位杆71之间。

51.如图1所示,所述机架1上设有标记线12,该标记线用于标记铜管8第一次扩缩前,铜管8左端面的位置,同时该标记线12与投影线由上至下照射锯片53时,锯片53形成的正投影位置相重合。该标记线12对铜管的最左端进行定位,保证了所截的第一根铜管的长度与之后扩缩截断所得的铜管长度一致。

52.所述削平单元35还包括与电机b352连接的皮带轮a353、与立铣刀351连接的皮带轮b以及绕设于皮带轮a353与皮带轮b上的皮带354;所述电机固设于滑罩31的上表面。

53.所述电机b352通过皮带轮a353、皮带轮b以及皮带354控制立铣刀351旋转。

54.各示意图中皮带轮b为立铣刀351外围的外壳所遮挡,未体现出皮带轮b,因电机通过皮带轮与皮带带动立铣刀351或转轴等转动属于常规技术,因此本实用新型的附图未体现出皮带轮b。

55.所述的铜管扩缩削平截断装置,它由一控制系统控制,所述控制系统与气缸a22、气缸b343、气缸c342、气缸d42、气缸e46、气缸f51、气缸g92、气动夹爪91、电机a52、电机b352等形成电连接关系,控制系统控制气缸a22、气缸b343、气缸c342等部件的运作。

56.下面以该铜管扩缩削平截断装置的使用方法大致为:先将铜管8架设于机架1与铜管支撑架7上,然后将铜管8经送料组件4的弧形槽c441、第一夹固组件2的弧形槽a211送入,使铜管8的左端面处于标记线12位置处如图3所示,之后启动控制系统控制整个铜管扩缩削

平截断装置运作;首先,第一夹固组件2的气缸a22控制活动夹块23向下运动将铜管8夹紧,而后,气缸c342先控制滑罩31向前移,使滑罩31上的扩口杆32处于与铜管8相对的位置,之后气缸b343的活塞杆向右推送控制滑罩31向右移,使扩口杆32穿入铜管8中,对铜管8进行扩口加工,扩口加工结束之后气缸b343的活塞杆收回控制滑罩31左移,使扩口杆32从铜管8中脱离;

57.接着,气缸c342控制滑罩31再向前移,使缩口模33处于与铜管8相对的位置,接着气缸b343控制滑槽右移,使缩口模33套设于铜管8外围对经扩口后的铜管8进行缩口加工,缩口加工结束之后气缸b343的活塞杆收回控制滑罩31左移,使缩口模33与铜管8分离;

58.待缩口加工完成之后,气缸c342控制滑罩31再向前移,使立铣刀351处于与铜管8相对的位置,接着气缸b343控制滑槽右移,使立铣刀351与铜管8的边沿接触,电机b352启动,立铣刀351对铜管8的边沿进行削平整;待铜管8端面削平整之后,电机b352关闭,气缸b343的活塞杆收回控制滑罩31左移,使立铣刀351与铜管8分离;

59.铜管扩缩、端面削平完成之后,气缸b343、气缸c342再使滑罩31回到初始位置。

60.之后,第一夹固组件2的气缸a22控制活动夹块23向上运动将铜管8松开,而后,送料组件4的气缸e46控制上夹块45向下运动,使上夹块45与下夹块44闭合将铜管8夹紧,之后气缸d42控制传送座43向左滑移至第一夹固组件2的位置,使铜管8向左移动一定距离,之后第一夹固组件2再次将滑移后的铜管8夹紧。接着,气缸g92控制气动夹爪91向上运动,气动夹爪91将待截断的铜管夹紧,为铜管8提供第二个夹持点,接着,电机52启动控制锯片53旋转,同时气缸f51控制锯片53向下运动将铜管8截断,截断后的铜管8经机架1上的开口11落入接收槽6中。

61.整套铜管扩缩削平截断装置依前述运作方式周而复始的运作。

62.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。