1.本实用新型涉及铝锭铸造技术领域,具体涉及一种铝锭铸造用导流管浇筑模具。

背景技术:

2.铝锭铸造中,导流管的主要作用是在重熔用铝锭铸造过程中,使调流杆和导流管更好地控制铝液浇铸流量的大小,避免出现冒模和铝锭大小块不均匀的现象。导流管在铝锭质量控制和现场安全管理方面起着非常重要的作用。一般车间使用的导流管主要采取外购,由于导流管在生产中一直处于高温铝液中,外购导流管质量不可控,易破碎,需要频繁更换,导致生产成本增加。

技术实现要素:

3.针对现有技术中的问题,本实用新型提供了一种铝锭铸造用导流管浇筑模具,可自行调配“浇注料”通过磨具浇筑,使得导流管质量可控,导流管耐高温、不易破碎,延长了导流管的使用周期,减小企业生产成本。

4.为实现本实用新型的目的,本实用新型采用以下技术方案:

5.一种铝锭铸造用导流管浇筑模具,包括:多个模具本体和底座;模具本体包括,外模一、内模、外模二;所述的底座上设置有多个外环,每个外环内设置有一个内环;所述的外模一和外模二拼接组成筒状结构,该筒状结构分为直径不同的上部筒体结构和下部筒体结构;所述的内模为圆管结构,位于外模一和外模二拼接组成的筒状结构的中间;外模一、外模二与内模之间形成空腔;所述的外模一和外模二拼接后下端套在外环内上;所述的内模下端套接在内环上;所述的外模一两侧设置有连接件一;所述的外模二两侧设置有连接件二;连接件一和连接件二上设置有螺栓;通过连接件一和连接件二可将外模一和外模二拼接固定。

6.优选的,所述的外模一两侧边上设置凹槽;外模二两侧边上设置凸起,凹槽和凸起配合将外模一和外模二拼接在一起。

7.优选的,所述的模具本体上设置有上盖;上盖包括浇筑嘴、盖体;浇筑嘴安装在盖体,盖体设置有多个排气孔;浇筑嘴下端通向外模一、外模二与内模之间的空腔。

8.优选的,所述的盖体底部设置有外沿、内沿;外沿与外模一和外模二拼接组成筒状结构的上端套接;内沿与内模上端套接。

9.优选的,所述的外模一和外模二拼接组成筒状结构,其上部筒体结构内径为100mm,长100mm,其下部筒体结构内径为160mm,长20mm;所述的内模为直径70mm的钢管。

10.本实用新型与现有技术相比,具有以下有益效果:

11.通过制备模具可自行调配“浇注料”浇筑,使得导流管质量可控,导流管耐高温、不易破碎,延长了导流管的使用周期,使用简单方便,降低企业生产成本。

附图说明

12.图1是本实用新型一种铝锭铸造用导流管浇筑模具的第一个实施例的结构示意图;

13.图2是本实用新型一种铝锭铸造用导流管浇筑模具的第一个实施例的中模具本体的结构示意图;

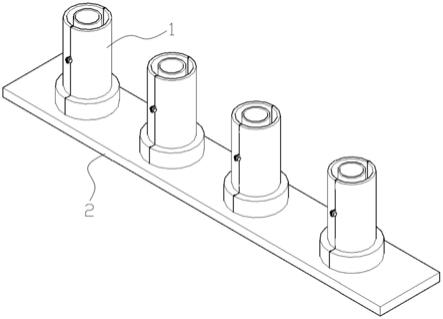

14.图3是本实用新型一种铝锭铸造用导流管浇筑模具的第一个实施例的底座的示意图

15.图4是本实用新型一种铝锭铸造用导流管浇筑模具的第二个实施例的结构示意图;

16.图5是本实用新型一种铝锭铸造用导流管浇筑模具的第二个实施例的盖体顶部的结构视图;

17.图6是本实用新型一种铝锭铸造用导流管浇筑模具的第二个实施例的盖体底部的结构视图;

18.图中:模具本体1、底座2、上盖3、外模一10、凹槽11、内模12、外模二13、连接件一14、连接件二15、凸起16、内环21、外环22、浇筑嘴 31、盖体32、外沿33、内沿34。

具体实施方式

19.下面将结合本实用新型实施例中的附图;对本实用新型实施例中的技术方案进行清楚、完整地描述:

20.如图1-3所示,在本实用新型的第一个实施例中,一种铝锭铸造用导流管浇筑模具,包括:多个模具本体1和底座2;模具本体1包括,外模一10、内模12、外模二13;所述的底座2上设置有多个外环22,每个外环内22设置有一个内环21;所述的外模一10和外模二13拼接组成筒状结构,该筒状结构分为直径不同的上部筒体结构和下部筒体结构;所述的内模12为圆管结构,位于外模一10和外模二13拼接组成的筒状结构的中间,外模一10、外模二13与内模12之间形成空腔;所述的外模一10 和外模二13拼接后下端套在外环内22上;所述的内模12下端套接在内环21上;所述的外模一10两侧设置有连接件一14;所述的外模二13两侧设置有连接件二15;连接件一14和连接件二15上设置有螺栓;通过连接件一14和连接件二15可将外模一10和外模二13拼接固定。

21.在本实用新型的第一个具体实施例中,所述的外模一10两侧边上设置凹槽11;外模二13两侧边上设置凸起16,凹槽11和凸起16配合将外模一10和外模二13拼接在一起。提高了模具的密封性。

22.实施例一在使用时,在底座2上安装好模具本体1,通过连接件一14 和连接件二15可将外模一10和外模二13拼接固定,将浇注料灌入外模一10、外模二13与内模12之间的空腔内,浇筑完成后将各个模具本体1 上端多余的浇筑料抹平,自然风干,拆下模具本体1,得到导流管。

23.如图4-6所示,在本实用新型的第二个具体实施例中,在实施例一所公开的基础上,所述的模具本体1上设置有上盖3;上盖3包括浇筑嘴 31、盖体32;浇筑嘴31安装在盖体32,盖体32设置有多个排气孔;浇筑嘴31下端通向外模一10、外模二13与内模12之间的空腔。

24.在本实用新型的第二个具体实施例中,盖体32底部设置有外沿33、内沿34;外沿33与外模一10和外模二13拼接组成筒状结构的上端套接;内沿34与内模12上端套接。

25.实施例二在使用时,在底座2上安装好模具本体1及上盖3,通过连接件一14和连接件二15可将外模一10和外模二13拼接固定,通过浇筑嘴31将浇注料灌入外模一10、外模二13与内模12之间的空腔内,然后自然凝固,取下模具,导流管浇筑嘴位置进行磨平修整。

26.上述实施例中,所述的外模一10和外模二13拼接组成筒状结构,其上部筒体结构内径为100mm,长100mm,其下部筒体结构内径为160mm,长20mm;所述的内模12为直径70mm的钢管。

27.以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围。

技术特征:

1.一种铝锭铸造用导流管浇筑模具,包括:多个模具本体和底座;模具本体包括,外模一、内模、外模二;其特征在于:所述的底座上设置有多个外环,每个外环内设置有一个内环;所述的外模一和外模二拼接组成筒状结构,该筒状结构分为直径不同的上部筒体结构和下部筒体结构;所述的内模为圆管结构,位于外模一和外模二拼接组成的筒状结构的中间;外模一、外模二与内模之间形成空腔;所述的外模一和外模二拼接后下端套在外环内上;所述的内模下端套接在内环上;所述的外模一两侧设置有连接件一;所述的外模二两侧设置有连接件二;连接件一和连接件二上设置有螺栓;通过连接件一和连接件二可将外模一和外模二拼接固定。2.根据权利要求1所述的一种铝锭铸造用导流管浇筑模具,其特征在于:所述的外模一两侧边上设置凹槽;外模二两侧边上设置凸起,凹槽和凸起配合将外模一和外模二拼接在一起。3.根据权利要求1所述的一种铝锭铸造用导流管浇筑模具,其特征在于:所述的模具本体上设置有上盖;上盖包括浇筑嘴、盖体;浇筑嘴安装在盖体,盖体设置有多个排气孔;浇筑嘴下端通向外模一、外模二与内模之间的空腔。4.根据权利要求3所述的一种铝锭铸造用导流管浇筑模具,其特征在于:所述的盖体底部设置有外沿、内沿;外沿与外模一和外模二拼接组成筒状结构的上端套接;内沿与内模上端套接。5.根据权利要求1所述的一种铝锭铸造用导流管浇筑模具,其特征在于:所述的外模一和外模二拼接组成筒状结构,其上部筒体结构内径为100mm,长100mm,其下部筒体结构内径为160mm,长20mm;所述的内模为直径70mm的钢管。

技术总结

本实用新型公开了一种铝锭铸造用导流管浇筑模具,包括:多个模具本体和底座;底座上设置有多个外环,每个外环内设置有一个内环;所述的外模一和外模二拼接组成筒状结构;外模一、外模二与内模之间形成空腔;所述的外模一和外模二拼接后下端套在外环内上;所述的内模下端套接在内环上;所述的外模一两侧设置有连接件一;所述的外模二两侧设置有连接件二;连接件一和连接件二上设置有螺栓;通过连接件一和连接件二可将外模一和外模二拼接固定;通过制备模具可自行调配“浇注料”浇筑,使得导流管质量可控,导流管耐高温、不易破碎,延长了导流管的使用周期,使用简单方便,降低企业生产成本。本。本。

技术研发人员:沈老三 代云 李世辉 张海强 冯钢 杨飞 马小云 才宝志

受保护的技术使用者:青海西部水电有限公司

技术研发日:2021.06.11

技术公布日:2022/1/28