1.本发明属于金属表面热处理领域,具体涉及一种提高双联导向叶片渗铝层厚度均匀性的方法。

背景技术:

2.双联导向叶片为空心气冷叶片,是提升涡轮前温度的重要技术之一,对空心叶片内腔进行合理的设计并配合相应的冷却技术可以使高温合金承载更高的燃气温度。但是双联导向叶片内腔冷却通道内的温度仍然达到900℃以上,高温所产生的氧化及腐蚀是影响叶片使用寿命的关键因素之一。在双联导向叶片内腔设置渗铝层是提高叶片内腔耐高温氧化最有效的方法。目前渗铝方式主要使用气相渗铝(vpa)和化学气相沉积渗铝(cva)。但是,由于叶片内腔结构复杂,内腔的冷却通道细小,且形状细致、复杂,给渗层制备和实现渗层厚度均匀增加了难度。

技术实现要素:

3.本发明提供一种提高双联导向叶片渗铝层厚度均匀性的方法,能够实现在双联导向叶片内腔及冷却通道上形成连续的渗铝层,使得内腔与外表面渗层厚度均匀性基本一致,有效提高叶片表面的高温防护能力,延长零件的使用寿命。

4.本发明的技术方案如下:

5.一种提高双联导向叶片渗铝层厚度均匀性的方法,将双联导向叶片安装到气体导流工装上,将气体导流工装置于气相沉积设备的反应室渗铝工位上;气相沉积设备的反应室内置发生反应器中的反应气体,通过气体导流工装经过双联导向叶片上缘板、下缘板进入叶片内腔,最后从叶片叶身气膜孔排出,形成流通性气氛实施渗铝。

6.进一步地,所述的提高双联导向叶片渗铝层厚度均匀性的方法,所述气体导流工装包括渗铝架底盘、下壳体、上盖和夹紧钳,所述下壳体固定设置在所述渗铝架底盘上,所述下壳体与叶片下缘板仿形配合,所述上盖与叶片上缘板仿形配合;所述下壳体与上盖之间用于放置双联导向叶片,所述夹紧钳用于将所述下壳体及上盖的两端分别夹紧以固定其间的双联导向叶片。

7.进一步地,所述的提高双联导向叶片渗铝层厚度均匀性的方法,所述渗铝架底盘上设有一个进气孔和多个导气孔,所述导气孔与所述进气孔相通;所述进气孔用于与气相沉积设备的反应室内置发生反应器的出气管连接;所述下壳体与上盖通过导管与所述导气孔相连;所述下壳体与上盖设有出气口,所述出气口与叶片上缘板、下缘板的进气口的位置相配合。

8.进一步地,所述的提高双联导向叶片渗铝层厚度均匀性的方法,具体包括如下步骤:

9.1)铝颗粒准备:将铝颗粒放置于alcl3外部发生反应器和反应室内置发生反应器中;

10.2)气相沉积设备及气体导流工装渗前准备:清理气相沉积设备反应室和气体导流工装,保持干净干燥;

11.3)采用液体吹砂机去除双联导向叶片零件表面的氧化皮及其他附着物,所用刚玉砂的砂粒粒度为120~220目,工作压强为0.2~0.5mpa;采用超声波清洗方法对零件进行清洗;用纯氩气、清洁干燥的压缩空气或氮气吹干零件;

12.4)将零件装到气体导流工装上,并一起置于气相沉积设备的反应室渗铝工位上;

13.5)渗铝:渗铝温度为1030~1050℃,保温3.5~5.5h,反应室真压度为100~150mbar,工艺气体流量为2.0~2.5l/min,载气流量为30~40l/min;

14.6)真空扩散:温度为1000~1050℃,保温2~2.5h。

15.本发明的有益效果为:本发明的叶片渗铝过程中,采用上下腔进气、气膜孔排气的气体导流方法,形成流通性气氛,以保证涂覆效果,能够在叶片内腔及外表面形成完整、连续、致密的渗铝层;通过调整温度、时间、炉压、气体流量等参数匹配关系,渗铝层在内腔冷却通道及外表面上有较高的均匀性,厚度基本一致,实现内外表面渗层厚度差异小于0.01mm。

附图说明

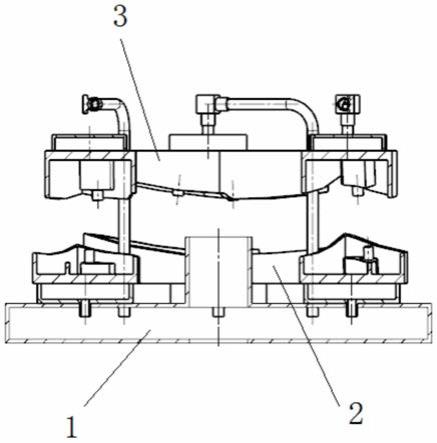

16.图1为气体导流工装示意图;

17.图2为渗铝架底盘俯视图;

18.图3为图2中b-b向剖视图;

19.图4为双联导向叶片外表面渗铝层金相图;

20.图5为双联导向叶片内腔渗铝层金相图。

具体实施方式

21.如图1-3所示,一种提高双联导向叶片渗铝层厚度均匀性的方法,包括如下步骤:

22.1)铝颗粒准备:将铝颗粒放置于alcl3外部发生反应器和反应室内置发生反应器中;

23.2)气相沉积设备及气体导流工装渗前准备:清理气相沉积设备反应室和气体导流工装,保持干净干燥;

24.3)采用液体吹砂机去除双联导向叶片零件表面的氧化皮及其他附着物,所用刚玉砂的砂粒粒度为120~220目,工作压强为0.2~0.5mpa;采用超声波清洗方法对零件进行清洗;用纯氩气、清洁干燥的压缩空气或氮气吹干零件;

25.4)将双联导向叶片零件安装到气体导流工装上,气体导流工装包括渗铝架底盘1、下壳体2、上盖3和夹紧钳,所述下壳体2固定设置在所述渗铝架底盘1上,所述下壳体2与叶片下缘板仿形配合,所述上盖3与叶片上缘板仿形配合;双联导向叶片零件放置在所述下壳体2与上盖3之间,所述下壳体2及上盖3的两端分别用所述夹紧钳夹紧以固定其间的双联导向叶片零件;所述渗铝架底盘1上设有一个进气孔4和多个导气孔5,所述导气孔5与所述进气孔4相通;所述进气孔4与气相沉积设备的反应室内置发生反应器的出气管6连接;所述下壳体2与上盖3通过导管与所述导气孔5相连;所述下壳体2与上盖3设有出气口,所述出气口与叶片上缘板、下缘板的进气口的位置相配合;将气体导流工装置于气相沉积设备的反应

室渗铝工位上;

26.5)渗铝:气相沉积设备的反应室内置发生反应器中的反应气体,通过气体导流工装经过双联导向叶片上缘板、下缘板进入叶片内腔,最后从叶片叶身气膜孔排出,形成流通性气氛实施渗铝;渗铝温度为1040℃,保温4.5h,反应室真压度为120mbar,工艺气体流量为2.0~2.5l/min,载气流量为30~40l/min;

27.6)真空扩散:温度为1020℃,保温2h。

28.如图4、5所示,经检测,零件渗铝层厚度:外表面:0.022-0.024mm,内腔:0.020-0.022mm。

技术特征:

1.一种提高双联导向叶片渗铝层厚度均匀性的方法,其特征在于,将双联导向叶片安装到气体导流工装上,将气体导流工装置于气相沉积设备的反应室渗铝工位上;气相沉积设备的反应室内置发生反应器中的反应气体,通过气体导流工装经过双联导向叶片上缘板、下缘板进入叶片内腔,最后从叶片叶身气膜孔排出,形成流通性气氛实施渗铝。2.根据权利要求1所述的提高双联导向叶片渗铝层厚度均匀性的方法,其特征在于,所述气体导流工装包括渗铝架底盘、下壳体、上盖和夹紧钳,所述下壳体固定设置在所述渗铝架底盘上,所述下壳体与叶片下缘板仿形配合,所述上盖与叶片上缘板仿形配合;所述下壳体与上盖之间用于放置双联导向叶片,所述夹紧钳用于将所述下壳体及上盖的两端分别夹紧以固定其间的双联导向叶片。3.根据权利要求2所述的提高双联导向叶片渗铝层厚度均匀性的方法,其特征在于,所述渗铝架底盘上设有一个进气孔和多个导气孔,所述导气孔与所述进气孔相通;所述进气孔用于与气相沉积设备的反应室内置发生反应器的出气管连接;所述下壳体与上盖通过导管与所述导气孔相连;所述下壳体与上盖设有出气口,所述出气口与叶片上缘板、下缘板的进气口的位置相配合。4.根据权利要求1-3所述的提高双联导向叶片渗铝层厚度均匀性的方法,其特征在于,具体包括如下步骤:1)铝颗粒准备:将铝颗粒放置于alcl3外部发生反应器和反应室内置发生反应器中;2)气相沉积设备及气体导流工装渗前准备:清理气相沉积设备反应室和气体导流工装,保持干净干燥;3)采用液体吹砂机去除双联导向叶片零件表面的氧化皮及其他附着物,所用刚玉砂的砂粒粒度为120~220目,工作压强为0.2~0.5mpa;采用超声波清洗方法对零件进行清洗;用纯氩气、清洁干燥的压缩空气或氮气吹干零件;4)将零件装到气体导流工装上,并一起置于气相沉积设备的反应室渗铝工位上;5)渗铝:渗铝温度为1030~1050℃,保温3.5~5.5h,反应室真压度为100~150mbar,工艺气体流量为2.0~2.5l/min,载气流量为30~40l/min;6)真空扩散:温度为1000~1050℃,保温2~2.5h。

技术总结

本发明属于金属表面热处理领域,具体涉及一种提高双联导向叶片渗铝层厚度均匀性的方法。本发明的技术方案如下:一种提高双联导向叶片渗铝层厚度均匀性的方法,将双联导向叶片安装到气体导流工装上,将气体导流工装置于气相沉积设备的反应室渗铝工位上;气相沉积设备的反应室内置发生反应器中的反应气体,通过气体导流工装经过双联导向叶片上缘板、下缘板进入叶片内腔,最后从叶片叶身气膜孔排出,形成流通性气氛实施渗铝。本发明提供的提高双联导向叶片渗铝层厚度均匀性的方法,能够实现在双联导向叶片内腔及冷却通道上形成连续的渗铝层,使得内腔与外表面渗层厚度均匀性基本一致,有效提高叶片表面的高温防护能力,延长零件的使用寿命。件的使用寿命。件的使用寿命。

技术研发人员:施国梅 王蕊 薛怡然 王蔓 彭新

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:2021.10.20

技术公布日:2022/1/28