1.本发明涉及一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,涉及湿法冶金技术领域。

背景技术:

2.自然界中铜矿资源主要以硫化物的形式存在,依据铜矿物生成条件和化学组成的不同可将其分为硫化物铜矿和氧化物铜矿,并以硫化物铜矿居多。硫化矿主要采用火法冶炼的工艺提取和处理,氧化矿主要采用湿法冶金的方法提取。黄铜矿(cufes2)是原生硫化物铜矿物中分布最广、储量最大的矿物,多数以共伴生矿和多金属复杂矿的形式存在,约占全球总铜矿资源量的70%。高品位黄铜矿主要采用造锍熔炼—吹炼—火法精炼—电解精炼,传统的高温火法工艺提取其中的有价金属;然而火法冶金工艺能耗高、产生投资大,过程中产生的含二氧化硫、砷和汞等有毒有害烟气对环境的污染大;而且,低品位黄铜矿因品位低、嵌布粒度细、多金属共伴生的特点,采用传统的火法冶炼工艺处理时铜的回收率低、生产成本高。针对低品位黄铜矿资源品位低、贫,嵌布粒度细,成分复杂的特点,探索节能环保、经济高效的湿法提取技术,已成为硫化铜矿资源可持续性发展利用的必然趋势。

3.国内外研究者针对高品位黄铜矿精矿的湿法冶金技术开展了大量的研究工作,现阶段多采用高价铁盐浸出、酸性条件氧化性浸出、酸性条件氧压浸出等直接处理技术。高价铁盐浸出工艺的主要缺点是过程反应机理复杂,流程长,高价铁盐的损耗大,再生困难,距实现产业化还有较大的距离;高价铁盐中的氯盐浸出工艺腐蚀强,鲜有推广和应用。酸性条件氧化性浸出需外加价格昂贵的氧化剂,且氧化剂再生困难而成本高,且铜的浸出率不高。酸性条件氧压浸出多在硫酸溶液体系中实施,过程中90%以上的硫化物中的硫转变成元素硫,得到的浸出渣除元素硫外,还含有大量的有害铁矾等成分,浸出渣选硫过程中存在单质硫与有害铁矾分离不完全而混杂有害成分的缺陷;此外,为了提高铜的浸出率,常将反应体系的温度控制在200~230℃,压力控制一般都在2~4mpa,条件略显苛刻。而且,针对低品位多金属复杂黄铜矿的处理技术研究较少,也无移植高品位黄铜精矿类似处理技术的研究报道,主要采用微生物浸出(尹升华等.我国铜矿微生物浸出技术的研究进展[j].工程科学学报,2019.41(2):143-158;董颖博,林海;低品位铜矿微生物浸出技术的研究进展[j].金属矿山:2010,(1)11-15;伍赠玲等;低品位次生硫化铜矿生物堆浸工艺优化研究[j].有色金属(冶炼部分),2018,(1):1-5.);超声强化浸出(王贻明等.低品位硫化铜矿超声强化浸出实验与机理分析[j].中国有色金属学报:2013,23(7):2019-2025.)等直接提取法处理以原生硫化铜矿(黄铜矿)或者次生硫化铜矿(铜蓝,辉蓝铜矿,辉铜矿)为主的低品位多金属复杂硫化铜矿。微生物浸出技术除存在浸出周期长外,还存在微生物培养、驯化周期长,铜浸出率低(铜浸出率仅为62.67%)等问题,限制了其工业化的推广应用。采用超声强化浸出低品位原生硫化铜矿—黄铜矿时,铜浸出率虽然比不用超声时提高了5.6%~14.8%,但铜浸出率最高也仅为6.2%,且浸出耗时达24h。

[0004]

综上所述,现有技术分离低品位复杂黄铜矿中铜、锌和铁的方法,多采用高价铁盐

浸出、酸性条件氧化性浸出、酸性条件氧压浸出;同时,低品位复杂黄铜矿在浸出反应过程中产生钝化导致铜难以浸出,浸出液中杂质金属铁含量高以及反应条件苛刻,阻碍相关技术产业的发展。

技术实现要素:

[0005]

本发明的目的在于提供一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,在浸出过程中添加一种由表面活性剂与催化剂按一定配比组成的复合催化助剂,在氧气加压的水热条件下以水作为浸出剂浸出低品位复杂黄铜矿中铜和锌,并将铅和铁等杂质元素定向转化保留于浸出渣中。

[0006]

为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

[0007]

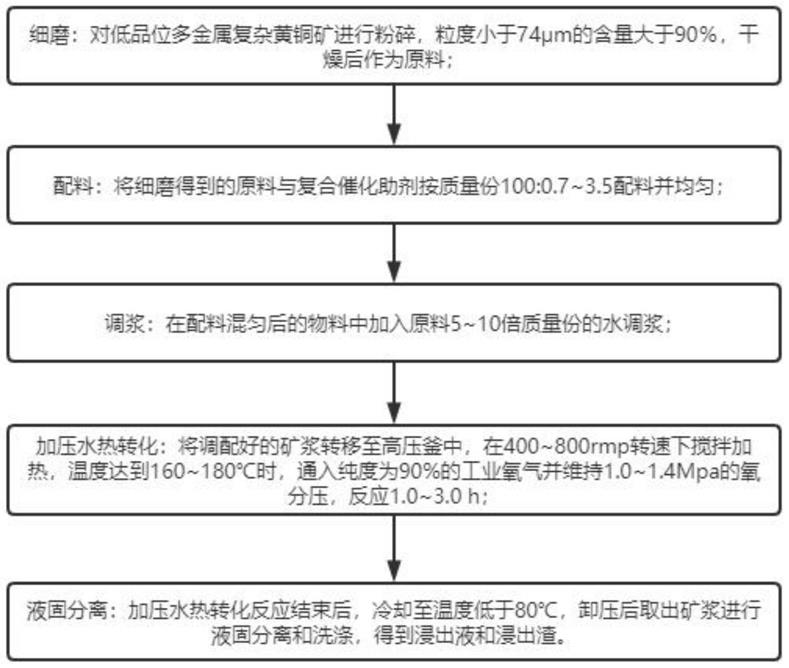

(1)细磨:对低品位多金属复杂黄铜矿进行粉碎,粒度小于74μm的含量大于90%,干燥后作为原料;

[0008]

(2)配料:将细磨得到的原料与复合催化助剂按质量份100:0.7~3.5配料并均匀;

[0009]

(3)调浆:在配料混匀后的物料中加入原料5~10倍质量份的水调浆;

[0010]

(4)加压水热转化:将调配好的矿浆转移至高压釜中,在400~800rmp转速下搅拌加热,温度达到160~180℃时,通入纯度为90%的工业氧气并维持1.0~1.4mpa的氧分压,反应1.0~3.0h;

[0011]

(5)液固分离:加压水热转化反应结束后,冷却至温度低于80℃,卸压后取出矿浆进行液固分离和洗涤,得到浸出液和浸出渣。

[0012]

进一步的,所述低品位多金属复杂黄铜矿包括以下质量百分比组分为:cu 8%~12.0%、fe 20%~30%、pb 8%~15%、zn 2%~5%、s 30%~40%、sio

2 1%~3%、cao 0.1%~1.0%、mgo 0.1%~1.0%和al2o

3 0.1%~1.0%。

[0013]

进一步的,所述复合催化助剂由质量份比0.2~1.5:0.5~2.0的木质素磺酸钠和氯化铵组成。

[0014]

进一步的,所述浸出液富含有价金属铜、锌,所述浸出渣的主要成分为赤铁矿、硫酸铅及单质硫,铜的浸出率大于96.0%,锌浸出率大于98%,铁的浸出率小于3.0%,铅入渣率100%。

[0015]

本发明的有益效果:

[0016]

(1)本发明的低品位多金属复杂黄铜矿中有价金属的提取以水为浸出剂、在无酸条件下进行,反应体系对设备的腐蚀性低。

[0017]

(2)本发明在复合浸出助剂的催化作用下,反应温度为160-180℃即能消除了黄铜矿浸出过程在颗粒表面形成阻碍有价金属浸出的钝化层,使有价金属铜、锌得到充分反应并以可溶性盐的形式进入浸出液中,铜浸出率可以达到96%以上,锌浸出率可达到98%以上。

[0018]

(3)本发明的低品位多金属复杂黄铜矿中97%以上的铁以赤铁矿的形式进入浸出渣,浸出液中fe含量低于1.50g/l;原料中的铅以硫酸铅的形态沉淀进入浸出渣中;原料中的硫部分转化为与铜和锌结合的硫酸根,少部分转化成单质硫。实现了杂质金属铁和元素硫的定向转化与形态控制;

[0019]

(4)本发明的选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,反应条件温和、

能耗低,不产生二氧化硫及含铅烟气,环境友好性高。

[0020]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

[0021]

图1为本发明实施例所述选择性分离低品位复杂黄铜矿中铜、锌和铁的方法的流程图;

具体实施方式

[0022]

为了更清楚地说明本发明实施例的技术方案,下面将结合附图对实施例对本发明进行详细说明。

[0023]

一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,包括以下步骤:

[0024]

细磨:对低品位多金属复杂黄铜矿进行粉碎,粒度小于74μm的含量大于90%,干燥后作为原料;

[0025]

配料:将细磨得到的原料与复合催化助剂按质量份100:0.7~3.5配料并均匀;

[0026]

调浆:在配料混匀后的物料中加入原料5~10倍质量份的水调浆;

[0027]

加压水热转化:将调配好的矿浆转移至高压釜中,在400~800rmp转速下搅拌加热,温度达到160~180℃时,通入纯度为90%的工业氧气并维持1.0~1.4mpa的氧分压,反应1.0~3.0h;

[0028]

液固分离:加压水热转化反应结束后,冷却至温度低于80℃,卸压后取出矿浆进行液固分离和洗涤,得到浸出液和浸出渣。

[0029]

下面结合具体实施例对本发明的技术方案进行说明:

[0030]

实施例1

[0031]

一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,包括以下步骤:

[0032]

(1)细磨:将低品位复杂黄铜矿(cu 8%、fe 30%、pb 12%、zn 2%、s 30%、sio

2 3%、cao 1.0%、mgo 1.0%和al2o

3 1.0%)进行粉碎,粒度小于74μm的含量大于90%,干燥后作为原料。

[0033]

(2)配料:将步骤(1)得到的矿物原料与复合浸出助剂进行配料混匀;复合浸出剂组成为:0.2g木质磺酸钠,0.5g氯化铵。

[0034]

(3)调浆:将步骤(2)得到物料,加入500g自来水搅拌调成矿浆;

[0035]

(4)氧压浸出:将步骤(3)得到的矿浆转移至高压釜中,400rmp转速下搅拌并加热至温度达到160℃时,通入纯度为90%的工业氧气并维持1.0mpa的氧分压下反应2.0h;

[0036]

(5)液固分离:步骤(4)水热转化反应结束后,冷却至温度低于80℃后,卸压后取出矿浆进行液固分离和洗涤,得到富含有价金属铜、锌的浸出液和滤饼,滤饼置于干燥箱中于105℃干燥2h。铜、锌的浸出率分别为96.18%和98.25%,铁的浸出率为2.92%,得到的浸出液体积585ml,含cu 13.15g/l、zn 3.36g/l、fe 1.50g/l;干燥后的滤饼重75.6g,主要成分为赤铁矿、单质硫和硫酸铅的浸出渣,含fe 38.56%、pb 15.87%;原料中的铅全部以硫酸铅的形式入渣,97.18%的铁以赤铁矿的形式进入渣中。

[0037]

实施例2

[0038]

一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,包括以下步骤:

[0039]

(1)细磨:将低品位复杂黄铜矿(cu 12.0%、fe 30%、pb 15%、zn 5%、s 40%、sio

2 1.0%、cao 0.1%、mgo 0.1%和al2o

3 0.1%)进行粉碎,粒度小于74μm的含量大于90%,干燥后作为原料;

[0040]

(2)配料:将步骤(1)得到的矿物原料与复合浸出助剂进行配料混匀;复合助剂组成为:1.5g木质磺酸钠,2.0g氯化铵。

[0041]

(3)调浆:将步骤(2)得到物料,加入800g自来水搅拌调成矿浆;

[0042]

(4)氧压浸出:将步骤(3)得到的矿浆转移至高压釜中,800rmp转速下搅拌并加热至温度达到180℃时,通入纯度为90%的工业氧气并维持1.4mpa的氧分压下反应2.0h;

[0043]

(5)液固分离:步骤(4)水热转化反应结束后,冷却至温度低于80℃后,卸压后取出矿浆进行液固分离和洗涤,得到富含有价金属铜、锌的浸出液和滤饼,滤饼置于干燥箱中于105℃干燥2h。铜、锌的浸出率分别为98.20%和99.25%,铁的浸出率为1.86%,得到的浸出液体积865ml,含cu 13.62g/l、zn 5.74g/l、fe 0.65g/l;干燥后的滤饼重78.2g,主要成分为赤铁矿、单质硫和硫酸铅的浸出渣,含fe 37.64%、pb 19.18%;原料中铅全部以硫酸铅的形式入渣,98.14%的铁以赤铁矿的形式进入渣中。

[0044]

实施例3

[0045]

一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,包括以下步骤:

[0046]

(1)细磨:将低品位复杂黄铜矿(cu 10%、fe 25.5%、pb 12.0%、zn 2.97%、s 34.2%、sio

2 1.5%、cao 0.5%、mgo 0.4%和al2o

3 0.6%)进行粉碎,粒度小于74μm的含量大于90%以上,干燥后作为原料;

[0047]

(2)配料:将步骤(1)得到的矿物原料与复合浸出助剂进行配料混匀;复合助剂组成为:1.0g木质磺酸钠,1.0g氯化铵。

[0048]

(3)调浆:将步骤(2)得到物料,加入1000g自来水搅拌调成矿浆;

[0049]

(4)氧压浸出:将步骤(3)得到的矿浆转移至高压釜中,600rmp转速下搅拌并加热至温度达到170℃时,通入纯度为90%的工业氧气并维持1.2mpa的氧分压下反应3.0h;

[0050]

(5)液固分离:步骤(4)水热转化反应结束后,冷却至温度低于80℃后,卸压后取出矿浆进行液固分离和洗涤,得到富含有价金属铜、锌的浸出液和滤饼,滤饼置于干燥箱中于105℃干燥2h。铜、锌的浸出率分别为96.88%和98.85%,铁的浸出率为2.80%,得到的浸出液体积1080ml,含cu 8.97g/l、zn 2.72g/l、fe 0.66g/l;干燥后的滤饼重76.8g,主要成分为赤铁矿、单质硫和硫酸铅的浸出渣,含fe 32.27%、pb 15.62%;原料中铅全部以硫酸铅的形式入渣,97.20%的铁以赤铁矿的形式进入渣中。

[0051]

实施例4

[0052]

一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,包括以下步骤:

[0053]

(1)细磨:将低品位复杂黄铜矿(cu 11.5%、fe 28.2%、pb 8.90%、zn 3.4%、s 34.6%、sio

2 1.4%、cao 0.2%、mgo 0.21%和al2o

3 0.3%)进行粉碎,粒度小于74μm的含量大于90%以上,干燥后作为原料;

[0054]

(2)配料:将步骤(1)得到的矿物原料与复合浸出助剂进行配料混匀;复合助剂组成为:0.5g木质磺酸钠,1.5g氯化铵。

[0055]

(3)调浆:将步骤(2)得到物料,加入700g自来水搅拌调成矿浆;

[0056]

(4)氧压浸出:将步骤(3)得到的矿浆转移至高压釜中,500rmp转速下搅拌并加热

至温度达到180℃时,通入纯度为90%的工业氧气并维持1.2mpa的氧分压下反应1.0h;

[0057]

(5)液固分离:步骤(4)水热转化反应结束后,冷却至温度低于80℃后,卸压后取出矿浆进行液固分离和洗涤,得到富含有价金属铜、锌的浸出液和滤饼,滤饼置于干燥箱中于105℃干燥2h。铜、锌的浸出率分别为96.10%和98.15%,铁的浸出率为2.96%,得到的浸出液体积760ml,含cu 14.54g/l、zn 4.39g/l、fe 1.10g/l;干燥后的滤饼重75.6g,是主要成分为单质硫、赤铁矿和硫酸铅的浸出渣,含fe 36.19%、pb 11.77%;原料中铅全部以硫酸铅的形式入渣,97.04%的铁以赤铁矿的形式进入渣中。

[0058]

实施例5

[0059]

一种选择性分离低品位复杂黄铜矿中铜、锌和铁的方法,包括以下步骤:

[0060]

(1)细磨:将低品位复杂黄铜矿(cu 11.1%、fe 28.2%、pb 8.90%、zn 3.4%、s 36.2%、sio

2 1.86%、cao 0.38%、mgo 0.43%和al2o

3 0.3%)进行粉碎,粒度小于74μm的含量大于90%以上,干燥后作为原料;

[0061]

(2)配料:将步骤(1)得到的矿物原料与复合浸出助剂进行配料混匀;复合助剂组成为:1.0g木质磺酸钠,1.0g氯化铵。

[0062]

(3)调浆:将步骤(2)得到物料,加入600g自来水搅拌调成矿浆;

[0063]

(4)氧压浸出:将步骤(3)得到的矿浆转移至高压釜中,600rmp转速下搅拌并加热至温度达到180℃时,通入纯度为90%的工业氧气并维持1.0mpa的氧分压下反应1.5h;

[0064]

(5)液固分离:步骤(4)水热转化反应结束后,冷却至温度低于80℃后,卸压后取出矿浆进行液固分离和洗涤,得到富含有价金属铜、锌的浸出液和滤饼,滤饼置于干燥箱中于105℃干燥2h。铜、锌的浸出率分别为96.38%和98.65%,铁的浸出率为2.82%,得到的浸出液体积645ml,含cu 16.58g/l、zn 5.20g/l、fe 1.23g/l;干燥后的滤饼重75.0g,主要成分为赤铁矿和硫酸铅的浸出渣,含fe 36.54%、pb 11.87%;原料中的铅全部以硫酸铅的形式入渣,97.18%的铁以赤铁矿的形式进入渣中。

[0065]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0066]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。