应用于轻量化a390铝合金的垂直连续铸造系统

技术领域

1.本发明属于高温合金铸造应用技术领域,具体涉及应用于轻量化a390铝合金的垂直连续铸造系统。

背景技术:

2.传统用于a390铝合金的铸造系统为半连续水平铸造,其在铸造过程中经结晶器成型的铸棒,先需要通过半连续水平铸造系统的起吊设备将其固定并吊入降温水井中降温,再将降温后的铸棒吊出降温水井,最后再进行切割。

3.其存在以下缺点:1、降温水井通常12-20米,吊入或吊出操作不安全;2、深井铸造效率低,每次浇铸只能拉一个棒子,同时吊入或吊出耗时长,降低了工作效率;3、每次棒头、棒尾的材质差,需要切掉两头才能用,造成浪费。

4.基于上述问题,本发明提供应用于轻量化a390铝合金的垂直连续铸造系统。

技术实现要素:

5.发明目的:本发明的目的是提供应用于轻量化a390铝合金的垂直连续铸造系统,解决现有水平连续铸造工艺所存在的问题。

6.技术方案:本发明提供的应用于轻量化a390铝合金的垂直连续铸造系统,包括与铝液过滤保温炉相配合使用的棒材喷淋部件、棒材牵引限位部件、棒材切割机、棒材固定移动机器人和带式输送机;所述喷淋部件,用于对从结晶器出的铸棒进行降温;所述棒材牵引限位部件,用于对喷淋降温后的铸棒进行固定;所述棒材切割机,用于对从棒材牵引限位部件内的铸棒进行切断;所述棒材固定移动机器人,用于对切断的铸棒进行抓紧固定,当铸棒切断后将铸棒移动;所述带式输送机,用于将棒材固定移动机器人移动放置的切断铸棒进行输送。

7.本技术方案的,所述喷淋部件位于结晶器的下方;所述棒材牵引限位部件位于喷淋部件下方,且位于铸棒两侧;所述棒材切割机位于棒材牵引限位部件下方;所述棒材固定移动机器人位于棒材切割机下方;所述带式输送机位于棒材固定移动机器人一侧。

8.本技术方案的,所述应用于轻量化a390铝合金的垂直连续铸造系统的喷淋部件,包括带棒材通槽集水箱,及设置在带棒材通槽集水箱外壁的进水管,及设置在带棒材通槽集水箱内壁的若干个喷淋头,及设置在棒材固定移动机器人下方的喷淋水收集槽,及设置在喷淋水收集槽上的循环泵,及与循环泵连接的进水管,其中,进水管的一端与循环泵连接。

9.本技术方案的,所述棒材牵引限位部件,由带导向轮棒材限位固定杆、带导向轮棒材限位活动杆,带导向轮棒材限位活动杆安装在横气缸上,横气缸安装在气缸固定框架上;所述带导向轮棒材限位固定杆、带导向轮棒材限位活动杆分别设置多组,且多组带导向轮棒材限位固定杆、多组带导向轮棒材限位活动杆对称错位设置。

10.本技术方案的,所述应用于轻量化a390铝合金的垂直连续铸造系统的棒材切割

机,还包括设置在棒材切割机上的切割机控制气缸,切割机控制气缸安装在切割机控制气缸固定框架上,所述棒材固定移动机器人安装在切割机控制气缸固定框架上。

11.本技术方案的,所述应用于轻量化a390铝合金的垂直连续铸造系统的喷淋部件,还包括设置在带棒材通槽集水箱底面的敞开式集水壳,及设置在敞开式集水壳上的喷淋引水管,其中,喷淋引水管的一端位于喷淋水收集槽上方。

12.与现有技术相比,本发明的应用于轻量化a390铝合金的垂直连续铸造系统的有益效果在于:1、无需准备降温深井,并提高铸造效率;2、实现连续铸造, 一边拉铸棒,一边切割的铸棒,即可不停的拉棒,铸造效率高而且成品率高;3、无需切掉棒头棒尾两部分,没有料头浪费,降低铸造成本,提高经济效益。

附图说明

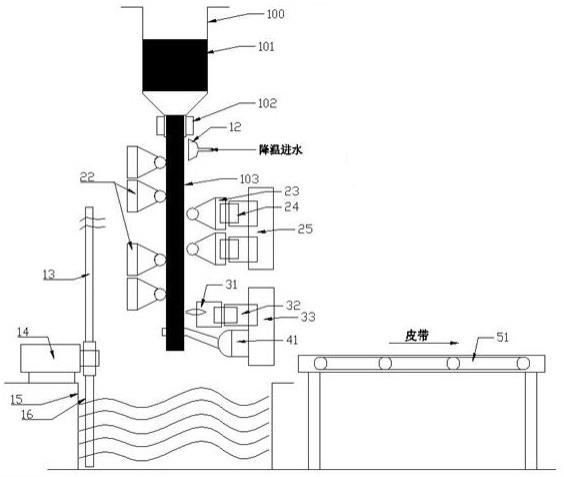

13.图1是本发明的应用于轻量化a390铝合金的垂直连续铸造系统的示意图;图2是是本发明的应用于轻量化a390铝合金的垂直连续铸造系统的喷淋部件的结构示意图。

具体实施方式

14.下面结合附图和具体实施例,进一步阐明本发明。

15.如图1所示的应用于轻量化a390铝合金的垂直连续铸造系统,包括与铝液过滤保温炉100相配合使用的棒材喷淋部件、棒材牵引限位部件、棒材切割机31、棒材固定移动机器人41和带式输送机51;喷淋部件,用于对从结晶器102出的铸棒103进行降温;棒材牵引限位部件,用于对喷淋降温后的铸棒103进行固定;棒材切割机31,用于对从棒材牵引限位部件内的铸棒103进行切断;棒材固定移动机器人41,用于对切断的铸棒103进行抓紧固定,当铸棒103切断后将铸棒103移动;所述带式输送机51,用于将棒材固定移动机器人移动放置的切断铸棒103进行输送。

16.本发明的应用于轻量化a390铝合金的垂直连续铸造系,喷淋部件位于结晶器102的下方;棒材牵引限位部件位于喷淋部件下方,且位于铸棒103两侧;棒材切割机31位于棒材牵引限位部件下方;棒材固定移动机器人41位于棒材切割机31下方;带式输送机51位于棒材固定移动机器人41一侧。

17.本发明应用于轻量化a390铝合金的垂直连续铸造系统的喷淋部件优选的,包括带棒材通槽集水箱11,及设置在带棒材通槽集水箱11外壁的进水管13,及设置在带棒材通槽集水箱11内壁的若干个喷淋头12,及设置在棒材固定移动机器人41下方的喷淋水收集槽15,及设置在喷淋水收集槽15上的循环泵14,及与循环泵14连接的进水管16,其中,进水管13的一端与循环泵14连接,可实现喷淋降温水循环使用,并统一排放处理,达到环保作业的要求,同时为了完成良好的降温效果,带棒材通槽集水箱11可设置为圆柱形半开口结构或长方形半开口结构,开口结构结合喷淋头使用,提高降温效果。

18.本发明应用于轻量化a390铝合金的垂直连续铸造系统的棒材牵引限位部件优选的,由带导向轮棒材限位固定杆22、带导向轮棒材限位活动杆23,带导向轮棒材限位活动杆23安装在横气缸24上,横气缸24安装在气缸固定框架25上,气缸固定框架25通过竖支撑框架(图中未标出)固定;带导向轮棒材限位固定杆22、带导向轮棒材限位活动杆23分别设置多组,且多组带导向轮棒材限位固定杆22、多组带导向轮棒材限位活动杆23对称错位设置。

19.本发明应用于轻量化a390铝合金的垂直连续铸造系统的棒材切割机31优选的,还包括设置在棒材切割机31上的切割机控制气缸32,切割机控制气缸32安装在切割机控制气缸固定框架33上,所述棒材固定移动机器人41安装在切割机控制气缸固定框架33上,切割机控制气缸固定框架33通过竖支撑框架(图中未标出)固定。

20.如图2所示的应用于轻量化a390铝合金的垂直连续铸造系统的喷淋部件优选的,还包括设置在带棒材通槽集水箱11底面的敞开式集水壳17,及设置在敞开式集水壳17上的喷淋引水管18,其中,喷淋引水管18的一端位于喷淋水收集槽15上方,本发明的应用于轻量化a390铝合金的垂直连续铸造系统的工作方式是:铝液过滤保温炉100(铝液过滤保温炉垂直安装)内的铸熔水101经结晶器处理成型,首先成型的铸棒103经喷淋部件的带棒材通槽集水箱11、若干个喷淋头12降温,再经棒材牵引限位部件的带导向轮棒材限位固定杆22、带导向轮棒材限位活动杆23限位固定,再经棒材固定移动机器人41固定后,由棒材切割机31进行切断,最后棒材固定移动机器人41将切断后铸棒103送至带式输送机51,由带式输送机51输送至后续深度处理设备。

21.具体施工作业时,(1)可通过安装立式框架将铝合金加热溶解炉、电保温储存炉、可移动悬挂式除渣机、悬挂式除气机和铝液过滤保温炉100进行悬挂式平台组装;(2)可通过建筑将铝合金加热溶解炉、电保温储存炉、可移动悬挂式除渣机、悬挂式除气机和铝液过滤保温炉100实现组装,即建设2层楼房,将铝合金加热溶解炉、电保温储存炉、可移动悬挂式除渣机、悬挂式除气机和铝液过滤保温炉100放置在二楼,棒材喷淋部件、棒材牵引限位部件、棒材切割机31、棒材固定移动机器人41和带式输送机51放置在一楼,其中,棒材喷淋部件、棒材牵引限位部件、棒材切割机31、棒材固定移动机器人41通过框架结构施工组装。

22.本发明的应用于轻量化a390铝合金的垂直连续铸造系统,其改造后铝合金加热溶解炉、电保温储存炉、可移动悬挂式除渣机、悬挂式除气机和铝液过滤保温炉100,以及棒材喷淋部件、棒材牵引限位部件、棒材切割机31、棒材固定移动机器人41和带式输送机51之间都可通过有线或无线的方式与远端的智能控制设备连接,进而实现a390铝合金的自动化垂直连续铸造,提高铸造效率、铸造品质和节约人工。

23.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。