1.本技术涉及控制系统的领域,尤其是涉及基于模温机的远程温度控制方法及系统。

背景技术:

2.目前,控制系统是由控制主体、控制客体和控制媒介组成的具有自身目标和功能的管理系统。控制系统意味着通过它可以按照所希望的方式保持和改变机器、机构或其他设备内任何可变的量并使得被控制对象趋于某种稳定的理想状态。在压力铸造的过程中,熔融的金属在高压下填充入模具,并在高压下结晶凝固形成铸件。模具的温度影响了型腔中金属液的结晶速度。

3.公告号为cn101797634b的中国专利公开了一种压铸模具多点精确控温系统及方法,其包括:嵌入在模具内的多个温度检测装置,温度检测装置上连接有模拟量输入模块,模拟量输入模块上连接有中央处理单元,中央处理单元分别连接有模温机。模具内设置有多条流道,模温机上设置有若干条进油管和若干条出油管,进油管和出油管分别与模具内的多条流道连通形成循环流通管道。使用时,温度检测装置对模具进行实时测温,模拟量输入模块接收温度检测装置发送的温度信号,模拟量输入模块将采集到的测量值传递给中央处理单元。中央处理单元对检测到的温度信号与工程师设定的设定的目标温度进行对比,计算得到控制信号。中央处理单元将控制信号传递给模温机,模温机根据控制信号调整进入流道内的液体的温度,从而控制模具的温度。

4.针对上述中的相关技术,发明人发现该技术中至少存在以下问题:在给模具加热时,液体从进油管流入模具内的流道的过程中,需流动一段距离,在流动的过程中会与空气发生热交换而使得液体的温度发生变化,从而使得流入流道内液体的实际温度值与控制信号对应的期望温度值之前存在误差,从而使得对于模具温度控制的精准性较低。

技术实现要素:

5.为了改善对于模具温度控制的精准性较低的问题,本技术提供一种基于模温机的远程温度控制方法及系统。

6.第一方面,本技术提供一种基于模温机的远程温度控制方法及系统方法,采用如下技术方案:所述方法包括:接收用户输入的加工任务,所述加工任务包括金属类型;在预设的标准温度数据库中调取出所述金属类型对应的标准模具温度;向模温机发送标准模具温度对应的加热指令;接收温度检测终端发送的模具温度信息;当检测到最近的连续预设数量个模具温度信息对应的数值之间的差值均小于预设的差值阈值时,获取温度检测终端最近发送的模具温度信息,并将所述模具温度信息对

应的数值作为实际模具温度;计算标准模具温度与所述实际模具温度之间的差值,获得温度误差值;将标准模具温度加上温度误差值得出实际控制温度,并向模温机发送所述实际控制温度对应的加热指令。

7.通过采用上述技术方案,用户输入加工任务后,控制器自动计算出在当前环境下,温度为标准模具温度的加热液从模温机经过管道到达模具的过程中,加热液温度的变化量,从而得出当前环境下的温度误差值,控制器自动将模温机对加热液的加热温度调整至标准模具温度加上温度误差值,从而抵消了在加热液流向模温机的过程中温度的变化量,从而减小了误差,有助于提高对于模具温度控制的精准性。

8.可选的,所述向模温机发送加热指令包括:获取温度检测终端发送的模具初始温度,并计算所述标准模具温度与所述模具初始温度之间的温度差值;若所述温度差值大于模具预设的可承受温差阈值,则将所述模具初始温度加上所述可承受温差阈值得出初始加热温度;所述向模温机发送标准模具温度对应的加热指令包括:向模温机发送初始加热温度对应的加热指令;将所述温度检测终端实时发送的模具温度信息加上所述可承受温度阈值得出实时加热温度;向所述模温机实时发送所述实时加热温度对应的加热指令;当所述实时加热温度上升至所述标准模具温度时,向所述模温机发送实际控制温度对应的加热指令。

9.通过采用上述技术方案,在加热模具时,控制器可根据模具对应的可承受温差阈值以及模具的实时温度与标准模具温度之间的差值,实时控制模温机输出的加热液的温度,以使得模具的温度与加热液的温度之间的差值不超过模具的可承受温差阈值,从而减少模具在低温时突然遇高温而造成模具开裂,影响模具寿命的可能。

10.可选的,在所述将标准模具温度加上温度误差值得出实际控制温度之后还包括:当检测到温度检测终端发送的模具温度的数值的趋势呈上升状态时,向所述模温机发送预设的标准冷却温度对应的冷却指令;当检测到温度检测终端发送的模具温度降低至所述标准模具温度时,向所述模温机发送所述实际控制温度对应的加热指令。

11.通过采用上述技术方案,当控制器检测到开始对金属进行压铸时,控制器自动控制模温机对模具进行冷却,当控制器检测到压铸完毕后,且模具温度回落至标准模具温度时,控制器自动控制模温机对模具进行加热,以使得模具的温度保持在标准模具温度周围,方便继续下一次压铸。

12.可选的,所述向所述模温机发送预设的标准冷却温度对应的冷却指令包括:实时接收所述温度传感器发送的模具温度,并计算所述模具温度减去所述可承受温差阈值得出的实时冷却温度;若所述实时冷却温度高于所述标准冷却温度,则向所述模温机实时发送所述实时冷却温度对应的冷却指令;

当所述实时冷却温度下降至所述标准冷却温度时,向所述模温机发送标准冷却温度对应的冷却指令。

13.通过采用上述技术方案,当金属溶液进入模具后,金属溶液迅速对模具进行热传递,从而迅速升高模具的温度,控制器在对模具降温时,可根据模具的实时温度以及可承受温差阈值,实时对冷却液的温度进行控制,从而减少模具高温时突然遇低温而造成模具开裂的可能。

14.可选的,所述向所述模温机发送预设的标准冷却温度对应的冷却指令之后,还包括:获取预设的冷却液回流时长,所述冷却液回流时长为冷却液回流一次的时间长度;根据所述温度检测终端发送的模具温度信息,计算每经过一个冷却液回流时长,模具温度的变化量;将冷却液回流时长开始时的模具温度减去上一个冷却液回流时长中模具温度的变化量得出预测模具温度;所述当检测到温度检测终端发送的模具温度降低至所述标准模具温度时,向所述模温机发送所述实际控制温度对应的加热指令包括:当检测到所述预测模具温度小于所述标准模具温度时,向所述模温机发送所述实际控制温度对应的加热指令。

15.通过采用上述技术方案,当控制器检测到冷却液再回流一次后,模具的温度将被冷却至标准模具温度之下时,控制器可自动控制模温机停止冷却,冷却液停止流动,并自动控制模温机开始加热,将加热液的温度控制在实际控制温度,从而通过加热液与模具之间的热传递将模具的温度准确控制到标准模具温度,减少了冷却液对模具过度冷却,而造成模具温度偏低的可能,从而有助于进一步提高对于模具温度的精准控制。

16.可选的,所述方法还包括:在计算出一个冷却过程中,每经过一个冷却液回流时长,模具温度的变化量后,选取出预设的模具温度起点值;生成模具温度在所述模具温度起点值之后,所述模具温度的变化量随冷却液回流次数的增长而变化的趋势图;调取预设时间范围内的多个趋势图,并将调取出的所有趋势图叠加得到趋势对比图,所述趋势对比图中包含所述所有趋势图对应的趋势曲线;若所述趋势曲线对应的趋势图生成的时间越早,所述趋势曲线在所述趋势对比图的中位置越高;计算在预设的冷却液回流次数处,最高的趋势曲线与最低的趋势曲线之间模具温度的变化量的差值;若所述差值达到预设的差值阈值,则显示冷却液冷却能力降低提醒。

17.通过采用上述技术方案,当冷却液使用一段时间后,冷却的性能会有所降低,控制器可自动计算出冷却液每回流一次,模具的温度变化量,并生成能够代表冷却液冷却性能的趋势图。控制器能够根据冷却液不同时间点的趋势图之间的位置关系,判断冷却液的冷却性能是否降低过多,若冷却液的冷却性能下降过多,则会自动显示冷却液冷却能力降低

提醒。从而有助于用户及时发现冷却液的冷却性能过低的情况,从而减少因冷却液冷却性能过低而对于模具的冷却效率较低的可能。

18.可选的,在所述生成模具温度在所述起点值之后,所述模具温度的变化量随冷却液回流次数的增长而变化的趋势图之后,还包括:获取环境温度值,根据预设的环境温度分级规则得出所述环境温度值对应的环境温度等级;所述调取预设时间范围内的多个趋势图包括:调取预设时间范围内对应的环境温度等级与所述环境温度等级相同的多个趋势图。

19.通过采用上述技术方案,因冷却液在流动的过程中会与空气进行热交换,因此不同环境温度会对冷却液的冷却效果造成影响,将同一环境温度等级趋势图进行比较。有助于减少环境的变化对冷却液性能判断造成影响的可能。

20.第二方面,本技术提供一种基于模温机的远程温度控制系统,采用如下技术方案:所述系统包括:控制器、模温机和温度检测终端,所述控制器用于:接收用户输入的加工任务,所述加工任务包括金属类型;在预设的标准温度数据库中调取出所述金属类型对应的标准模具温度;向模温机发送标准模具温度对应的加热指令;接收温度检测终端发送的模具温度信息;当检测到最近的连续预设数量个模具温度信息对应的数值之间的差值均小于预设的差值阈值时,获取温度检测终端最近发送的模具温度信息,并将所述模具温度信息对应的数值作为实际模具温度;计算标准模具温度与所述实际模具温度之间的差值,获得温度误差值;将标准模具温度加上温度误差值得出实际控制温度,并向模温机发送所述实际控制温度对应的加热指令。

21.通过采用上述技术方案,用户输入加工任务后,控制器自动计算出在当前环境下,温度为标准模具温度的加热液从模温机经过管道到达模具的过程中,加热液温度的变化量,从而得出当前环境下的温度误差值,控制器自动将模温机对加热液的加热温度调整至标准模具温度加上温度误差值,从而抵消了在加热液流向模温机的过程中温度的变化量,从而减小了误差,有助于提高对于模具温度控制的精准性。

22.第三方面,本技术提供一种计算机设备,采用如下技术方案:包括存储器和控制器,所述存储器上存储有能够被控制器加载并执行如上述任一种基于模温机的远程温度控制方法的计算机程序。

23.第四方面,本技术提供一种计算机可读存储介质,采用如下技术方案:存储有能够被控制器加载并执行如上述任一种基于模温机的远程温度控制方法的计算机程序。

24.综上所述,本技术包括以下至少一种有益技术效果:1.用户输入加工任务后,控制器自动计算出在当前环境下,温度为标准模具温度的加热液从模温机经过管道到达模具的过程中,加热液温度的变化量,从而得出当前环境下的温度误差值,控制器自动将模温机对加热液的加热温度调整至标准模具温度加上温度误差值,从而抵消了在加热液流向模温机的过程中温度的变化量,从而减小了误差,有助于

提高对于模具温度控制的精准性;2.当冷却液使用一段时间后,冷却的性能会有所降低,控制器可自动计算出冷却液每回流一次,模具的温度变化量,并生成能够代表冷却液冷却性能的趋势图。控制器能够根据冷却液不同时间点的趋势图之间的位置关系,判断冷却液的冷却性能是否降低过多,若冷却液的冷却性能下降过多,则会自动显示冷却液冷却能力降低提醒。从而有助于用户及时发现冷却液的冷却性能过低的情况,从而减少因冷却液冷却性能过低而影响对于模具温度控制的精准性的可能。

附图说明

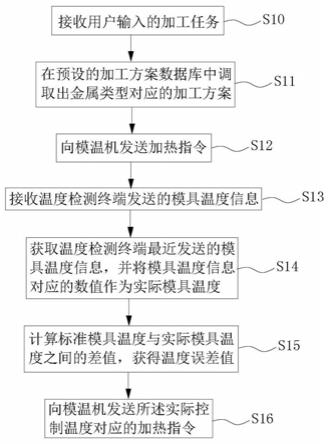

25.图1是本技术一个实施例基于模温机的远程温度控制方法的流程图。

26.图2是本技术一个实施例基于模温机的远程温度控制方法中加热液和冷却液的流向示意图。

27.图3是本技术又一个实施例基于模温机的远程温度控制方法中趋势图的示意图。

28.图4是本技术一个实施例基于模温机的远程温度控制系统的结构框图。

29.附图标记说明:20、处理器;21、模温机;22、温度检测终端。

具体实施方式

30.本技术公开一种基于模温机的远程温度控制方法。该方法基于控制器、模温机和温度检测终端。控制器包括具有触屏功能的屏幕以及处理器,用户可在通过点击屏幕而下发任务,处理器用于处理数据。温度检测终端可以为温度传感器,可对模具的温度进行实时检测。控制器将接收到的温度信息进行处理后,对模温机下达控制指令。模温机的加热管道和冷却管道均与模具连接,加热管道中包含有加热液,冷却管道内包含有冷却液,加热液和冷却液在加热泵和冷却泵的作用下在分别在加热管道和冷却管道内循环流动。模温机可以根据接收到的指令,对模具进行加热或者冷却,以使模具的温度被控制在一定范围内。

31.在一个实施例中,如图1所示,提供了一种基于模温机的远程温度控制方法,该方法包括以下步骤:s10,接收用户输入的加工任务。

32.具体来说,用户在控制器的界面中选中要加工的金属类型,即可将加工任务输入控制器。

33.s11,在预设的标准温度数据库中调取出金属类型对应的标准模具温度。

34.具体来说,控制器在预设的标准温度数据库中调取出用户选择的金属类型对应的标准模具温度。标准温度数据库为工作人预先设置的,标准温度数据库内金属类型与标准模具温度关联存储。

35.s12,向模温机发送加热指令。

36.如图2所示,具体来说,在压铸前,需将模具加热到指定温度,根据压铸的金属不同,模具需要保持的标准模具温度不同,标准模具温度通常为几百摄氏度。加热管道与冷却管道均穿过模具并形成回路进入模温机,加热液可以为热油,冷却液可以为水等其他冷却介质。当控制器向模温机发送加热指令时,模温机启动加热泵,加热泵驱动加热管道中的加热液流动,以对模具进行加热;当控制器向模温机发送冷却指令时,模温机启动冷却泵,驱

动冷却管道中的冷却液流动,以对模具进行冷却。后台向模温机发送标准模具温度对应的加热指令,模温机将加热管道内加热液的温度加热并控制在标准模具温度,并通过加热泵使得加热液循环流动以对模具进行加热。

37.s13,接收温度检测终端发送的模具温度信息。

38.具体来说,温度检测终端可以设置在模具内,温度检测终端对模具的温度进行实时检测,并将模具的温度信号发送至控制器。

39.s14,获取温度检测终端最近发送的模具温度信息,并将模具温度信息对应的数值作为实际模具温度。

40.具体来说,当控制器检测到连续预设数量的最近的模具温度信息波动较小时,即控制器计算相邻两个模具温度信息对应的数值之间的差值,若计算出的连续预设数量的差值均小于预设的差值阈值,则控制器判断模具温度信息波动较小,模具已加热至稳定温度。预设数量可以为5个,预设的差值阈值可以为1摄氏度。控制器获取温度检测终端最近发送的模具温度信息,并将获取到的模具温度信息作为实际模具温度。

41.s15,计算标准模具温度与实际模具温度之间的差值,获得温度误差值。

42.具体来说,由于加热液在流至模具的过程中会与空气发生一部分的热交换,从而使得加热液到达模具的温度低于标准模具温度。控制器计算出标准模具温度与实际模具温度之间的差值,即可计算出加热液到达模具时的温度变化量,并将计算出的差值作为温度误差值。由于环境温度不同或者需要加工的金属的标准模具温度不同时,会导致温度误差值不同,因此在环境温度变化或者金属种类变化时,在压铸前,均可通过s12-s15的方法计算出温度误差值。

43.s16,向模温机发送实际控制温度对应的加热指令。

44.具体来说,控制器将标准模具温度加上温度误差值得到实际控制温度,并向模温机发送实际控制温度对应的加热指令,使得模温机将加热液加热并控制在实际控制温度,加热液对模具进行加热。从而通过提高了加热液从模温机输出时的温度,以抵消加热液在流向模具的过程中热量的损耗。

45.在又一个实施例中,考虑到当模具本身温度较低时,突然遇到温度较高的加热液,而容易产生龟裂的可能,控制器在确定金属类型对应的标准模具温度后,接收温度检测终端发送的模具初始温度,并计算标准模具温度到模具初始温度之间的温度差值。若差值大于模具预设的可承受温差阈值,则将初始模具温度信息加上可承受温差阈值得出初始加热温度;否则,向模温机发送实际控制温度对应的加热指令。可承受温差阈值是工作人员根据模具本身的材质预先设置的。控制器向模温机发送初始加热温度对应的加热指令,模温机将加热液的温度调整至初始加热温度对模具进行加热。

46.随着加热液对于模具的加热,模具的温度渐渐升高。控制器将温度检测终端实时发送的模具温度加上可承受温差阈值得出实时加热温度,并对模温机实时发送实时加热温度对应的加热指令。当实时加热温度上升至标准模具温度时,说明模具已可承受标准模具温度,控制器向模温机发送实际控制温度对应的加热指令,使得模温机将加热液的温度上升并保持在实际控制温度,对模具进行加热。控制器可根据模具的温度以及模具的可承受温度阈值实时调整对于模具的加热温度,从而减少模具承受激热而造成模具龟裂的可能。

47.在又一个实施例中,考虑到开始压铸时,需及时自动对模具进行降热的情况,控制

器在检测到模具的温度到达标准模具温度时,可显示模具预热完成信息,以提醒用户可进行压铸作业。用户可以输入准备加热指令,控制器接收到指令后向模温机发送冷却液降温指令,使得模温机提前将冷却液降温至预设的标准冷却温度。

48.当控制器检测到温度检测终端发送的模具温度的数值的趋势呈上升状态时,说明压铸作业已开始,控制器自动向模温机发送标准冷却温度对应的冷却指令。此时模温机停止加热液的流动,并驱动冷却液流动,以对模具进行降温,且将冷却液的温度控制在标准冷却温度。标准冷却温度可以为冷却液能够流动的最低温度。压铸完毕后,当控制器检测到模具的温度被降温至标准模具温度时,向模温机发送实际控制温度对应的加热指令,此时模温机停止冷却液的流动,并驱动加热液流动,使得加热液的温度保持在实际控制温度,从而将模具的温度保持在标准模具温度,方便进行下一次压铸。

49.在又一个实施例中,考虑到当熔化的金属进入模具内后,会瞬间将模具的温度增高,若冷却液的温度较低,则会使得较热的模具突然遇到温度较低的冷却液,易造成模具龟裂的可能,控制器实时接收温度检测终端发送的模具温度,并计算模具温度减去可承受温差阈值得出的实时冷却温度,若实时冷却温度高于标准冷却温度,则向模温机实时发送实时冷却温度对应的冷却指令,以对模具进行冷却;否则,向模温机发送标准冷却温度对应的冷却指令。随着冷却液对模具的冷却,模具的温度渐渐降低,实时冷却温度从而渐渐降低,当控制器检测到实时冷却温度降低至标准冷却温度时,向模温机发送标准冷却温度对应的冷却指令,模温机将冷却液的温度降低并控制在标准冷却温度,对模具进行降温,直至模具的温度下降至标准模具温度。从而减少了模具在自身温度较高时突遇激冷而发生龟裂的可能。

50.在又一个实施例中,考虑到冷却液的温度较低,在控制器判断模具的温度冷却至标准模具温度后,在停止冷却液流动的过程中,仍会有部分冷却液流过模具,从而易对模具造成过度冷却,使得模具的温度降低至标准模具温度之下,控制器在向模温机发送冷却指令之后,获取预设的冷却液回流时长,冷却液回流时长为冷却液回流一次的时间,当冷却液的流速一定时,冷却液回流时长即可确定。控制器根据温度检测终端发送的模具温度信息,计算每经过一个冷却液回流时长,模具温度的变化量,并将冷却液回流时长开始时的模具温度减去上一个冷却液回流时长中,模具温度的变化量得出预测模具温度。当控制器发现预测模具温度小于标准模具温度时,向模温机发送实际控制温度对应的加热指令,此时模温机停止冷却液的流动,并输出实际控制温度的加热液,加热液将模具的温度渐渐降至标准模具温度。从而减少了对于模具过度冷却使得模具的温度降低至标准模具温度之下的可能。

51.在又一个实施例中,考虑到当冷却液使用时间较长时,冷却性能下降,而导致对于模具的冷却效率较低的情况,控制器在计算出一个冷却过程中,每经过一个冷却液回流时长,模具温度的变化量后,选取出预设的模具温度起点值。模具温度起点值是用户根据每种金属压铸时的最高温度和标准模具温度预先设置的。控制器生成在模具温度在起点值之后,模具温度的变化量随冷却液回流次数的增长而变化的趋势图。如图3所示,例如,在第n+2次冷却液回流次数时,模具温度变化了15摄氏度,在第n+4次冷却液回流次数时,模具温度变化了12摄氏度。

52.控制器调取预设时间范围内多个趋势图,并将所有趋势图叠加得到趋势对比图,

趋势对比图中包含每个趋势图对应的趋势曲线。预设时间范围可以为一个月。后台判断是否趋势曲线对应的趋势图的生成时间越早,趋势曲线在趋势对比图中的位置越高,若是,则计算在预设的冷却液回流次数处,趋势对比图中最高的趋势曲线与最低的趋势曲线之间对应的模具温度变化量的差值;否则,继续对模具的温度进行监测。预设的冷却液回流次数处,是用户根据每种金属完成一个冷却过程需要经过的冷却液回流次数预先设置的。后台计算出的模具温度变化量的差值之后,判断模具温度变化量的差值是否达到预设的差值阈值,若是,则说明冷却液的冷却性能随时间下降且下降过多,控制器自动显示冷却液冷却能力降低提醒;否则,说明冷却液的冷却性能随时间下降但在可接受范围内,控制器继续对模具的温度进行监测。从而实现了对于冷却液的冷却性能的自动判断,并在冷却液长时间使用后冷却性能较差时,自动提醒用户更换冷却液。

53.在又一个实施例中,考虑到环境中的空气会与冷却液之间发生热交换,从而影响冷却液的冷却效果,在生成模具温度的变化量随冷却液回流次数的增长而变化的趋势图之后,控制器获取环境温度值,根据预设的环境温度分级规则得出环境温度值的环境温度等级。每个环境温度等级覆盖的温度范围为用户根据车间内的环境温度预先设置的。后台调取预设时间范围内对应的环境温度等级与得出的环境温度等级相同的多个趋势图,并将所有趋势图叠加进行判断,从而减少了因受环境温度影响而导致误判的可能。

54.出于考虑一天中要进行数次压铸,则会生成数个趋势图,每生成一个趋势图即进行一次冷却液冷却性能的判断,会导致计算量过大且趋势对比图中的趋势曲线过多过密。用户可以预先设置冷却液冷却性能测试时间,在到达冷却液冷却性能测试时间时,控制器自动调取趋势图并叠加趋势图,进行冷却液冷却性能的分析。例如,冷却液冷却性能测试时间为每周三下午六点和每周五下午六点。针对每天生成的所有趋势图,控制器可针对一个温度等级对应保留一个趋势图,保留的趋势图为在对应的温度等级中最晚生成的趋势图,并将其余趋势图自动删除,从而减少了控制器计算量过大且趋势对比图中的趋势曲线过多过密的可能。

55.上述基于模温机的远程温度控制方法,在对模具进行预热的过程中,控制器可以根据模具的可承受温差阈值渐渐增高对于模具的加热温度,直至以稳定温度加热;控制器可根据加热液在流动的过程中热量的损失,自动调整以稳定温度加热模具时的加热液输出时的温度,使得模具的温度能够较为精准地达到预期的标准模具温度,实现对于模具温度的精准控制。在对模具冷却的过程中,控制器可在温度下降到接近模具标准温度时,自动预测模具的温度并减少模具过度冷却的可能。当冷却液长期使用后,控制器可对冷却液的冷却性能进行自动检测,当发现冷却液冷却性能下降较多时,可自动提醒用户更换冷却液。

56.在一个实施例中,如图4所示,提供了一种基于模温机21的远程温度控制系统,该系统包括:控制器20、模温机21和温度检测终端22,控制器20用于:接收用户输入的加工任务,加工任务包括金属类型;在预设的标准温度数据库中调取出金属类型对应的标准模具温度;向模温机21发送标准模具温度对应的加热指令;接收温度检测终端22发送的模具温度信息;当检测到最近的连续预设数量个模具温度信息对应的数值之间的差值均小于预

设的差值阈值时,获取温度检测终端22最近发送的模具温度信息,并将模具温度信息对应的数值作为实际模具温度;计算标准模具温度与实际模具温度之间的差值,获得温度误差值;将标准模具温度加上温度误差值得出实际控制温度,并向模温机21发送实际控制温度对应的加热指令。

57.在又一个实施例中,控制器20具体用于:获取温度检测终端22发送的模具初始温度,并计算标准模具温度与模具初始温度之间的温度差值;若温度差值大于模具预设的可承受温差阈值,则将模具初始温度加上可承受温差阈值得出初始加热温度;向模温机21发送标准模具温度对应的加热指令包括:向模温机21发送初始加热温度对应的加热指令;将温度检测终端22实时发送的模具温度信息加上可承受温度阈值得出实时加热温度;向模温机21实时发送实时加热温度对应的加热指令;当实时加热温度上升至标准模具温度时,向模温机21发送实际控制温度对应的加热指令。

58.在又一个实施例中,控制器20还用于:当检测到温度检测终端22发送的模具温度的数值的趋势呈上升状态时,向模温机21发送预设的标准冷却温度对应的冷却指令;当检测到温度检测终端22发送的模具温度降低至标准模具温度时,向模温机21发送实际控制温度对应的加热指令。

59.在又一个实施例中,控制器20具体用于:实时接收温度传感器发送的模具温度,并计算模具温度减去可承受温差阈值得出的实时冷却温度;若实时冷却温度高于标准冷却温度,则向模温机21实时发送实时冷却温度对应的冷却指令;当实时冷却温度下降至标准冷却温度时,向模温机21发送标准冷却温度对应的冷却指令。

60.在又一个实施例中,控制器20还用于:获取预设的冷却液回流时长,冷却液回流时长为冷却液回流一次的时间长度;根据温度检测终端22发送的模具温度信息,计算每经过一个冷却液回流时长,模具温度的变化量;将冷却液回流时长开始时的模具温度减去上一个冷却液回流时长中模具温度的变化量得出预测模具温度;当检测到温度检测终端22发送的模具温度降低至标准模具温度时,向模温机21发送实际控制温度对应的加热指令包括:当检测到预测模具温度小于标准模具温度时,向模温机21发送实际控制温度对应的加热指令。

61.在又一个实施例中,控制器20还用于:在计算出一个冷却过程中,每经过一个冷却液回流时长,模具温度的变化量后,选取出预设的模具温度起点值;生成模具温度在模具温度起点值之后,模具温度的变化量随冷却液回流次数的增长而变化的趋势图;调取预设时间范围内的多个趋势图,并将调取出的所有趋势图叠加得到趋势对比图,趋势对比图中包含所有趋势图对应的趋势曲线;若趋势曲线对应的趋势图生成的时间越早,趋势曲线在趋势对比图的中位置越高;计算在预设的冷却液回流次数处,最高的趋势曲线与最低的趋势曲线之间模具温度的变化量的差值;若差值达到预设的差值阈值,则显示冷却液冷却能力降低提醒。

62.在又一个实施例中,控制器20还用于:获取环境温度值,根据预设的环境温度分级规则得出环境温度值对应的环境温度等级;调取预设时间范围内的多个趋势图包括:调取预设时间范围内对应的环境温度等级与环境温度等级相同的多个趋势图。

63.在一个实施例中,提供了一种计算机设备。

64.具体来说,该计算机设备包括存储器和控制器,存储器上存储有能够被控制器加载并执行上述基于模温机的远程温度控制方法的计算机程序。

65.在一个实施例中,提供了一种计算机可读存储介质。

66.具体来说,该计算机可读存储介质,其存储有能够被控制器加载并执行如上述基于模温机的远程温度控制方法的计算机程序,该计算机可读存储介质例如包括:u盘、移动硬盘、只读存储器(read-onlymemory,rom)、随机存取存储器(randomaccessmemory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

67.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。