1.本发明属于铸造技术领域,特别涉及一种消失模铸造用的调温砂箱及方法。

背景技术:

2.消失模铸造技术是将与铸件尺寸形状相似的发泡塑料模型粘结组合成模型簇,刷涂耐火涂层并烘干后,埋在铸造砂中振动造型,在一定条件下浇注液体金属,使模型气化并占据模型位置,凝固冷却后形成所需铸件的方法。

3.现有利用消失模铸造成型的设备,一般采用自然空冷的方式进行降温,这样的方法虽然保证了铸件的顺序凝固,在一定程度上保证了铸件的质量,但是对于一些要求缓冷的铸件则不适用;例如大多数合金钢,由于合金元素的作用,在高温冷却过程发生相变,组织应力发生变化而导致铸坯表面和内部产生裂纹,还有马氏体不锈钢,当冷却到200~300℃时,由于产生马氏体相变,导致体积膨胀,引起组织应力而形成铸坯的脆性,而通过缓冷就能够大大降低冷却过程产生的组织应力和热应力,能够防止白点、产品有白点、砂眼、气孔夹渣等问题的产生,有利于后继机械加工。

4.中国专利cn110405145a公开了一种消失模铸造用缓冷砂箱,具体公开了该砂箱包括呈长方体的箱体,箱体上部开口并通过箱盖盖合,所述箱体内设有与箱体内部腔体形状相配的四块首尾相互拼接的隔板,箱体底部设有供隔板沿箱体内壁方向插入的安装卡槽,每块隔板插入相对应的安装卡槽中,隔板与箱体内壁之间具有间隙,以使隔板与箱体内壁之间共同形成抽气室,隔板的板面上具有若干通孔;箱体的外壁面的其中一个侧面上设有抽气管,抽气管一端与箱体内抽气室相通,另一端连接有负压系统;隔板内设有夹层,夹层内插设有纱网层和保温棉层,所述纱网层相对于保温棉层靠近于箱体中心,保温棉层包括有多层保温棉。该专利很好的解决了砂箱冷却时间过短的问题,从而保证铸件的品质。

5.然而,在消失模铸造生产过程中,铸件浇注冷却至一定温度且成型后,需铸件快速冷却开箱后取出,但是由于铸造砂子及砂箱的导热性差、具有一定的保温性,采用自然空冷对铸造砂子及砂箱进行降温,冷却速度慢,需要长时间等待后才能进行开箱、清砂工作,从而限制了生产效率提高,延长了铸件生产周期。

技术实现要素:

6.针对现有技术存在的上述不足,本发明的目的就在于提供一种消失模铸造用的调温砂箱及方法,该调温砂箱能有效调节砂箱温度,在保证铸件的品质的同时能提高生产效率。

7.本发明的技术方案是这样实现的:一种消失模铸造用的调温砂箱,包括顶面敞口设置的箱体,在箱体顶面设有盖体,以将箱体顶面封闭,箱体内设有与箱体内部形状相匹配的四块首尾相互拼接的竖向隔板,箱体底部设有供竖向隔板沿箱体内壁方向插入的安装卡槽,四竖向隔板分别插入对应的安装卡槽内,竖向隔板与对应箱体内壁之间具有间隙,从而在竖向隔板和箱体内壁之间形成

抽气腔,竖向隔板上设有贯穿竖向隔板两侧面的若干通孔,以使抽气腔和箱体中心连通;箱体的外壁设有抽气接头,抽气接头与抽气腔连通,抽气接头用于连接负压系统;每块竖向隔板内均设有夹层,夹层内设有纱网,纱网靠近箱体中心一侧;盖体上设有排气孔,便于箱体内的气体从排气孔排出;在夹层内设有电加热板,所述电加热板设置在纱网外侧,用于加热箱体,且所述电加热板上设有过气孔,便于将竖向隔板两侧连通;在箱体外壁设有冷气接头,所述冷气接头与抽气腔连通,另一端与冷源连通,便于将冷介质引入箱体内,以对箱体进行降温。

8.进一步地,所述冷介质为冷空气或干冰。

9.进一步地,箱体底部水平设有横向隔板,所述横向隔板内设有夹层,夹层内设有纱网,并在纱网下方设有电加热板,且所述电加热板上设有过气孔,便于将横向隔板两侧连通。

10.进一步地,所述箱体内设有温度传感器,用于实时检测箱体内的温度。

11.进一步地,箱体外壁设有控制器,所述温度传感器与控制器连接,以将箱体内的温度实时传送给控制器,便于控制器控制电加热板的加热速度和冷源的降温速度。

12.进一步地,盖体下具有与四竖向隔板对应的限位卡槽,便于与安装卡槽配合以将四竖向隔板限位固定在箱体内;盖体的限位卡槽内设有两环形密封圈,两环形密封圈分别位于限位卡槽内外侧。

13.进一步地,箱体下方四角处均设有具有锁死功能的滚轮,便于移动箱体。

14.一种消失模铸造用的调温方法,采用前面所述的调温砂箱进行调温,在铸件冷却成型过程中,对箱体进行加热,使箱体缓慢冷却,待铸件冷却成型后,对箱体进行降温,加快箱体冷却。

15.与现有技术相比,本发明具有如下有益效果:1、本发明通过在箱体内设置电加热板,可以对箱体进行加热,调节箱体内的温度,减缓箱体冷却速度,防止产品出现白点、砂眼、气孔夹渣等问题,提高产品的合格率,保证铸件的品质。

16.2、本发明通过在箱体外壁上设置冷气接头,用于与冷源连通,当铸件冷却至一定温度且已经成型后,可以向箱体内输入冷介质,可以使得箱体快速冷却,然后就可以开箱、清砂,进行下一待铸件的铸造,从而提高了工作效率,缩短了铸件生产周期。

17.3、本发明还在箱体内设置温度传感器,用于检测箱体内的温度,并在箱体外壁设置控制器,而控制器用于控制电加热板和冷源,从而实现对箱体内温度的实时调控,自动化地操作保证铸件品质,并提高工作效率。

附图说明

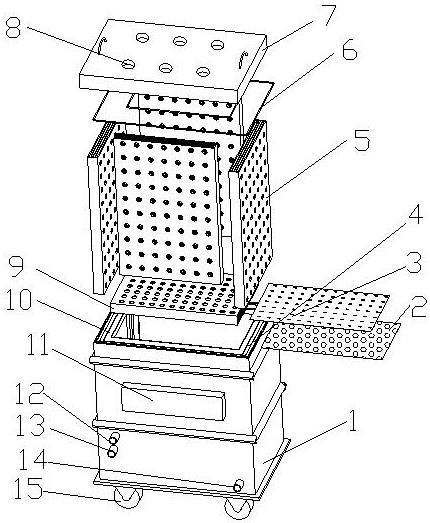

18.图1-本发明的爆炸图。

19.图2-本发明的结构示意图。

20.其中:1-箱体;2-电加热板;3-纱网;4-抽气腔;5-竖向隔板;6-密封圈;7-盖体;8-排气孔;9-横向隔板;10-安装卡槽;11-控制器;12-热源接头;13-冷源接头;14-抽气接头;15-滚轮。

具体实施方式

21.下面结合附图和具体实施方式对本发明作进一步详细说明。

22.参见图1和图2,一种消失模铸造用的调温砂箱,包括顶面敞口设置的箱体1,在箱体1顶面设有盖体7,以将箱体7顶面封闭,箱体1内设有与箱体1内部形状相匹配的四块首尾相互拼接的竖向隔板5,箱体1底部设有供竖向隔板5沿箱体1内壁方向插入的安装卡槽10,四竖向隔板5分别插入对应的安装卡槽10内,竖向隔板5与对应箱体1内壁之间具有间隙,从而在竖向隔板5和箱体1内壁之间形成抽气腔4,竖向隔板5上设有贯穿竖向隔板5两侧面的若干通孔,以使抽气腔和箱体1中心连通;箱体1的外壁设有抽气接头14,抽气接头14与抽气腔4连通,抽气接头14用于连接负压系统;每块竖向隔板5内均设有夹层,夹层内设有纱网3,纱网3靠近箱体中心一侧;盖体7上设有排气孔8,便于箱体1内的气体从排气孔8排出;在夹层内设有电加热板2,所述电加热板2设置在纱网3外侧,用于加热箱体1,且所述电加热板上设有过气孔,便于将竖向隔板5两侧连通;在箱体1外壁设有冷气接头13,所述冷气接头13与抽气腔连通,另一端与冷源连通,便于将冷介质引入箱体内,以对箱体1进行降温。

23.使用本装置时,先将纱网和电加热板插入竖向隔板夹层中,然后再将竖向隔板竖向插入箱体底部的安装卡槽安装好,然后再向箱体内填充型砂,纱网的孔径小于型砂的粒径,所以可以有效防止型砂进入竖向隔板内,然后箱体内放置好消失模模具且模具被型砂掩埋,消失模模具的顶部具有铁液注入的浇注口;然后通过抽气接头在负压系统的作用下将箱体内的砂粒之间的空气抽走,使得箱体内部处于负压的状态并使得型砂更加紧实,这样铸造完成的铸件表面不会产生气泡;然后浇铸,浇铸时关闭负压系统,熔炼铸件原料,并将熔融的铸件原料通过浇注口注入箱体内消失模模具中进行浇铸成型,消失模模具气化消失,然后将盖体盖在箱体上部,产生的气体从盖体上的排气孔排出。

24.在冷却成型过程中,由于铁液会先到达模具的下部,然后逐渐往上成型,设置电加热板,可以减缓箱体内热量散失的速度,从而能够降低冷却过程产生的组织应力和热应力,防止白点、产品有白点、砂眼、气孔夹渣等问题的产生,提高铸件品质。

25.而当冷却成型后,可以通过向箱体内通入冷介质,这样可以加速箱体冷却,从而可以提高生产效率,缩短铸件生产周期。

26.具体实施时,所述冷介质为冷空气或干冰。

27.具体实施时,箱体1底部水平设有横向隔板9,所述横向隔板9内设有夹层,夹层内设有纱网3,并在纱网3下方设有电加热板2,且所述电加热板2上设有过气孔,便于将横向隔板5两侧连通。

28.这里在箱体底部设置横向隔板,在对箱体加热过程中,可以有效保证箱体受热均匀性,进一步提高铸件品质。在箱体外壁还设有热源接头12,热源接头12一端和所有电加热板连接,另一端与电源和电器件连接,以为电加热板提供电源。

29.具体实施时,所述箱体1内设有温度传感器(图中未示出),用于实时检测箱体1内的温度。

30.具体实施时,箱体1外壁设有控制器11,所述温度传感器与控制器11连接,以将箱体1内的温度实时传送给控制器11,便于控制器11控制电加热板2的加热速度和冷源的降温速度。

31.这里可以通过控制器和控制电加热板加热功率的电器件连接,通过控制器控制电

器件的加热功率调节加热速度,通过控制器和冷源的冷气罐或制冷机连接,通过控制冷介质输入箱体内的流量来控制降温速度。

32.具体实施时,盖体7下具有与四竖向隔板5对应的限位卡槽,便于与安装卡槽10配合以将四竖向隔板5限位固定在箱体1内;盖体7的限位卡槽内设有两环形密封圈6,两环形密封圈6分别位于限位卡槽内外侧。

33.其中位于限位卡槽内侧的密封圈尺寸小于位于限位卡槽外侧的密封圈尺寸,当盖体在箱体上盖合时,盖体因箱体内受热胀冷缩的影响而发生的轻微变形,通过密封圈自身形变来补充箱体的自身变形,有利于提高其使用寿命。

34.具体实施时、箱体1下方四角处均设有具有锁死功能的滚轮15,便于移动箱体1。

35.这样,方便操作人员对箱体进行移动,需要铸造时滚轮锁死便可进行铸造,操作简单。

36.最后需要说明的是,本发明的上述实施例仅是为说明本发明所作的举例,而并非是对本发明实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。