1.本发明涉及炼铁高炉炉顶料罐均压煤气回收气体输送技术,具体是一种效率高、节能环保、经济效益好的炼铁高炉炉顶料罐均压煤气全收回装置与炼铁高炉炉顶料罐均压煤气全收回工艺。

背景技术:

2.高炉炉顶料罐均压煤气回收系统中需要用到一种输送气体的动力的设备,现有技术中经常使用气气引射器,这种气气引射器是采用高压净煤气作为动力气体,抽吸需要排空的料罐煤气。气气引射器抽吸炉顶料罐压力达到大气压力,需要时间较长,影响高炉每批料的上料时间。因此,一套快速完成炉顶料罐煤均压煤气回收的工艺,对炼铁高炉炉顶上料系统至关重要。由于这种炉顶料罐煤气回收的气气引射器所用的能量是高压煤气(炉顶高压煤气或经过除尘后的高压净煤气),高压煤气(0.15-0.25mpa)经过拉瓦尔喷嘴产生的高速气流,在喷嘴出口形成一定真空。这种炉顶料罐煤气回收的气气引射器抽吸能力很强,能够抽吸气体的压力范围较宽。但是气气引射器需要一定的启动时间,对于只有10-20秒排空炉顶料罐煤气的炉顶上料工艺很难满足。目前,国内高炉料罐均压煤气很多没有进行回收,应用气气引射器金星路定均压煤气全回收的更少。炉顶料罐均压基本采用传统的均压放散技术,用半净煤气或净煤气一次均压,用氮气二次均压,均压煤气进行部分回收的也只占很小部分。高炉荒煤气(未进行除尘的煤气)含尘量很高,其主要成分为一氧化碳占20-25%左右、二氧化碳占20-25%左右、少量1%左右氢气、剩大部分为氮气占40-50%,均压后煤气放散是对能源的浪费。随着环保要求的提高,高炉料罐均压煤气严禁外排,因此,高炉均压煤气回收也被提上了钢铁行业的日程,目前炼铁高炉均压放散煤气回收工艺,一般采用高压煤气引射炉顶料罐煤气的方法,这种方法虽然较为简单但同时存在回收时间不能满足工艺要求因而造成不能完全回收炉顶料罐均压煤气、不能快速放空炉顶料罐煤气而使高炉上料系统上料时间延长的难题,不能完全满足工艺要求,也无法实现经济效益与环保效益二者兼顾的企业目标。

技术实现要素:

3.本发明旨在解决上述问题,从而提供一种节能环保、经济效益好的炼铁高炉炉顶料罐均压煤气全收回装置与炼铁高炉炉顶料罐均压煤气全收回工艺。

4.本发明解决所述问题,采用的技术方案是:一种炼铁高炉炉顶料罐均压煤气全收回装置,包括炉顶料罐和除尘装置,还包括设置在炉顶料罐与除尘装置之间的上引射器罐体、下引射器罐体、被引射煤气进出管路、引射器罐体连接管路、高压煤气引入管路、高压煤气引出管路;被引射煤气进出管路设置有四个对外连接接口且分别与炉顶料罐、除尘装置、上引射器罐体和高压煤气引出管路相连接;上引射器罐体通过引射器罐体连接管路与下引射器罐体连接;高压煤气引入管路、高压煤

气引出管路分别连接下引射器罐体,通过高压煤气引出管路将下引射器罐体的煤气排入被引射煤气进出管路,再经过被引射煤气进出管路进入除尘装置。

5.优选地,高压煤气引入管路上设置有高压煤气引入管路快速开关阀。

6.优选地,高压煤气引出管路上分别设置有高压煤气引出管路快速开关阀、高压煤气引出管路手动阀。

7.优选地,被引射煤气进出管路包括通过三通连接的三通前管路、三通后管路、三通下管路,三通前管路的前端连接炉顶料罐,三通后管路的后端连接除尘装置,三通下管路的下端连接上引射器罐体,高压煤气引出管路连接在三通后管路上。

8.优选地,三通前管路上设置有三通前快速开关阀,三通后管路上设置有三通后快速开关阀,三通下管路上设置有上引射器罐体入口手动阀。

9.优选地,引射器罐体连接管路上设置有引射器罐体连接管路快速开关阀。

10.优选地,上引射器罐体和下引射器罐体上均设置有压力检测仪;利用压力检测仪检测的数值信号,参与控制炉顶料罐均压煤气全收回装置中各个阀门的开关。

11.一种炼铁高炉炉顶料罐均压煤气全收回工艺,采用如上所述炼铁高炉炉顶料罐均压煤气全收回装置进行,包括如下步骤:步骤一:通过高压煤气引入管路向下引射器罐体引入高压煤气,利用高压煤气的压力将下引射器罐体内液体提升至上引射器罐体,在上引射器罐体和下引射器罐体之间产生液位势能;步骤二:在需要对炉顶料罐煤气进行抽吸时,利用上引射罐体和下引射罐体液位势能使上引射罐体内液体迅速流入下引射罐体,造成上引射罐体内迅速产生真空,实现将炉顶料罐内的煤气抽吸至上引射器罐体内;步骤三:抽吸完成后,关闭炉顶料罐与上引射器罐体的接口,再次通过高压煤气引入管路向下引射器罐体引入高压煤气,从而提升上引射罐体液位,使得上引射器罐体内的煤气被送入除尘装置,净化后进入煤气外网实现煤气回收。

12.优选地,下引射器罐体的容积是上引射器罐体容积的1.0-4.0倍。

13.优选地,上引射器罐体的容积是炉顶料罐的容积的0.15-3.0倍。

14.采用上述技术方案的本发明,与现有技术相比,其突出的特点是:

①

通过高压煤气作为动力使上引射器罐体和下引射器罐体产生高液位差,利用高压煤气压力将下引射器罐体内的液体压入上引射器罐体,再通过液位势能使上引射器罐体内液体迅速流入下引射器罐体,造成上引射器罐体内迅速产生真空,实现抽吸炉顶料罐内煤气的功能,使得炉顶料罐内压力达到工艺要求,同时能够避免影响高炉上料系统上料时间,提高效率。

15.②

通过高压煤气动能提升上引射器罐体液位的同时,使得抽吸出的煤气进入除尘装置,最终进入煤气外网进行回收,节能环保。

附图说明

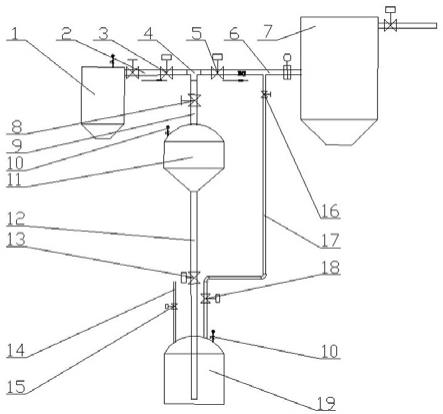

16.图1 是本发明实施例的结构示意图。

17.图中:炉顶料罐1;三通前管路2;三通前快速开关阀3;三通4;三通后快速开关阀5;三通后管路6;除尘装置7;上引射器罐体入口手动阀8;三通下管路9;压力检测仪10;上引射

器罐体11;引射器罐体连接管路12;引射器罐体连接管路快速开关阀13;高压煤气引入管路14;高压煤气引入管路快速开关阀15;高压煤气引出管路手动阀16;高压煤气引出管路17;高压煤气引出管路快速开关阀18;下引射器罐体19。

18.具体实施方式:下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

19.参见图1,一种炼铁高炉炉顶料罐均压煤气全收回装置,包括炉顶料罐1和除尘装置7,除尘装置7为布袋除尘器,也能够使用其他净化的设备,还包括设置在炉顶料罐1与除尘装置7之间的上引射器罐体11、下引射器罐体19、被引射煤气进出管路、引射器罐体连接管路12、高压煤气引入管路14、高压煤气引出管路17;被引射煤气进出管路设置有四个对外连接接口且分别与炉顶料罐1、除尘装置7、上引射器罐体11和高压煤气引出管路17相连接;上引射器罐体11通过引射器罐体连接管路12与下引射器罐体19连接,引射器罐体连接管路12的下部位于下引射器罐体19的内部且距离下引射器罐体19的底部0.3m-1.0m,要确保下引射器罐体19内液体液面始终高于引射器罐体连接管路12的下管口,避免高压净煤气进入上引射器罐体11;高压煤气引入管路14、高压煤气引出管路17分别连接下引射器罐体19,通过高压煤气引出管路17将下引射器罐体19的煤气排入被引射煤气进出管路,再经过被引射煤气进出管路进入除尘装置7,高压煤气引入管路14连接到高压净煤气总管路,管路根据现场的实际情况加装弯头,下引射器罐体19的容积是上引射器罐体11容积的1.0-4.0倍,上引射器罐体11的容积是炉顶料罐1的容积的0.15-3.0倍,上引射器罐体11和下引射器罐体19的高度差为3m-30m。

20.被引射煤气进出管路包括通过三通4连接的三通前管路2、三通后管路6、三通下管路9,三通前管路2的前端连接炉顶料罐1,三通后管路6的后端连接除尘装置7,三通下管路9的下端连接上引射器罐体11,高压煤气引出管路17连接在三通后管路6上。

21.高压煤气引入管路14上通过法兰安装有高压煤气引入管路快速开关阀15;高压煤气引出管路17上分别通过法兰安装有高压煤气引出管路快速开关阀18、高压煤气引出管路手动阀16;三通前管路2上通过法兰安装有三通前快速开关阀3,三通后管路6上通过法兰安装有三通后快速开关阀5,三通后管路6上靠近除尘装置7处安装有必要的工艺阀门(按照实际工艺用途),三通下管路9上通过法兰安装有上引射器罐体入口手动阀8;引射器罐体连接管路12上通过法兰安装有引射器罐体连接管路快速开关阀13。

22.上引射器罐体11和下引射器罐体19上均设置有压力检测仪10,利用压力检测仪10检测的数值信号,参与控制炉顶料罐1均压煤气全收回装置中各个阀门的开关。

23.一种炼铁高炉炉顶料罐均压煤气全收回工艺,采用炼铁高炉炉顶料罐均压煤气全收回装置进行,包括如下步骤:步骤一:打开三通后快速开关阀5,关闭三通前快速开关阀3,关闭高压煤气引出管路快速开关阀18,打开高压煤气引入管路快速开关阀15,打开引射器罐体连接管路快速开关阀13,通过高压煤气引入管路14向下引射器罐体19引入高压煤气,利用炼铁高炉高压煤气的压力(高炉煤气压力表压0.15mpa至0.25mpa)作为动力源,将下引射器罐体19内液体提升至上引射器罐体11,在上引射器罐体11和下引射器罐体19之间产生液位势能,当上引射器罐体11内充满液体时,关闭引射器罐体连接管路快速开关阀13,保持上引射器罐体11和

下引射器罐体19之间的液位高度差;步骤二:关闭高压煤气引入管路快速开关阀15,打开高压煤气引出管路快速开关阀18,高压煤气引出管路手动阀16处于常开状态,放空下引射器罐体19内的动力煤气,排空煤气后再关闭高压煤气引出管路快速开关阀18;步骤三:打开三通前快速开关阀3,打开三通后快速开关阀5,其它手动阀处于常开状态,将炉顶料罐1中需要排空的煤气排向除尘装置7,当排放到一定程度(炉顶料罐1与除尘装置7之间压力差较小时),关闭三通后快速开关阀5;步骤四:在需要对炉顶料罐1煤气进行抽吸时,打开引射器罐体连接管路快速开关阀13,利用上引射罐体和下引射罐体液位势能使上引射罐体内液体迅速流入下引射罐体,造成上引射罐体内迅速产生真空,实现将炉顶料罐1内的煤气抽吸至上引射器罐体11内,快速排空炉顶料罐1内的均压煤气,使得炉顶料罐1内的煤气压力达到工艺要求,达到工艺要求时快速关闭引射器罐体连接管路快速开关阀13,此时炉顶料罐1的均压煤气已经进入上引射器罐体11中;步骤五:抽吸完成后,关闭三通前快速开关阀3,打开高压煤气引入管路快速开关阀15,打开引射器罐体连接管路快速开关阀13,打开三通后快速开关阀5,再次通过高压煤气引入管路14向下引射器罐体19引入高压煤气,从而提升上引射罐体液位,使得上引射器罐体11内的煤气被送入除尘装置7,净化后进入煤气外网实现煤气回收。

24.本发明通过高压煤气作为动力使上引射器罐体11和下引射器罐体19产生高液位差,利用高压煤气压力将下引射器罐体19内的液体压入上引射器罐体11,再通过液位势能使上引射器罐体11内液体迅速流入下引射器罐体19,造成上引射器罐体11内迅速产生真空,实现抽吸炉顶料罐1内煤气的功能,使得炉顶料罐1内压力达到工艺要求,同时能够避免影响高炉上料系统上料时间,提高效率,通过高压煤气动能提升上引射器罐体11液位的同时,使得抽吸出的煤气进入除尘装置7,最终进入煤气外网进行回收,节能环保。

25.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。