1.本发明涉及焦炉技术领域,尤其涉及一种减少烟尘排放的焦炉炭化室结构。

背景技术:

2.大型焦炉中,焦炉本体由蓄热室、斜道、相间设置的燃烧室和炭化室、炉顶组成,对应炭化室的顶部设置跨顶砖,炉顶设置装煤孔(指顶装焦炉而言,捣固焦炉设置的是导烟孔及除碳孔)及上升管孔。炭化室中,由装煤高度决定的装煤线与跨顶砖之间的区域称为炉顶空间,装煤以及炼焦过程中产生的荒煤气和烟尘经过炉顶空间及装煤孔流通空间导入到上升管,然后由上升管导出焦炉外。炉顶空间的高度是焦炉炉体设计中的一个重要参数,过大和过小都会影响焦饼顶部的成熟以及荒煤气的导出。

3.在装煤、平煤过程以及结焦初期,炭化室会产生大量夹带粉尘的荒煤气,荒煤气通过炉顶空间进入上升管。由于在有限的空间内短时间产生大量气体,使此时炭化室顶部空间的气压较大,导致在装煤、平煤以及结焦初期炉顶以及炉门处产生冒烟冒火现象,造成环境污染和安全隐患,同时也严重恶化了炉顶操作区的环境。

4.为了减少装煤时的荒煤气和烟尘外逸现象,现有焦炉一般设有高压氨水配合装煤除尘系统或者炭化室压力单调系统,但是现场实际使用效果并不理想,焦炉装煤时炉顶和炉门处仍然会有荒煤气冒出。

技术实现要素:

5.本发明提供了一种减少烟尘排放的焦炉炭化室结构,通过扩大炭化室炉顶空间的荒煤气流通截面积,降低装煤初期炭化室内的压力,在不影响焦饼高向成熟的前提下,能够有效减少荒煤气和烟尘的外逸。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种减少烟尘排放的焦炉炭化室结构,炭化室的顶部设跨顶砖,跨顶砖与装煤线之间的炭化室顶部空间为炉顶空间;所述炉顶空间的两侧分别向外延伸形成凹槽结构,使炉顶空间的宽度大于炭化室的宽度。

8.所述凹槽结构在焦炉砌筑时由炉顶砌体形成,凹槽结构的上部、下部分别设牛腿过渡,牛腿采用逐层悬挑结构。

9.所述牛腿的内侧面为直面或弧面。

10.所述炉顶空间向外延伸的单侧距离即凹槽结构的深度不大于炭化室墙至对应侧看火孔边缘距离的1/4,且距离看火孔边缘的距离至少为150mm。

11.沿焦炉的机侧-焦侧方向,凹槽的2个外端面不超过对应端炉门衬砖的内表面。

12.所述焦炉为顶装焦炉或捣固焦炉。

13.与现有技术相比,本发明的有益效果是:

14.通过增大炭化室顶部空间的荒煤气流通面积,减少气体流通阻力,降低了装煤以及结焦初期炭化室内的压力,实现源头治理,有效减少了荒煤气以及烟尘的外逸,使得焦炉

生产更加节能环保。

附图说明

15.图1是现有焦炉炭化室及燃烧室的横截面示意图。

16.图2是本发明所述焦炉炭化室及燃烧室的横截面示意图。

17.图3是图2中的b部放大图。

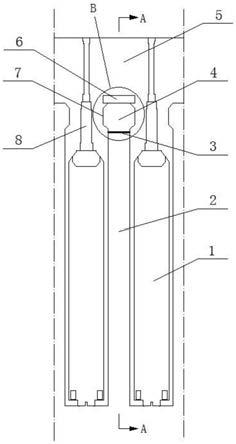

18.图4是图2中的a-a视图。

19.图中:1.燃烧室 2.炭化室 3.装煤线 4.炉顶空间 5.炉顶 6.跨顶砖 7.凹槽结构 8.看火孔 9.上升管孔 10.装煤孔/导烟孔 11.牛腿 12.竖直装煤线

具体实施方式

20.下面结合附图对本发明的具体实施方式作进一步说明:

21.如图2-图4所示,本发明所述一种减少烟尘排放的焦炉炭化室结构,炭化室2的顶部设跨顶砖6,跨顶砖6与装煤线3之间的炭化室2顶部空间为炉顶空间4;所述炉顶空间4的两侧分别向外延伸形成凹槽结构7,使炉顶空间4的宽度大于炭化室2的宽度。

22.所述凹槽结构7在焦炉砌筑时由炉顶砌体形成,凹槽结构7的上部、下部分别设牛腿 11过渡,牛腿11采用逐层悬挑结构。

23.所述牛腿11的内侧面为直面或弧面。

24.所述炉顶空间4向外延伸的单侧距离即凹槽结构7的深度不大于炭化室墙至对应侧看火孔8边缘距离的1/4,且距离看火孔8边缘的距离至少为150mm。

25.沿焦炉的机侧-焦侧方向,凹槽结构7的2个外端面不超过对应端炉门衬砖的内表面。

26.所述焦炉为顶装焦炉或捣固焦炉。

27.如图1所示,是现有焦炉的炭化室和燃烧室横截面示意图。焦炉中,炭化室2和燃烧室1间隔排列,炭化室2的顶部设跨顶砖6,跨顶砖6以上的部分为炉顶5,炭化室2内煤饼顶面(对应装煤线3高度)到跨顶砖6之间的空间称为炉顶空间4。炼焦过程中,荒煤气以及粉尘在装煤线3上方的炉顶空间4以及装煤孔/导烟孔10内流通,然后进入上升管孔9经上升管进入集气管外排。装煤初期,由于荒煤气以及粉尘量比较大,使炭化室2 内的压力迅速增加,很容易导致烟尘从炉顶5以及炉门处外逸。

28.如图2所示,是本发明所述一种减少烟尘排放的焦炉炭化室结构,炭化室2的炉顶空间4两侧分别向外扩张形成凹槽结构7,通过凹槽结构7增大了炉顶空间4的横截面积和体积,可以使装煤初期煤饼上方荒煤气的流通更加顺畅,从而降低荒煤气流通阻力以及炭化室2的压力,达到从源头上减少荒煤气及粉尘外泄的目的。

29.凹槽结构7的下部边界位于装煤线3的上方,避免煤饼上方宽度增加而导致的生焦、推焦困难等问题。凹槽结构7的上部边界位于跨顶砖6的下方,避免改变跨顶砖的形状而影响焦炉结构强度。

30.所述凹槽结构7的深度不大于炭化室墙至对应侧看火孔8边缘距离的1/4,且距离看火孔8边缘的距离至少为150mm,以保证燃烧室1的结构强度。

31.所述凹槽结构7的上部和下部分别设置牛腿11,牛腿11采用逐层悬挑结构,在扩大

炉顶空间4截面积的同时保证其强度。牛腿11的内侧面可以是直面,也可以是弧面。

32.沿焦炉长向(机侧-焦侧方向),凹槽结构7的外端面不超过对应端炉门衬砖的内表面,以免影响炉门的密封效果。对于顶装焦炉来说,炉门衬砖内表面就是机侧或焦侧的装煤线。

33.本发明既适用于顶装焦炉,又适用于捣固焦炉。

34.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种减少烟尘排放的焦炉炭化室结构,炭化室的顶部设跨顶砖,跨顶砖与装煤线之间的炭化室顶部空间为炉顶空间;其特征在于,所述炉顶空间的两侧分别向外延伸形成凹槽结构,使炉顶空间的宽度大于炭化室的宽度。2.根据权利要求1所述的一种减少烟尘排放的焦炉炭化室结构,其特征在于,所述凹槽结构在焦炉砌筑时由炉顶砌体形成,凹槽结构的上部、下部分别设牛腿过渡,牛腿采用逐层悬挑结构。3.根据权利要求2所述的一种减少烟尘排放的焦炉炭化室结构,其特征在于,所述牛腿的内侧面为直面或弧面。4.根据权利要求1所述的一种减少烟尘排放的焦炉炭化室结构,其特征在于,所述炉顶空间向外延伸的单侧距离即凹槽结构的深度不大于炭化室墙至对应侧看火孔边缘距离的1/4,且距离看火孔边缘的距离至少为150mm。5.根据权利要求1所述的一种减少烟尘排放的焦炉炭化室结构,其特征在于,沿焦炉的机侧-焦侧方向,凹槽的2个外端面不超过对应端炉门衬砖的内表面。6.根据权利要求1所述的一种减少烟尘排放的焦炉炭化室结构,其特征在于,焦炉为顶装焦炉或捣固焦炉。

技术总结

本发明涉及一种减少烟尘排放的焦炉炭化室结构,炭化室的顶部设跨顶砖,跨顶砖与装煤线之间的炭化室顶部空间为炉顶空间;所述炉顶空间的两侧分别向外延伸形成凹槽结构,使炉顶空间的宽度大于炭化室的宽度。本发明通过扩大炭化室炉顶空间的荒煤气流通截面积,降低装煤初期炭化室内的压力,在不影响焦饼高向成熟的前提下,能够有效减少荒煤气和烟尘的外逸。能够有效减少荒煤气和烟尘的外逸。能够有效减少荒煤气和烟尘的外逸。

技术研发人员:陈伟 韩龙 杨俊峰 赵殿辉 武明华

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2021.09.29

技术公布日:2022/1/21