1.本发明涉及一种特殊钢材的双加热工艺,属于金属制品加工工艺技术领域。

背景技术:

2.钢材经旋切或锻打滚圆制成钢球,随后对钢球进行淬火处理,然而将带有余温的钢球直接进行淬火,其性能较差,无法满足具体的使用要求。

3.目前工艺主要经过环形炉的二次加热来满足生产,而环形炉存在占地面积大、生产操作不灵活、钢球受热不均匀的缺陷。

4.如cn105420482a公开了一种钢球热处理装置,包括冷却运输装置,中频加热炉与再加热炉,所述冷却运输装置包括冷却运输装置进料口与冷却运输装置出料口,所述冷却运输装置出料口与中频加热炉进料装置连通,中频加热炉出料口与再加热炉进料口连接。本发明所公开的钢球热处理装置,结构设计简单合理,冷却运输装置能够满足钢球在淬火前过c-曲线的要求,极大改善了钢球自身的性能,减小了设备整体的投入成本,极大提高了钢球的生产效率,本发明所公开的钢球热处理工艺,工艺设计合理,极大的提高了钢球的质量。

5.上述文献存在钢球受热不均、生产操作不灵活的缺陷。

技术实现要素:

6.为解决上述的技术问题,本发明提供了一种特殊钢材的双加热工艺,该工艺以两段中频炉作为加热主体,配合错位转向轨道、加热炉通道挡板、钢球助推器等辅助装置,满足了特殊钢材二次加热生产需求。具体的,本发明通过以下技术方案实现:

7.一种特殊钢材的双加热工艺,包括如下步骤:

8.(1)钢球滚动通过第一段中频炉,加热使钢球温度达到700-900℃;

9.(2)钢球滚动通过错位转向轨道后,以助推器推进,进入第二段中频炉加热到950-1050℃;

10.(3)钢球通过第二段中频炉后,进入温度孕育装置进行等温处理;

11.(4)等温处理后进行热处理淬火。

12.优选的,(2)中,钢球通过第一段中频炉的时间为18-30分钟

13.优选的,(1)中,钢球于第一段中频炉中加热,使钢球温度达到700-900℃。

14.优选的,(2)中,错位转向轨道使钢球的受热面由上下侧转换为左右侧。

15.优选的,(2)中,钢球通过第二段中频炉的时间为18-30分钟

16.优选的,等温处理温度为920-1020℃

17.优选的,(3)中,淬火温度为840-890℃

18.进一步的,提供本工艺需要的一种特殊钢材的双加热装置,该装置包括第一段中频炉和第二段中频炉;中频电炉代替环形炉,占地面积使用20多平方米代替几百平方米,大大增强了生产操控的灵活性。第一段中频炉的加热通道两端为第一输入口和第一输出口,

第一输入口连接有第一轨道;第一输出口连接有错位转向轨道;第二段中频炉的加热通道两端为第二输入口和第二输出口,第二输入口连接有错位转向轨道,第二输出口连接有第三轨道。

19.进一步的,所述第一轨道两侧设有呈一体结构的挡板,其横截面形状为“u”形;其整体形状为“l”形;在第一轨道拐角处设有落料口。

20.进一步的,所述第一轨道与水平面呈5~25

°

,且向第一输入口处倾斜。

21.进一步的,所述第一段中频炉的第一输出口处设置第一挡门,第一输入口与第一输出口之间有第一加热通道。

22.进一步的,所述错位转向轨道两侧设有呈一体结构的挡板,所述挡板的横截面形状为“u”形;其整体形状为“z”形;在错位转向轨道靠近第二输入口的拐角处设有助推器;钢球经错位转向轨道后,使原本受热较少的侧面向前滚动,在第二段中频炉中实现了钢球整体的受热均匀。

23.进一步的,所述错位转向轨道与水平面呈5~25

°

,且以靠近助推器一侧的轨道为轴向上倾斜。

24.进一步的,所述第二输出口处设置第二挡门,第二输入口与第二输出口之间有第二加热通道。

25.进一步的,所述第一加热通道与第二加热通道均为圆柱形。

26.进一步的,所述第三轨道两侧设有呈一体结构的挡板,其横截面形状为“u”形;其整体形状为直线形。

27.进一步的,所述第三轨道与水平面呈5~25

°

,且以第二输出口为基点向下倾斜。

28.具体的,如图4所示,在上述加热通道中,均有两条平行钢条轨道,有利于钢球平稳匀速的通过加热通道。

29.本发明的有益效果在于:

30.(1)本发明的双加热工艺,借助特殊钢材加热装置的错位转向轨道,实现了钢球的均匀受热,改善了钢球的性能。

31.(2)生产操作非常灵活,相比现有的环形炉,本发明的生产操作可随时停止、检测或出料,更加方便技术人员对整个生产的把控,且占地面积更小,极大地降低了生产成本。

32.(3)在温度孕育装置中,钢球之间热量传递,使各钢球温度均匀,增强了钢球淬火后的质量稳定性,经落球试验,钢球的破碎率<0.5%,失圆率<3%。

附图说明

33.图1为实施例1特殊钢材双加热装置结构示意图;

34.图2为实施例1所示主视图;

35.图3为实施例1所示右视图;

36.图4为实施例1左侧结构示意图;

37.图5为实施例1钢球跌落试验实物图;

38.图中:1-第一轨道,2-第一输入口,3-第一段中频炉,4第一输出口,5错位转向轨道,6-第二输入口,7-第二段中频炉,8第二输出口,9-第三轨道,10-第一加热通道,11-第二加热通道,12-落料口,13-第一挡门,14-助推器,15-第二挡门。

具体实施方式

39.下面结合附图对本发明进行详细描述,以助于理解本发明的内容,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

40.实施例1

41.一种特殊钢材双加热生产线,该生产线包括:第一段中频炉3和第二段中频炉7;第一段中频炉3有第一输入口2和第一输出口4,第一输入口2连接有第一轨道1;第一输出口4连接有错位转向轨道5;第二段中频炉7有第二输入口6和第二输出口8,第二输入口6连接有错位转向轨道5,第二输出口6连接有第三轨道9。

42.第一轨道1两侧设有呈一体结构的挡板,其横截面形状为“u”形;其整体形状为“l”形;在第一轨道1拐角处设有落料口12;挡板的存在可以轻易地限制钢球的运动轨迹,同时所设置的落料口12可以轻易实现不合格钢球的提前筛出。

43.第一轨道1与水平面呈10

°

,且向第一输入口2处倾斜,倾斜角有助于钢球的输送。

44.第一段中频炉3的第一输出口4处设置第一挡门13,第一输入口2与第一输出口4之间有第一加热通道10。

45.错位转向轨道5两侧设有呈一体结构的挡板,挡板的横截面形状为“u”形;其整体形状为“z”形;在错位转向轨道5靠近第二输入口6的拐角处设有助推器14,助推器14会改变钢球转动的改变,变向处理会使加热更加均匀。

46.错位转向轨道5与水平面呈10

°

,且以靠近助推器14一侧的轨道为轴向上倾斜。

47.第二输出口8处设置第二挡门15,第二输入口6与第二输出口8之间有第二加热通道11。

48.第一加热通道10与第二加热通道11均为圆柱形。

49.第三轨道9两侧设有呈一体结构的挡板,其横截面形状为“u”形;其整体形状为直线形。

50.第三轨道9与水平面呈10

°

,且以第二输出口8为基点向下倾斜

51.钢球从前一道工序输送进第一轨道1,此时在第一轨道1挡板和倾斜角度的作用下通过第一输入口2进入第一段中频炉3,在第一加热通10道中加热。加热结束后从第一输出口4输出进入错位转向轨道5通过错位转向轨道5与助推器14进入第二段中频炉7,在第二段中频炉7二次加热,加热结束后通过第三轨道9进入温度孕育装置进行等温处理;等温处理后进行热处理淬火。

52.通过采用本发明的以下方法:

53.(1)140钢球于第一段中频炉中加热至其达到800℃,通过第一段中频炉的时间为25min;

54.(2)140钢球滚动通过错位转向轨道,进入第二段中频炉加热至1000℃,钢球通过第二段中频炉的时间为25min;

55.(3)140钢球通过第二段中频炉后,进入温度孕育装置进行等温处理;

56.(4)等温处理后进行热处理淬火,淬火温度为890℃。

57.具有如下的优点:

58.占地面积小,仅需20多平米即可安放2台中频炉,代替了改进之前需要占用几百平米的空间;

59.通过二次加热对钢球进行处理,代替了环形炉,通过二次变向后加热降低了钢球受热不均匀的现象,最后通过温度孕育装置使钢球达到温度均匀,并减小钢球芯表温度差。

60.参照钢球的力学性能指标,对钢球进行了落球测试,结果见表2:

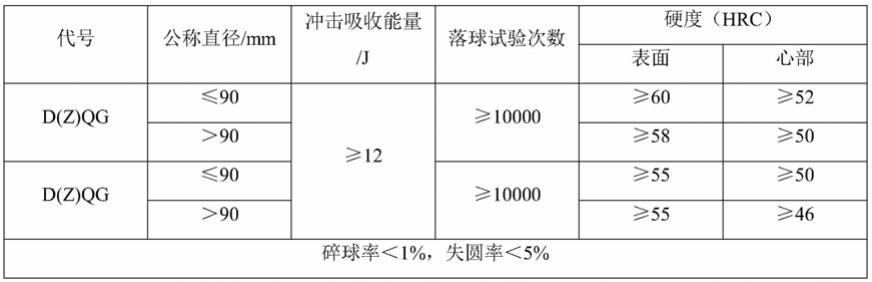

61.表1:钢球的力学性能指标

[0062][0063]

通过使用双加热生产线生产制作的钢球性能远远高于标准要求,以140钢球在国内某矿山使用情况为例:

[0064]

表2:钢球的力学测试结果

[0065][0066]

上述检测钢球实物图如图5所示,从以上的性能数据可以看出,通过使用两段中频加热炉进行双加热满足特殊钢材二次加热生产需求,代替占地面积大的环形炉,并且通过二段不同方向的加热降低中频加热炉加热球体的不均匀性。

[0067]

实施例2

[0068]

(1)140钢球于第一段中频炉中加热至其达到700℃,通过第一段中频炉的时间为18min;

[0069]

(2)140钢球滚动通过错位转向轨道,进入第二段中频炉加热至1000℃,钢球通过第二段中频炉的时间为28min;

[0070]

(3)140钢球通过第二段中频炉后,进入温度孕育装置进行等温处理,等温处理温度为950℃;

[0071]

(4)等温处理后进行热处理淬火,淬火温度为890℃。

[0072]

经检测,上述方法生产的钢球具备如下的性能:

[0073]

表3:钢球的力学测试结果

[0074][0075]

实施例3

[0076]

(1)140钢球于第一段中频炉中加热至其达到900℃,通过第一段中频炉的时间为30min;

[0077]

(2)140钢球滚动通过错位转向轨道,进入第二段中频炉加热至1050℃,钢球通过

第二段中频炉的时间为30min;

[0078]

(3)140钢球通过第二段中频炉后,进入温度孕育装置进行等温处理;

[0079]

(4)等温处理后进行热处理淬火,淬火温度为890℃。

[0080]

经检测,上述方法生产的钢球具备如下的性能:

[0081]

表4:钢球的力学测试结果

[0082]