1.本发明涉及胎圈钢丝加工领域,特别是涉及一种胎圈钢丝的打磨抛光装置。

背景技术:

2.胎圈钢丝是用高碳钢制成的,表面镀有青铜或黄铜的钢丝。具有高强度、高韧性、优秀的耐疲劳性能和良好的直线性,与橡胶有较高的粘合力。胎圈钢丝和隔离胶编织成钢丝圈,将轮胎紧密固定在轮辋上,在车辆行驶中承受拉伸、压缩、扭转及离心力等作用力。胎圈钢丝起到了增强轮胎性能的重要作用,对于保证车辆的行驶安全至关重要。

3.中国发明专利(cn110076660a)公布了本发明公开了一种钢丝抛光除锈装置,在主传动轴整直通道出口设置抛光机构;抛光机构转盘中心的过线孔与整直通道出口连通;抛光机构的打磨驱动机构通过转动设置于主传动轴上的主传动轮与副传动轮,副传动轮与穿过转盘的主动辊一端连接,主动辊、从动辊和张紧辊置于转盘外侧盘面上并经砂带连接;砂带经过设置于过线孔处的打磨支撑块上方。本发明具有结构紧凑、抛光效率高、抛光均匀和环保的特点。

4.上述专利技术中,存在问题如下:(1)上述发明在使用的过程中,通过主动辊、从动辊和张紧辊置外部砂带对钢丝进行打磨,而胎圈钢丝的剖面根据实际的需要为多种多样,胎圈钢丝的剖面往往为多边形,在对多边形进行打磨的时候容易对钢丝造成过量的打磨,降低打磨的质量,同时不能够有效的对异形的钢丝进行打磨。

5.(2)其在使用的过程中,由于钢丝受到沙带的打磨,这样在使用的时候沙带对钢丝造成摩擦,产生粉尘,而粉尘容易重新附着在钢丝上,同时产生的粉尘也会污染环境。

6.因此,现在亟需设计一种能解决上述一个或者多个问题的。

技术实现要素:

7.为解决现有技术中存在的一个或者多个问题,本发明提供了一种胎圈钢丝的打磨抛光装置。

8.本发明为达到上述目的所采用的技术方案是:一种胎圈钢丝的打磨抛光装置,包括外箱体,所述外箱体的内部设置有内置转动圈,且内置转动圈的外圈设置有若干个转动圈驱动组件,所述内置转动圈的内部安装有双向丝杆滑台,所述双向丝杆滑台的输出端设置有打磨组件和压制组件;所述打磨组件包括打磨固定架,所述打磨固定架的下端设置在双向丝杆滑台上,所述打磨固定架的外部为“u”形,所述打磨固定架开口内侧转动设置有两个转动盘,所述打磨固定架的外壁设置有转动盘驱动装置,且转动盘驱动装置的输出端与转动盘相连接,两个所述转动盘之间设置有十二个限位座和一个中心转动电机,所述限位座呈环形分布,且转动盘之间设置有液压组件;所述液压组件包括液压外壳,所述液压外壳的一端设置有若干个压液腔体,所述

压液腔体的内部滑动设置有第一密封阀片,且第一密封阀片的中心固定有打磨刷固定杆,且打磨刷固定杆的另一端设置有打磨刷,所述压液腔体内部还固定有单向流通阀组,所述单向流通阀组中心开设有通孔,且单向流通阀组中心通孔内插设有导液管,所述导液管的一端连接有导液管控制杆,且导液管控制杆的外部固定有第二密封阀片。

9.优选的,所述外箱体包括上固定箱体和下固定箱体,且上固定箱体和下固定箱体组成中空状圆柱体,所述上固定箱体和下固定箱体的两端均设置有侧盖板,且上固定箱体和下固定箱体的内壁开设有内置移动槽,所述侧盖板中心开设有通孔,外壳卡座的外壁铰接设置在限位座的内壁上。

10.优选的,所述中心转动电机位于转动盘的中心线上,且中心转动电机的输出端连接有控制轮,所述控制轮的外圈设置有十二个弧形的凸起,且控制轮外部凸起靠近控制杆的一侧为钩状。

11.优选的,所述限位座均匀分布在转动盘之间的位置,且限位座之间的间距大于液压外壳的厚度,所述限位座的内部为中空状,且限位座的内部设置有外壳固定组件。

12.优选的,所述外壳固定组件包括控制杆,所述控制杆的一端从限位座靠近中心转动电机的一端伸出,所述控制杆远离中心转动电机的一端外部转动设置有两个卡座联动杆,两个所述卡座联动杆的另一端转动连接有外壳卡座,所述限位座的外壁开设有与外壳卡座相匹配的通孔。

13.优选的,所述液压外壳的外壁开设有与外壳卡座一端相匹配的凹槽。

14.优选的,所述导液管靠近单向流通阀组的一端外壁开设有四个压液流道,所述压液流道的进口和出口均设置在导液管外壁上,压液流道的进口和出口之间的间距大于单向流通阀组的厚度,所述导液管穿过单向流通阀组的一端外部套设有弹簧,所述导液管外部套设的弹簧一端顶在单向流通阀组上。

15.优选的,压制组件包括压制轮固定架,且压制轮固定架的外部为“u”形,所述压制轮固定架的开口端内侧转动设置有压制轮,且压制轮的外圈为内凹状,且压制轮内部为中空状,所述压制轮外壁开设有通孔,且压制轮的侧面转动连接有导尘管。

16.优选的,所述转动圈驱动组件包括电机固定架,且电机固定架至少设置有三个,且电机固定架均匀分布在内置转动圈的外圈,且电机固定架的一端为“t”形,所述电机固定架的“t”形端设置有双输出端的转动轮驱动电机,所述转动轮驱动电机的输出端连接有转动轮,且转动轮外壁开设有凹槽,所述转动轮外壁凹槽内设置有导电球组件,且导电球组件电性连接有导电滑环。

17.优选的,所述电机固定架两侧转动轮的最远宽度小于内置移动槽的内部直径,且内置移动槽的内壁设置有与导电球组件相贴合的导电片。

18.本发明的有益效果是:其一,本发明的内置转动圈能够通过转动圈驱动组件进行转动,这样能够对打磨刷打磨角度进行调节,能够对胎圈钢丝外部各个角度进行打磨,提高打磨的质量,其二,本发明设置有打磨组件,其中打磨组件内部设置有设置有液压组件,通过液压组件能够对打磨刷的位置进行调节,使打磨刷能够根据胎圈钢丝异形表面进行分布,使打磨刷能够沿着异形胎圈表面进行打磨,提高打磨的质量;其三,本发明的液压组件能够单独进行拆卸,这样能够快速对液压组件和打磨刷

进行拆卸的工作,提高后期维护的效率;其四,本发明的限位座内部设置有外壳固定组件,通过外壳固定组件能够将液压外壳的两面固定住,增加液压外壳的固定效果,防止液压外壳在使用的过程中出现脱离的情况,同时中心转动电机能够带动控制轮固定住,通过控制轮能够将控制杆的一端勾住,防止控制杆在转动的过程中出现位移的情况;其五,本发明设置有压制组件,压制组件能够与打磨组件相互配合将胎圈钢丝夹住,防止胎圈钢丝在打磨的过程中出现位移的情况,同时压制组件中的压制轮外壁开设有通孔,压制轮内部的空气能够通过气泵导出,这样压制轮外壁通孔能够产生吸力,能够对打磨产生的粉尘进行吸除,避免粉尘污染环境。

附图说明

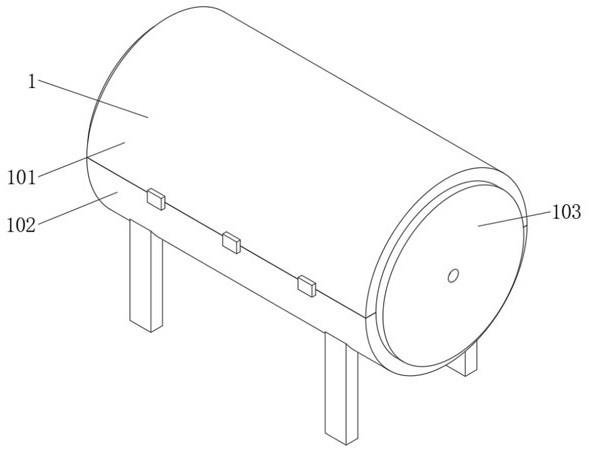

19.图1为一种胎圈钢丝的打磨抛光装置的立体图;图2为一种胎圈钢丝的打磨抛光装置的正视图;图3为一种胎圈钢丝的打磨抛光装置的打开状态立体图;图4为一种胎圈钢丝的打磨抛光装置打开状态正视图;图5为一种胎圈钢丝的打磨抛光装置打开状态侧视图;图6为一种胎圈钢丝的打磨抛光装置打磨组件立体图;图7为一种胎圈钢丝的打磨抛光装置打磨组件剖视立体图;图8为一种胎圈钢丝的打磨抛光装置打磨组件剖视正视图;图9为一种胎圈钢丝的打磨抛光装置图3中a处放大结构示意图;图10为一种胎圈钢丝的打磨抛光装置图8中b处放大结构示意图;图11为一种胎圈钢丝的打磨抛光装置图8中c处放大结构示意图;图12为一种胎圈钢丝的打磨抛光装置液压外壳正视图;图13为一种胎圈钢丝的打磨抛光装置导液管结构示意图;图14为一种胎圈钢丝的打磨抛光装置转动圈驱动组件结构示意图;图15为一种胎圈钢丝的打磨抛光装置图12中d处放大结构示意图;图16为一种胎圈钢丝的打磨抛光装置图8中e处放大结构示意图。

20.附图标记说明:1、外箱体;101、上固定箱体;102、下固定箱体;103、侧盖板;104、内置移动槽;2、内置转动圈;3、打磨组件;301、打磨固定架;302、转动盘;303、限位座;304、液压组件;3041、液压外壳;3042、打磨刷固定杆;3043、第一密封阀片;3044、导液管;3045、第二密封阀片;3046、单向流通阀组;3047、导液管控制杆;3048、压液腔体;3049、压液流道;305、打磨刷;306、中心转动电机;307、转动盘驱动装置;308、控制轮;4、压制组件;401、压制轮固定架;402、压制轮;403、导尘管;5、转动圈驱动组件;501、电机固定架;502、转动轮驱动电机;503、导电球组件;504、转动轮;505、导电滑环;6、双向丝杆滑台;7、外壳固定组件;701、控制杆;702、卡座联动杆;703、卡座固定弹簧;704、外壳卡座。

具体实施方式

21.为使本发明的上述目的、特征和优点能够更加浅显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发

明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

22.实施例一:如图1-16所示,本发明提供了一种胎圈钢丝的打磨抛光装置,包括外箱体1,外箱体1的内部设置有内置转动圈2,且内置转动圈2的外圈设置有若干个转动圈驱动组件5,内置转动圈2的内部安装有双向丝杆滑台6,双向丝杆滑台6的输出端设置有打磨组件3和压制组件4;打磨组件3包括打磨固定架301,打磨固定架301的下端设置在双向丝杆滑台6上,打磨固定架301的外部为“u”形,打磨固定架301开口内侧转动设置有两个转动盘302,打磨固定架301的外壁设置有转动盘驱动装置307,且转动盘驱动装置307的输出端与转动盘302相连接,两个转动盘302之间设置有十二个限位座303和一个中心转动电机306,限位座303呈环形分布,且转动盘302之间设置有液压组件304;液压组件304包括液压外壳3041,液压外壳3041的一端设置有若干个压液腔体3048,压液腔体3048的内部滑动设置有第一密封阀片3043,且第一密封阀片3043的中心固定有打磨刷固定杆3042,且打磨刷固定杆3042的另一端设置有打磨刷305,压液腔体3048内部还固定有单向流通阀组3046,单向流通阀组3046中心开设有通孔,且单向流通阀组3046中心通孔内插设有导液管3044,导液管3044的一端连接有导液管控制杆3047,且导液管控制杆3047的外部固定有第二密封阀片3045。

23.液压组件304中的打磨刷固定杆3042起到固定打磨刷305的作用,同时打磨刷305能够沿着胎圈钢丝的表面进行移动,而胎圈钢丝能够对打磨刷305和打磨刷固定杆3042进行挤压,然后打磨刷固定杆3042能够通过第一密封阀片3043对压液腔体3048内部的压液进行挤压,而压液腔体3048内部的压液能够流通到单向流通阀组3046的另一侧,通过单向流通阀组3046将压液腔体3048内部的压液量固定住,通过压液腔体3048内部的液压能够将打磨刷固定杆3042的伸出长度固定住,使打磨刷固定杆3042一端的打磨刷305能够沿着胎圈钢丝异形面进行分布,通过转动打磨刷305对胎圈钢丝的异形面进行有效打磨,提高打磨的质量,而控制轮308外部凸起固定钩能够将导液管控制杆3047固定住,防止导液管控制杆3047在随着转动盘302转动时出现自动移动的情况,以此来将卡座联动杆702和外壳卡座704的位置固定住,使外壳卡座704能够牢牢的将液压外壳3041的位置卡住,使液压外壳3041不会从限位座303之间的位置脱离。

24.具体的,外箱体1包括上固定箱体101和下固定箱体102,且上固定箱体101和下固定箱体102组成中空状圆柱体,上固定箱体101和下固定箱体102的两端均设置有侧盖板103,且上固定箱体101和下固定箱体102的内壁开设有内置移动槽104,侧盖板103中心开设有通孔,外壳卡座704的外壁铰接设置在限位座303的内壁上。

25.上固定箱体101和下固定箱体102能够通过卡扣固定在一起,这样上固定箱体101和下固定箱体102能够快速打开,方便对打磨组件3进行维护,同时上固定箱体101和下固定箱体102两侧设置有侧盖板103,通过侧盖板103中心通孔固定胎圈钢丝的移动路径,防止胎圈钢丝出现较大位移的情况,同时内置移动槽104起到固定转动圈驱动组件5移动路径的作用,防止转动圈驱动组件5出现移动歪斜的情况。

26.具体的,中心转动电机306位于转动盘302的中心线上,且中心转动电机306的输出

端连接有控制轮308,控制轮308的外圈设置有十二个弧形的凸起,且控制轮308外部凸起靠近控制杆701的一侧为钩状。

27.中心转动电机306起到驱动控制轮308的作用,使控制轮308能够进行正向转动或者反向转动,控制轮308在正向转动的时候,控制轮308凸起外部的钩状结构能够与控制杆701一端相连接,将控制杆701的一端固定住,而且控制轮308在反向转动的时候,控制轮308凸起外部的弧形端能够对导液管控制杆3047进行挤压,使导液管控制杆3047能够推动导液管3044朝上移动,这样导液管3044一端压液流道3049的能够处于单向流通阀组3046的上下方,使导液管控制杆3047部位的压液能够通过压液流道3049进入到压液腔体3048内,使压液腔体3048内部的压液能够增加,压液腔体3048内部的压液能够将第一密封阀片3043、打磨刷固定杆3042和打磨刷305顶回到原来的位置。

28.具体的,限位座303均匀分布在转动盘302之间的位置,且限位座303之间的间距大于液压外壳3041的厚度,限位座303的内部为中空状,且限位座303的内部设置有外壳固定组件7。

29.限位座303能够将液压外壳3041固定住,能够将液压外壳3041两侧位置限制住。

30.具体的,外壳固定组件7包括控制杆701,控制杆701的一端从限位座303靠近中心转动电机306的一端伸出,控制杆701远离中心转动电机306的一端外部转动设置有两个卡座联动杆702,两个卡座联动杆702的另一端转动连接有外壳卡座704,限位座303的外壁开设有与外壳卡座704相匹配的通孔。

31.控制杆701能够通过控制轮308进行固定,同时控制杆701在朝外侧移动的时候,控制杆701能够通过卡座联动杆702和卡座固定弹簧703带动外壳卡座704进行移动,使外壳卡座704与液压外壳3041外壁凹槽内脱离,使液压外壳3041能够从限位座303之间的空隙内脱离,而且在控制杆701不受到控制轮308控制的时候,卡座固定弹簧703能够将卡座联动杆702推回到原来的位置,对卡座联动杆702进行复位的工作,控制杆701一端开设有与控制轮308外部钩状相匹配的通孔。

32.具体的,液压外壳3041的外壁开设有与外壳卡座704一端相匹配的凹槽。

33.液压外壳3041外壁凹槽起到容纳外壳卡座704的作用,使外壳卡座704能够牢牢的将液压外壳3041卡住,使液压外壳3041不会从限位座303之间脱离。

34.具体的,导液管3044靠近单向流通阀组3046的一端外壁开设有四个压液流道3049,压液流道3049的进口和出口均设置在导液管3044外壁上,压液流道3049的进口和出口之间的间距大于单向流通阀组3046的厚度,导液管3044穿过单向流通阀组3046的一端外部套设有弹簧,导液管3044外部套设的弹簧一端顶在单向流通阀组3046上。

35.在初始状态下,压液流道3049的出口处于单向流通阀组3046通孔的内侧,通过单向流通阀组3046将压液流道3049的出口堵住,防止压液流道3049内部无法流通压液,同时压液腔体3048内部的压液只能够通过单向流通阀组3046进行单向流动,导液管控制杆3047在受到推挤后,压液流道3049的出口和进口处于单向流通阀组3046的上下方的位置,这样能够使单向流通阀组3046一侧的压液能够重新流回到压液腔体3048内,起到控制压液腔体3048内部压液流动方向的作用。

36.实施例二:基于本技术的第一实施例提供的一种胎圈钢丝的打磨抛光装置,本技术的第二实

施例提出另一种用于胎圈钢丝的打磨抛光装置。第二实施例仅仅是第一实施例的优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

37.下面结合附图和实施方式对本发明的第二实施例作进一步说明。

38.基于实施例一,本实施例二与实施例一的区别在于本实施例二还具有压制组件4具体的,压制组件4包括压制轮固定架401,且压制轮固定架401的外部为“u”形,压制轮固定架401的开口端内侧转动设置有压制轮402,且压制轮402的外圈为内凹状,且压制轮402内部为中空状,压制轮402外壁开设有通孔,且压制轮402的侧面转动连接有导尘管403。

39.压制轮固定架401起到固定压制轮402的作用,压制轮402的外圈的凹槽起到固定胎圈钢丝的作用,防止压制轮402凹槽内的胎圈钢丝出现位移的情况,同时压制轮402一端转动连接的导尘管403能够与气泵相连接(图中未显示),气泵通过导尘管403将压制轮402内部空气抽出,使压制轮402外壁通孔能够产生吸力,将打磨刷305在打磨过程中产生的碎屑、粉尘收集起来,防止碎屑、粉尘污染外接环境。

40.实施例三:基于本技术的第一实施例提供的一种胎圈钢丝的打磨抛光装置,本技术的第三实施例提出另一种用于胎圈钢丝的打磨抛光装置。第三实施例仅仅是第一实施例的优选的方式,第三实施例的实施对第一实施例的单独实施不会造成影响。

41.下面结合附图和实施方式对本发明的第三实施例作进一步说明。

42.基于实施例一,本实施例三与实施例一的区别在于本实施例三还具有转动圈驱动组件5,具体的,转动圈驱动组件5包括电机固定架501,且电机固定架501至少设置有三个,且电机固定架501均匀分布在内置转动圈2的外圈,且电机固定架501的一端为“t”形,电机固定架501的“t”形端设置有双输出端的转动轮驱动电机502,转动轮驱动电机502的输出端连接有转动轮504,且转动轮504外壁开设有凹槽,转动轮504外壁凹槽内设置有导电球组件503,且导电球组件503电性连接有导电滑环505。

43.电机固定架501起到固定转动轮驱动电机502的作用,转动轮驱动电机502能够带动转动轮504进行转动,这样能够使内置转动圈2发生转动,对内置转动圈2内部打磨组件3的打磨角度进行控制,同时导电滑环505能够与打磨组件3和双向丝杆滑台6呈电性连接,将电流输送到打磨组件3和双向丝杆滑台6上。

44.具体的,电机固定架501两侧转动轮504的最远宽度小于内置移动槽104的内部直径,且内置移动槽104的内壁设置有与导电球组件503相贴合的导电片。

45.内置移动槽104内侧设置有与导电球组件503相贴合的导电片,这样导电片能够将电能输送到导电球组件503上,同时导电球组件503中设置有导电球和弹簧,弹簧将导电球顶在导电片上,使导电片不会与导电球组件503分离。

46.工作原理:首先将该装置设置在合适的地方,之后在使用的时候将需要打磨的胎圈钢丝穿过侧盖板103中心通孔,使胎圈钢丝处于打磨刷305和压制轮402之间的位置,之后通过双向丝杆滑台6控制打磨刷305和压制轮402的位置,使打磨刷305和压制轮402能够将胎圈钢丝夹住,之后通过转动盘驱动装置307驱动转动盘302进行转动,这时转动盘302转动速度比较慢,打磨刷305受到胎圈钢丝挤压后,打磨刷305会对打磨刷固定杆3042进行挤压,

打磨刷固定杆3042会缩回到液压外壳3041内,之后打磨刷固定杆3042一端的第一密封阀片3043将压液推入到单向流通阀组3046的另一侧,这样压液腔体3048内部的压液的压力为固定状态,将打磨刷固定杆3042的伸出长度固定住,同时将打磨刷固定杆3042一端打磨刷305的位置固定住,之后转动盘302在慢速转动的时候,对转动盘302外圈所有的打磨刷305位置进行固定,这样打磨刷305能够沿着胎圈钢丝的异形面进行分布,之后加快转动盘302的转速,通过快速转动的打磨刷305对胎圈钢丝表面进行打磨,同时通过转动圈驱动组件5驱动内置转动圈2进行转动,使内置转动圈2内圈打磨组件3的角度进行改变,这样其他内置转动圈2内部打磨组件3的打磨刷305能够处于胎圈钢丝不同的面,提高胎圈钢丝打磨的质量,压制轮固定架401起到固定压制轮402的作用,压制轮402的外圈的凹槽起到固定胎圈钢丝的作用,防止压制轮402凹槽内的胎圈钢丝出现位移的情况,同时压制轮402一端转动连接的导尘管403能够与气泵相连接图中未显示,气泵通过导尘管403将压制轮402内部空气抽出,使压制轮402外壁通孔能够产生吸力,将打磨刷305在打磨过程中产生的碎屑、粉尘收集起来,防止碎屑、粉尘污染外接环境,控制杆701能够通过控制轮308进行固定,同时控制杆701在朝外侧移动的时候,控制杆701能够通过卡座联动杆702和卡座固定弹簧703带动外壳卡座704进行移动,使外壳卡座704与液压外壳3041外壁凹槽内脱离,使液压外壳3041能够从限位座303之间的空隙内脱离,而且在控制杆701不受到外力控制的时候,卡座固定弹簧703能够将卡座联动杆702推回到原来的位置,对卡座联动杆702进行复位的工作。

47.以上所述实施例仅表达了本发明的一种或者多种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。