1.本实用新型涉及砂芯涂型领域,尤其涉及一种砂芯自动涂型机。

背景技术:

2.砂芯是铸造生产中用于制造型芯的材料,由铸造砂、型砂粘结剂等组成。型芯在铸型中大部分被高温的液态金属所包围,而支撑定位部分的尺寸一般较小,因此芯砂除应具有一般型砂的性能外,还要求有较高的强度、透气性、退让性和溃散性。为了便于铸造后的分模,砂芯在铸造之前需要进行涂型处理,即在砂芯外部涂覆一层便于铸造加工后分模的特殊涂料。

3.现有的砂芯涂型都是人工操作完成,砂芯涂型时操作人员手握砂芯,然后将砂芯浸入涂型剂缸内进行涂型处理,每次只能涂型一个砂芯,并且由于每个砂芯浸入的时间长短不一、侵入高低不同,严重影响砂芯的涂型效率和涂型质量,对砂芯后期铸造加工产生一定的影响,且增加了人工工作负担,生产成本大,效率低。

技术实现要素:

4.本实用新型所要解决的技术问题是,提供一种能够实现对砂芯批量自动涂型的砂芯自动涂型机。

5.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种砂芯自动涂型机,具有开口向上的涂料箱,所述涂料箱顶部靠近背面的位置设置有支架座,所述支架座正面固定设置有气缸连接板,气缸连接板上设置有双向气缸,所述双向气缸通过管路与外置的气泵气动连接,所述支架座背面设置有plc电器控制箱,所述支架座上靠近双向气缸的外侧设置有与所述plc电器控制箱电气连接的启动按钮,该启动按钮通过plc电器控制箱可以对双向气缸进行控制;所述双向气缸的活塞杆竖直向下,其端部固定设置有治具连接板,所述治具连接板上固定设置有用于安装砂芯的砂芯治具,所述砂芯治具与所述涂料箱的顶部开口对应,双向气缸通过活塞杆可以驱动砂芯治具向下进入涂料箱内以及向上提升出涂料箱外。

6.进一步地,所述涂料箱的开口中心固定设置有安装板,安装板上固定设置有涂料搅拌机,所述涂料搅拌机上的搅拌叶片位于所述涂料箱内。

7.进一步地,所述双向气缸具有两个,左右并列设置在支架座上,每个双向气缸通过一个启动按钮进行单独控制。

8.进一步地,所述涂料箱正面顶部设置有安全光栅。

9.进一步地,所述双向气缸外部设置有防护罩。

10.进一步地,所述涂料箱呈矩形结构,其底部四角各设置有一个滚轮。

11.进一步地,所述涂料箱的一侧固定设置有推拉把手。

12.进一步地,所述涂料箱的底部设置有开口向下的排放口,所述排放口上设置有开关阀门。

13.进一步地,所述双向气缸与气泵之间的管路上设置有气回路电磁阀。

14.与现有技术相比,本实用新型的有益之处是:这种砂芯自动涂型机涂型速度快,涂型时能够保证砂芯在涂料箱内的高度统一以及涂型时间统一,保证了砂芯的涂型质量,一次性可以涂覆多个砂芯,大大提高了砂芯涂型效率,节省了人力,降低了人工成本,便于推广。

附图说明

15.下面结合附图对本实用新型进一步说明。

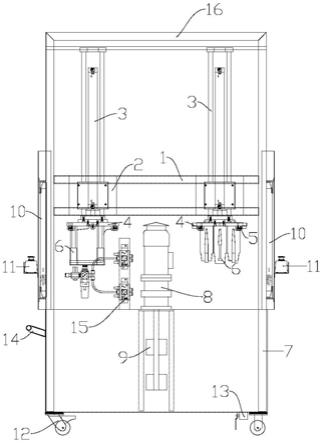

16.图1是本实用新型砂芯自动涂型机正面结构示意图;

17.图2是本实用新型砂芯自动涂型机侧面结构示意图;

18.图3是本实用新型砂芯自动涂型机俯视结构示意图。

19.图中:1、支架座;2、气缸连接板;3、双向气缸;4、治具连接板;5、砂芯治具;6、砂芯;7、涂料箱;8、涂料搅拌机;9、搅拌叶片;10、安全光栅;11、启动按钮;12、滚轮;13、排放口;14、推拉把手;15、气回路电磁阀;16、防护罩;17、plc电器控制箱;18、安装板。

具体实施方式

20.下面结合附图及具体实施方式对本实用新型进行详细描述:

21.图1至3所示一种砂芯自动涂型机,具有开口向上的涂料箱7,所述涂料箱7顶部靠近背面的位置设置有支架座1,所述支架座1正面固定设置有气缸连接板2,气缸连接板2上设置有双向气缸3,所述双向气缸3通过管路与外置的气泵气动连接,所述管路上设置有气回路电磁阀15;所述支架座1背面设置有plc电器控制箱17,所述支架座1上靠近双向气缸3的外侧设置有与所述plc电器控制箱17电气连接的启动按钮11,该启动按钮11通过plc电器控制箱17可以对双向气缸3进行控制;所述双向气缸3的活塞杆竖直向下,其端部固定设置有治具连接板4,所述治具连接板4上固定设置有用于安装砂芯6的砂芯治具5,所述砂芯治具5与所述涂料箱7的顶部开口对应,双向气缸3通过活塞杆可以驱动砂芯治具5向下进入涂料箱7内以及向上提升出涂料箱7外。

22.为了保证涂料箱内涂型剂的均匀性,防止涂型剂沉淀凝固,所述涂料箱7的开口中心固定设置有安装板18,安装板18上固定设置有涂料搅拌机8,所述涂料搅拌机8上的搅拌叶片9位于所述涂料箱7内。

23.为了提高砂芯6的涂型效率,所述双向气缸3具有两个,左右并列设置在支架座1上,每个双向气缸3通过一个启动按钮11进行单独控制。

24.为了保证操作人员的安全性,所述涂料箱7正面顶部设置有安全光栅10,安全光栅10与plc电器控制箱17电气连接,涂型机工作过程中操作人员误入安全光栅10内会进行告警;并且所述双向气缸3外部设置有防护罩16,可以对设备进行全方面安全防护。

25.为了便于设备移动,所述涂料箱7呈矩形结构,其底部四角各设置有一个滚轮12;所述涂料箱7的一侧固定设置有推拉把手14。

26.为了便于将涂料箱7内的涂型剂进行清理排放,所述涂料箱7的底部设置有开口向下的排放口13,所述排放口13上设置有开关阀门。

27.其具体工作原理如下:选择适应砂芯6的砂芯治具5固定安装在治具连接板4上,然

后将砂芯6安装在砂芯治具5上,每批次可以安装十个砂芯,砂芯治具5之间的间隙可以进行调节,保证砂芯6之间间距的均匀性,安装在砂芯治具5上的砂芯6通过能够与砂芯治具5固定连接的夹持治具固定定位,以保证砂芯6在涂型过程中高度统一;砂芯6安装完成后启动对应的启动按钮11,启动按钮11通过plc电器控制箱17控制双向气缸3,双向气缸3上的活塞杆向下,从而带动其端部的砂芯治具5和砂芯6浸入涂料箱7内,plc电器控制箱17内设置有能够控制双向气缸3停滞时间的定时器,砂芯6浸入涂料箱7内后定时器自动计时,到达设定时间后,双向气缸3上的活塞杆上升,从而带动砂芯治具5和安装在砂芯治具5上的砂芯6上升,使砂芯6与涂料箱5分离,便于操作人员对涂型后的砂芯6进行拆卸。

28.这种砂芯自动涂型机涂型速度快:砂芯治具5可以根据需要自行变动,根据不同型号的砂芯6灵活调节砂芯治具5间的夹持间隙,每次最大限度可同时涂型10个砂芯6,大大提高了砂芯涂型效率;

29.高度统一:砂芯6挂在砂芯治具5上后,由夹持治具5固定砂芯6统一部位,使得砂芯6上下高度统一;

30.时间统一:砂芯6浸入涂料箱7后由定时器自动计时,到达设定时间后,双向气缸3利用砂芯治具5托动砂芯6上升,砂芯6浸入时间可以得到统一;

31.并且这种这种砂芯自动涂型机涂型质量有保障,分模效果佳,减轻了操作人员工作负担,节省了人力,降低了人工成本,便于推广。

32.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。