1.本实用新型涉及砂芯卸料装置,尤其涉及一种砂芯卸料台车。

背景技术:

2.砂芯是铸造生产中用于制造型芯的材料,由铸造砂、型砂粘结剂等组成。型芯在铸型中大部分被高温的液态金属所包围,铸型结束后需要脱模处理。

3.目前,砂芯铸造机脱模时操作人员需要用液压车叉子托起脱模后的砂芯,然后慢慢降落叉子高度,并将砂芯拉出至下工序操作区域,操作不方便;由于液压车的叉子用的是圆钢,叉起砂芯后砂芯在托动移动过程中不稳,容易造成砂芯的刮碰和破损,影响砂芯的使用,品质没法保证;并且液压车在托动砂芯时容易出现刮碰和掉落的情况,加上砂芯脱模后温度高,操作人员操作过程中处于高温环境状态,工作环境差,安全系数低;并且由于砂芯质地较重,分模后砂芯上的温度高,托动时又要避免刮碰,现场操作人员劳力消耗大,导致砂芯托动取出过程很慢,工作效率低。

技术实现要素:

4.本实用新型所要解决的技术问题是,提供一种无需人工托动移动,能够保证砂芯品质、提高安全系数及工作效率的自动砂芯卸料台车。

5.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种砂芯卸料台车,包括由铝型材拼接而成的底架,所述底架呈矩形结构,其前后两侧顶部对称设置有两根横向设置的x向滑轨,底架内设置有两根横向设置且平行于所述x向滑轨的齿条,且两根齿条分别靠近前后对称设置的两根x向滑轨;对称设置的两根x向滑轨顶部活动设置有下底板,所述下底板底部固定设置有与所述x向滑轨滑动配合的x向滑块;所述下底板上靠近右端中心的部位设置有上下连通的气缸装配孔,气缸装配孔内固定设置有气缸,所述气缸竖向设置,其具有活塞杆的一端向上,所述活塞杆上固定设置有上底板装置,所述上底板装置上纵向等间距并列设置有多根由方管制成的砂芯架,所述砂芯架横向设置,其与底架顶面上下平行;所述下底板顶部靠近左端的部位固定设置有驱动装置,所述驱动装置上设置有两块平齿轮,两块平齿轮分别对应两根齿条且与所述齿条齿形啮合,驱动装置通过相互配合的平齿轮和齿条可以带动下底板在所述x向滑轨上作x向直线往复运动。

6.进一步地,所述下底板上设置有四个上下连通的导向连接孔,四个导向连接孔以气缸装配孔为中心矩形阵列在所述气缸装配孔的四周,每个导向连接孔上固定设置有一个直线轴承,每个直线轴承内穿设有一根与其滑动配合的导柱,四根导柱通过设置在其底部的导柱连接板固定连接在一起,所述导柱连接板上设置有便于气缸套接的套接孔,所述套接孔与所述气缸外周间隙配合;所述上底板装置具有两个,上下对应且互相平行,其中位于下方的上底板装置上设置有与所述导柱和活塞杆上下对应且套接配合的导引孔,所述导柱和活塞杆穿过位于下方上底板装置上的导引孔与位于上方的上底板装置固定连接在一起,上下两个所述上底板装置与所述活塞杆之间均通过浮动接头固定连接在一起,所述浮动接

头与所述活塞杆之间螺纹连接。

7.进一步地,所述驱动装置包括伺服电机,所述伺服电机通过螺栓固定连接在下底板上,伺服电机的传动轴上固定设置有主动链轮,所述下底板上对应主动链轮的部位设置有上下连通的衔接孔;所述下底板的底部下方纵向设置有齿轮轴,所述两块平齿轮分别固定在齿轮轴的前后两端,所述齿轮轴上靠近两端的部位分别设置有一个轴承,所述轴承外部设置有轴承座,所述轴承座与固定设置在下底板底部的轴承底座固定连接在一起;所述齿轮轴上对应衔接孔的部位固定设置有与所述主动链轮上下对应的从动链轮,上下对应的主动链轮和从动链轮之间通过链条穿过衔接孔传动连接在一起。

8.进一步地,所述上底板装置包括呈矩形结构的上底板,所述上底板顶面靠近左右两侧的部位对称设置有两根纵向设置的y向滑轨,每根y向滑轨上设置有多个间距相同且与其滑动配合的y向滑块,左右两根y向滑轨上的y向滑块数量相同且位置左右对称,左右对称的两块滑块顶部固定设置有调节板,所述砂芯架通过锁紧套固定连接在调节板上,且每块调节板上设置有一根砂芯架。

9.进一步地,所述上底板顶面纵向设置有一根与所述y向滑轨平行的锁紧条,所述锁紧条靠近其中一根y向滑轨,其顶部设置有开口向上的锁紧槽,所述调节板上对应锁紧槽的部位设置有上下连通的定位螺孔,定位螺孔内设置有与其螺纹配合的定位螺栓,通过定位螺栓与锁紧槽之间的松紧调节可以实现调节板在上底板顶部的纵向位置调整。

10.进一步地,所述上底板顶面位于y向滑轨两端的部位分别设置有一块挡块。

11.进一步地,所述底架顶面靠近左端的部位设置有便于上底板装置上下位置感测的z向位置感应装置;靠近背面的部位设置有便于下底板左右位置感测的x向位置感应装置;所述z向位置感应装置由竖向设置的开关连接板和若干上下等间距固定设置在开关连接板上的z向接近开关组成;所述x向位置感应装置由开关罩和固定设置在开关罩上的x向接近开关组成;所述x向位置感应装置具有多个,左右等间距固定设置在底架上;所述上底板装置上对应z向位置感应装置的部位固定设置有感应片。

12.进一步地,所述底架的正面固定设置有开口向上的链槽,链槽内设置有便于下底板、驱动装置、气缸和上底板装置上各线路和管路穿设引用的拖链。

13.进一步地,所述底架顶部靠近左右两端的部位均设置有阻尼块,右端靠近下方的部位固定设置有机架连接件。

14.进一步地,所述气缸通过气缸固定板固定连接在下底板的气缸装配孔上,所述气缸固定板中心设置有便于活塞杆穿设的导向孔。

15.与现有技术相比,本实用新型的有益之处是:这种砂芯卸料台车操作方便,安全可靠,保证了砂芯品质,工作效率提高,且降低了人工成本,适用于行业推广普及。

附图说明

16.下面结合附图对本实用新型进一步说明。

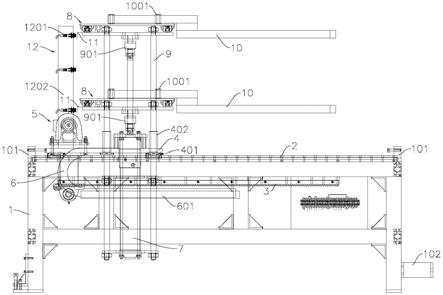

17.图1是本实用新型砂芯卸料台车正面结构示意图;

18.图2是本实用新型砂芯卸料台车右端结构示意图;

19.图3是本实用新型砂芯卸料台车俯视结构示意图;

20.图4是本实用新型砂芯卸料台车中驱动装置结构示意图;

21.图5至图7是本实用新型砂芯卸料台车中下底板结构示意图;

22.图8是本实用新型砂芯卸料台车中气缸装配结构示意图;

23.图9至图11是本实用新型砂芯卸料台车中上底板装置结构示意图。

24.图中:1、底架;101、阻尼块;102、机架连接件;2、x向滑轨;3、齿条;4、下底板;401、x向滑块;402、直线轴承;403、气缸固定板;404、衔接孔;5、驱动装置;501、伺服电机;502、主动链轮;503、从动链轮;504、链条;505、齿轮轴;506、平齿轮;507、轴承座;508、轴承底座;6、拖链;601、链槽;7、气缸;701、活塞杆;702、导柱连接板;8、上底板装置;801、上底板;802、y向导轨;803、y向滑块;804、调节板;805、挡块;806、锁紧槽;9、导柱;901、浮动接头;10、砂芯架;1001、锁紧套;11、感应片;12、z向位置感应装置;1201、z向接近开关;1202、开关连接板;13、x向位置感应装置;1301、x向接近开关;1302、开关罩。

具体实施方式

25.下面结合附图及具体实施方式对本实用新型进行详细描述:

26.图1至图3所示一种砂芯卸料台车,包括由铝型材拼接而成的底架1,所述底架1呈矩形结构,其前后两侧顶部对称设置有两根横向设置的x向滑轨2,底架1内设置有两根横向设置且平行于所述x向滑轨2的齿条3,且两根齿条3分别靠近前后对称设置的两根x向滑轨2;对称设置的两根x向滑轨2顶部活动设置有下底板4,所述下底板4底部固定设置有与所述x向滑轨2滑动配合的x向滑块401;所述下底板4上靠近右端中心的部位设置有上下连通的气缸装配孔,气缸装配孔内固定设置有气缸7;如图8所示,所述气缸7竖向设置,其具有活塞杆701的一端向上,所述活塞杆701上固定设置有上底板装置8,所述上底板装置8上纵向等间距并列设置有多根由方管制成的砂芯架10,所述砂芯架10横向设置,其与底架1顶面上下平行;所述下底板4顶部靠近左端的部位固定设置有驱动装置5,所述驱动装置5上设置有两块平齿轮506,两块平齿轮506分别对应两根齿条3且与所述齿条3齿形啮合,驱动装置5通过相互配合的平齿轮506和齿条3可以带动下底板4在所述x向滑轨2上作x向直线往复运动。

27.如图5至图7所示,为了便于导柱9穿设且不互相干涉,所述下底板4上设置有四个上下连通的导向连接孔,四个导向连接孔以气缸装配孔为中心矩形阵列在所述气缸装配孔的四周,每个导向连接孔上固定设置有一个直线轴承402,每个直线轴承402内穿设有一根与其滑动配合的导柱9,四根导柱9通过设置在其底部的导柱连接板702固定连接在一起,为了保证导柱9之间的稳定性,所述导柱连接板702最好设置有两块,一块固定连接在四根导柱9的底部,另一块固定连接在四根导柱9上对应气缸7中间部位的位置,两块导柱连接板702上下对应且互相平行;所述导柱连接板702上设置有便于气缸7套接的套接孔,所述套接孔与所述气缸7外周间隙配合;所述上底板装置8具有两个,上下对应且互相平行,其中位于下方的上底板装置8上设置有与所述导柱9和活塞杆701上下对应且套接配合的导引孔,所述导柱9和活塞杆701穿过位于下方上底板装置8上的导引孔与位于上方的上底板装置8固定连接在一起,上下两个所述上底板装置8与所述活塞杆701之间均通过浮动接头901固定连接在一起,所述浮动接头901与所述活塞杆701之间螺纹连接。

28.如图4所示,所述驱动装置5包括伺服电机501,所述伺服电机501通过螺栓固定连接在下底板4上,伺服电机501的传动轴上固定设置有主动链轮502,所述下底板4上对应主动链轮502的部位设置有上下连通的衔接孔404;所述下底板4的底部下方纵向设置有齿轮

轴505,所述两块平齿轮506分别固定在齿轮轴505的前后两端,所述齿轮轴505上靠近两端的部位分别设置有一个轴承,所述轴承外部设置有轴承座507,所述轴承座507与固定设置在下底板4底部的轴承底座508固定连接在一起;所述齿轮轴505上对应衔接孔404的部位固定设置有与所述主动链轮502上下对应的从动链轮503,上下对应的主动链轮502和从动链轮503之间通过链条504穿过衔接孔404传动连接在一起。

29.如图9至图11所示,为了方便多根砂芯架10的并列安装且能够调节纵向之间的间距,所述上底板装置8包括呈矩形结构的上底板801,所述上底板801顶面靠近左右两侧的部位对称设置有两根纵向设置的y向滑轨802,每根y向滑轨802上设置有多个间距相同且与其滑动配合的y向滑块803,左右两根y向滑轨802上的y向滑块803数量相同且位置左右对称,左右对称的两块滑块803顶部固定设置有调节板804,所述砂芯架10通过锁紧套1001固定连接在调节板804上,且每块调节板804上设置有一根砂芯架10。

30.为了能够固定住调节板804在上底板801上的位置,所述上底板801顶面纵向设置有一根与所述y向滑轨802平行的锁紧条806,所述锁紧条806靠近其中一根y向滑轨802,其顶部设置有开口向上的锁紧槽,所述调节板804上对应锁紧槽的部位设置有上下连通的定位螺孔,定位螺孔内设置有与其螺纹配合的定位螺栓,通过定位螺栓与锁紧槽之间的松紧调节可以实现调节板804在上底板801顶部的纵向位置调整。

31.为了防止y向滑块803滑出y向滑轨,所述上底板801顶面位于y向滑轨802两端的部位分别设置有一块挡块805。

32.为了能够实时感应上底板装置8的高度位置以及下底板4的水平位置,所述底架1顶面靠近左端的部位设置有便于上底板装置8上下位置感测的z向位置感应装置12;靠近背面的部位设置有便于下底板4左右位置感测的x向位置感应装置13;所述z向位置感应装置12由竖向设置的开关连接板1202和若干上下等间距固定设置在开关连接板1202上的z向接近开关1201组成;所述x向位置感应装置13由开关罩1302和固定设置在开关罩1302上的x向接近开关1301组成;所述x向位置感应装置13具有多个,左右等间距固定设置在底架1上;所述上底板装置8上对应z向位置感应装置12的部位固定设置有感应片11。

33.为了方便下底板4、驱动装置5、气缸7和上底板装置8上各电气组件上线路和管路与外置plc电气控制箱之间的连接,同时不干涉下底板4在x向滑轨2上的左右移动,所述底架1的正面固定设置有开口向上的链槽601,链槽601内设置有便于下底板4、驱动装置5、气缸7和上底板装置8上各线路和管路穿设引用的拖链6。

34.为了能够限制下底板4在底架1顶部的移动距离,防止从x向滑轨2的端部滑脱,所述底架1顶部靠近左右两端的部位均设置有阻尼块101,右端靠近下方的部位固定设置有机架连接件102,通过机架连接件102可以方便底架1与铸造机之间的无缝对接,进而方便砂芯架10与铸造机之间的无缝对接。

35.为了方便气缸7与下底板4之间的安装和固定,同时不影响气缸7上活塞杆701伸缩,所述气缸7通过气缸固定板403固定连接在下底板4的气缸装配孔上,所述气缸固定板403中心设置有便于活塞杆701穿设的导向孔。

36.其具体工作方式如下:底架1通过机架连接件102与铸造机固定连接在一起,铸造机上砂芯分模后由自带的升降机将分模后的砂芯升起,接着自动卸料台车的砂芯架10在气缸7和驱动装置5的作用下到达砂芯下方,升降机将砂芯放在砂芯架10上,砂芯架10在下底

板4的移动下被传送到指定位置;具体地,下底板4需要移动时,伺服电机501带动主动链轮502转动,主动链轮502通过链条504带动从动链轮503转动,从动链轮503带动齿轮轴505在轴承座507上转动,进而带动两端的平齿轮506转动,平齿轮506在对应的齿条3上滚动,在x向滑块401和x向滑轨2的配合下,可以实现下底板4在x向滑轨2上的直线移动,通过伺服电机502的正反转,可以操控下底板4在x向滑轨2上向左或向右直线移动,进而带动安装在下底板4上的气缸7、导柱9以及上底板装置8和与上底板装置8固定连接的砂芯架10同步移动,最终实现砂芯架10在x向即左右两个方向的移动,下底板4的移动位置通过x向位置感应装置13实时感应,并通过信号线传输给plc电气控制箱,便于监控调整;上底板装置8需要高度调节时,气缸7驱动其活塞杆701上升或下降运动,活塞杆701同步带动与其固定连接的两块上底板装置8上升或下降,进而带动固定连接在上底板装置8上的砂芯架10上升或下降,实现砂芯架10在z向即高度方向的移动调整,上底板装置8在活塞杆701的作用下升降调节时,连接上底板装置8的四根导柱9通过下底板4上的直线轴承402保证上底板装置8升降轨迹的直线性和稳定性,导柱9随着上底板装置8同步运动,同时,上底板装置8升降时通过z向位置感应装置12实时感应高度位置,并将位置信息通过信号线传输给plc电气控制箱,便于监控调整。

37.这种砂芯卸料台车操作方便:卸料台车与铸造机互相匹配,可以自动将脱模后的砂芯叉起托运到指定位置;

38.安全可靠:省去了脱模后操作人员用液压车托运砂芯的过程;

39.品质提高:卸料台车用于插接砂芯的砂芯架10采用的是方管结构,对比以往的圆钢,砂芯运送过程中更稳定,卸料台车运送砂芯时是由平齿轮506带动,解决了砂芯托运过程中容易掉落的情况,稳定性好;

40.效率高:整个卸料、托运过程做到了无人化;卸料台车上可以升降的砂芯架10能够与铸造机之间形成无缝衔接,脱模后砂芯托运移动省时又省力,降低了人工成本,适用于行业推广普及。

41.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。