一种3d打印用新型铺粉系统

技术领域

1.本实用新型涉及3d打印技术领域,尤其是涉及一种3d打印用新型铺粉系统。

背景技术:

2.3d打印又称增材制造,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

3.选择性抑制烧结(sis)技术是一种全新的金属打印工艺,采用这种新技术进行打印时,首先是在打印床上铺上一层金属粉末,然后使用打印喷头喷射抑制剂,抑制剂的作用是阻止它所喷到的金属粉末被加热后融化,打印头会根据图形文件在指定的区域边界喷洒抑制剂(边界内部的区域不喷),使被喷到的金属粉末粘结在一起并硬化,然后机器逐层重复此类操作,生成指定的3d对象,而这个3d对象只是一个由抑制剂粘结而成的外壳,里面充满了金属粉末,然后再经过高温烧结、去壳等一系列后处理作业来得到最终的工件。

4.铺粉作业是3d打印中的一个重要工序,铺粉系统中一般只有一个粉料盒,这样常规的3d打印只能采用一种材料进行,如果要多种材料打印的话,需要进行人工换料操作,人工换料比较繁琐,操作时间长,容易造成打印中断。

技术实现要素:

5.本实用新型的目的在于克服上述现有技术的不足,提供一种3d打印用新型铺粉系统。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种3d打印用新型铺粉系统,包括打印工作台、盘式换料机构,所述打印工作台上从前至后依次设置有打印工作区、堆粉区、余粉回收槽,所述打印工作台上安装有铺粉机构、堆粉机构,所述铺粉机构工作半径能覆盖打印工作区、堆粉区、余粉回收槽,所述堆粉机构工作半径能覆盖堆粉区、余粉回收槽,所述盘式换料机构安装在打印工作台后侧,所述打印工作台侧面安装有清盒机构,所述清盒机构对应余粉回收槽位置安装。

8.所述铺粉机构包括铺粉小车运行轨、铺粉小车,两个所述铺粉小车运行轨对称安装在打印工作区两侧,所述铺粉小车移动安装在两个铺粉小车运行轨上,所述铺粉小车前后两端分别安装有铺粉辊组件、刮板组件。

9.所述堆粉机构包括粉料盒升降组件、堆粉小车,两个所述粉料盒升降组件对称安装在打印工作台台面两侧,所述粉料盒升降组件安装在铺粉小车运行轨外侧,所述粉料盒升降组件包括一组升降气缸,一组所述升降气缸活塞杆端连接有升降托板,所述升降托板上安装有堆粉小车运行轨,所述堆粉小车移动安装在两个堆粉小车运行轨上,所述堆粉小车上设有粉料盒安装横梁,所述粉料盒移动安装在粉料盒安装横梁上。

10.所述粉料盒上端设有进粉口,所述粉料盒下端连接有堆粉出料管,所述堆粉出料管位置安装有第一电磁阀。

11.所述盘式换料机构包括贮粉盘、贮粉盘安装架,所述贮粉盘转动安装在贮粉盘安

装架上,所述贮粉盘安装架内安装有换料驱动电机,所述贮粉盘的中央转轴与换料驱动电机传动连接,所述贮粉盘内分隔形成若干贮粉区,每个所述贮粉区都对应设有一个填装出粉管,所述填装出粉管上安装有第二电磁阀。

12.所述清盒机构包括清盒气缸安装架、清盒气缸,所述清盒气缸安装在清盒气缸安装架上,所述清盒气缸活塞杆端连接有清盒球,所述清盒球的下半球上设有若干出气孔。

13.本实用新型的有益效果是:本实用新型结构新颖,盘式换料机构可以先期存储好要用到的金属粉料,在打印作业过程中,粉料盒能和盘式换料机构进行快速自动换料,满足不同粉料的堆叠打印需求。

附图说明

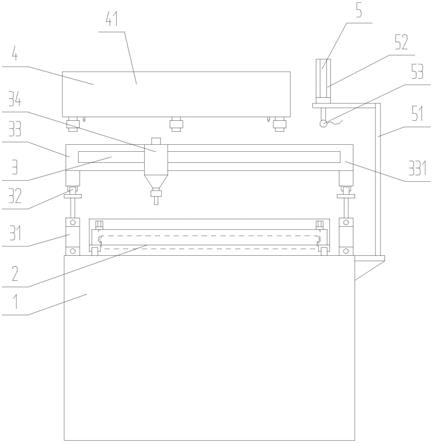

14.图1为本实用新型的主视图;

15.图2为本实用新型的俯视图;

16.图3为本实用新型的侧视图;

17.图4为本实用新型的盘式换料机构的结构示意图;

18.图5为本实用新型的清盒球的结构示意图。

19.图中:打印工作台1、打印工作区11、堆粉区12、余粉回收槽13、铺粉机构2、铺粉小车运行轨21、铺粉小车22、铺粉辊组件23、刮板组件24、堆粉机构3、粉料盒升降组件31、升降气缸311、升降托板312、堆粉小车运行轨32、堆粉小车33、粉料盒安装横梁331、粉料盒34、进粉口341、堆粉出料管342、第一电磁阀343、第一传感器344、盘式换料机构4、贮粉盘41、贮粉区411、填装出粉管412、第二电磁阀413、第二传感器414、贮粉盘安装架42、换料驱动电机43、清盒机构5、清盒气缸安装架51、清盒气缸52、清盒球53、出气孔531。

具体实施方式

20.下面结合附图和具体实施方式对本实用新型作进一步描述,本实用新型中的“左”、“右”等描述均是以图1为参照方向:

21.如图1~图5所示,一种3d打印用新型铺粉系统,包括打印工作台1、盘式换料机构4,打印工作台1上从前至后依次设置有打印工作区11、堆粉区12、余粉回收槽13,打印工作区11上设有升降平台,用于打印作业,堆粉区12用来堆叠需要铺设的金属粉,每次铺粉作业前,需要预先堆叠好粉堆,余粉回收槽13,预先堆叠的粉料是有余量的,每次铺粉完成后都会有残余粉料,残余粉料不处理的话会影响下次堆粉,因此需要将余粉回收到余粉回收槽13,打印工作台1上安装有铺粉机构2、堆粉机构3,铺粉机构2工作半径能覆盖打印工作区11、堆粉区12、余粉回收槽13,铺粉机构2负责将堆粉区12的粉堆推铺到打印工作区11,然后再将余粉带回,推入到余粉回收槽13内回收,堆粉机构3工作半径能覆盖堆粉区12、余粉回收槽13,盘式换料机构4安装在打印工作台1后侧,堆粉机构3负责堆粉区12的堆粉,也能和盘式换料机构4进行对接,更换金属粉料,更换粉料前,需要先将粉料盒34原有的粉料清空,因此本实用新型中,打印工作台1侧面安装有清盒机构5,清盒机构5用来清空粉料盒34,清盒机构5对应余粉回收槽13位置安装,粉料盒34清空作业时,清出的粉料落入到余粉回收槽13回收,通过本实用新型,能实现铺粉和自动换料作业,满足不同材料的堆叠打印需求。

22.铺粉机构2包括铺粉小车运行轨21、铺粉小车22,两个铺粉小车运行轨21对称安装

在打印工作区11两侧,铺粉小车22移动安装在两个铺粉小车运行轨21上,铺粉小车22前后两端分别安装有铺粉辊组件23、刮板组件24,铺粉辊组件23安装在前端,刮板组件24安装在后端,铺粉辊组件23、刮板组件24采用可升降结构,铺粉小车22前进时,铺粉辊落下,进行铺粉,这时刮板抬起,铺粉小车22回程时,铺粉辊升起,刮板落下,将粉层刮平,也将余料带回。

23.堆粉机构3包括粉料盒升降组件31、堆粉小车33,两个粉料盒升降组件31对称安装在打印工作台1台面两侧,粉料盒升降组件31安装在铺粉小车运行轨21外侧,粉料盒升降组件31包括一组升降气缸311,一组升降气缸311活塞杆端连接有升降托板312,升降托板312上安装有堆粉小车运行轨32,堆粉小车33移动安装在两个堆粉小车运行轨32上,堆粉小车33上设有粉料盒安装横梁331,粉料盒34移动安装在粉料盒安装横梁331上,通过堆粉小车33的前后移动和粉料盒34的左右平移能实现粉料盒34的多方位运动,粉料盒34向后运动时,能与盘式换料机构4对接,进行粉料更换填装,当粉料盒34向前运动时,可以去堆粉区12进行堆粉作业,由于堆粉机构3和铺粉机构2在工作半径上有重叠,为了不会出现运动干涉,堆粉机构3设计了粉料盒升降组件31,粉料盒34升起时,可以跨越铺粉机构2运动,也可以和盘式换料机构4对接装填,粉料盒34下降时,可以去堆粉作业,也可以抵近余粉回收槽13进行清盒作业。

24.粉料盒34上端设有进粉口341,粉料盒34下端连接有堆粉出料管342,堆粉出料管342位置安装有第一电磁阀343,第一电磁阀343控制堆粉出料管342的开闭,用于精准出料控制。

25.盘式换料机构4包括贮粉盘41、贮粉盘安装架42,贮粉盘41转动安装在贮粉盘安装架42上,贮粉盘安装架42内安装有换料驱动电机43,贮粉盘41的中央转轴与换料驱动电机43传动连接,贮粉盘41通过换料驱动电机43驱动转动,贮粉盘41内分隔形成若干贮粉区411,每个贮粉区411都贮存一种金属粉料,通过旋转贮粉盘41,使得相应的贮粉区411去和粉料盒34对接装料,每个贮粉区411都对应设有一个填装出粉管412,每个贮粉区411都应设有落料斜坡,防止粉料堆积,填装出粉管412的位置为最低点,填装出粉管412上安装有第二电磁阀41,第二电磁阀41控制填装出粉管412的开闭,粉料盒34上装有第一传感器344,每个贮粉区411都对应装有一个第二传感器414,当第二传感器414运动到与第一传感器344相对后,填装出粉管412就会正对粉料盒34上的进粉口341,这时第二传感器414控制填装出粉管412出料装填。

26.清盒机构5包括清盒气缸安装架51、清盒气缸52,清盒气缸52安装在清盒气缸安装架51上,清盒气缸52活塞杆端连接有清盒球53,粉料盒34换料前,需要先清空内部的残料,防止出现不同粉料的混合,这样粉料盒34换料前就要先运动到清盒机构5所在位置,清盒气缸52推动清盒球53插入到粉料盒34内进行清盒,这时,堆粉出料管342处于打开状态,粉料盒34外连气源,清盒球53的下半球上设有若干出气孔531,形成全方位的喷射气流,随着清盒球53的深入,将粉料盒34的余料全部清除。

27.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。