一种用于熔覆修复的3d打印设备

技术领域

1.本实用新型涉及一种用于熔覆修复的3d打印设备,属于3d熔覆打印技术领域。

背景技术:

2.激光熔覆即高能激光表面熔覆,其物理过程可简要概述为:熔覆粉末通过载粉气体输送到金属基体表面,同时金属表面吸收经粉末流遮蔽衰减后的激光能量,迅速升温熔化,与落入该区域的粉末颗粒共同形成熔池。随着激光束与基体之间相对运动,熔池快速凝固冷却,形成熔覆层。激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,因此激光熔覆技术应用前景十分广阔。

3.在大型工业设备中,由于长期的使用,大量的设备零件会出现磨损或局部意外损坏,部分零件如果不能维修而进行报废处理,无疑会造成大量的成本浪费。现有的修复技术,存在气氛环境不严密,修复时存在定位不精准,修复尺寸无法精确控制,熔覆时出现冗余等现象。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种用于熔覆修复的3d打印设备,采用全新结构设计,能够保证熔覆气氛环境的密闭性,提高熔覆修复时的定位精准度。

5.本实用新型为了解决上述技术问题采用以下技术方案:本实用新型设计了一种用于熔覆修复的3d打印设备,用于针对待处理工件(1)实现熔覆处理,包括密封箱体(2)、机械臂(3)、熔覆头(4)、三维扫描仪(5)、行走机构(6)、以及至少一根轨道(7);

6.其中,密封箱体(2)的其中一侧面上设置贯穿其内外空间的进出口,各根轨道(7)彼此平行设置于该进出口底部所在的水平面上,且各根轨道(7)的两端分别位于密封箱体(2)的内外空间,该进出口位置活动设置有配有闸门(8),闸门(8)用于针对该进出口实现封闭或敞开,行走机构(6)活动架设于各轨道(7)上,行走机构(6)沿轨道(7)来回移动实现在密封箱体(2)内外空间的位置切换;机械臂(3)位于密封箱体(2)内部,机械臂(3)的底座设置于全部轨道(7)整体结构的其中一侧;

7.熔覆头(4)和三维扫描仪(5)位于密封箱体(2)中,机械臂(3)的前端用于择一抓取熔覆头(4)或三维扫描仪(5);待处理工件(1)放置于行走机构(6)上。

8.作为本实用新型的一种优选技术方案:还包括设置于所述机械臂(3)前端的吸附主盘(9),以及分别设置于所述熔覆头(4)、三维扫描仪(5)上的各吸附副盘(10),通过吸附主盘(9)与吸附副盘(10)之间的可分离式连接,实现机械臂(3)前端择一抓取熔覆头(4)或三维扫描仪(5)。

9.作为本实用新型的一种优选技术方案:还包括设置于所述行走机构(6)上表面的支撑主轴(11)和夹持工作台(12),支撑主轴(11)呈水平姿态,夹持工作台(12)的夹持移动方向与支撑主轴(11)所在直线方向相平行,所述待处理工件(1)放置于支撑主轴(11)上,夹持工作台(12)用于针对待处理工件(1)进行夹持固定。

10.作为本实用新型的一种优选技术方案:还包括设置于所述密封箱体(2)内部的定位机构(15),定位机构(15)位于所述轨道(7)旁的指定位置,基于行走机构(6)沿轨道(7)的移动,由定位机构(15)实现对行走机构(6)在该指定位置的固定。

11.作为本实用新型的一种优选技术方案:还包括设置于所述密封箱体(2)内部的旋转平台(13),旋转平台(13)上表面用于承载工件,并且旋转平台(13)实现外平面旋转和倾斜旋转的两轴旋转。

12.作为本实用新型的一种优选技术方案:还包括设置于所述密封箱体(2)外部的净化装置(14),净化装置(14)通过管路连通密封箱体(2)。

13.作为本实用新型的一种优选技术方案:所述净化装置(14)为气体循环净化装置。

14.本实用新型所述一种用于熔覆修复的3d打印设备,采用以上技术方案与现有技术相比,具有以下技术效果:

15.本实用新型所设计一种用于熔覆修复的3d打印设备,采用全新结构设计,基于密封箱体(2)构建密闭的熔覆气氛环境,同时通过轨道(7)与行走机构(6),搭建贯穿密封箱体(2)内外空间的移动系统,实现待处理工件(1)在密封箱体(2)外部的装载,以及相对密封箱体(2)内部的移入移出,由此应用密封箱体(2)内部所设的机械臂(3)进行自动化控制,实现应用三维扫描仪(5)对待处理工件(1)的三维扫描,以及应用熔覆头(4)针对待处理工件(1)的熔覆修复;由此通过整个装置设备实现自动化的移动与熔覆修复,实现了复杂和昂贵工件的可重复利用,降低了维修和使用成本,为科研和可修复的行业件等应用场景,提供了有效可行的熔覆修复打印设备。

附图说明

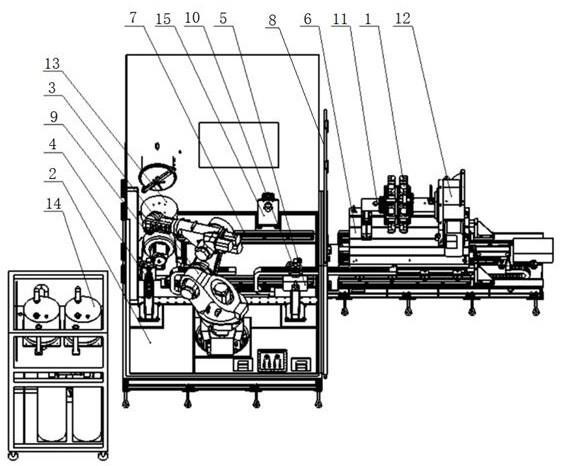

16.图1是本实用新型所设计用于熔覆修复的3d打印设备的正视图;

17.图2是本实用新型所设计用于熔覆修复的3d打印设备的立体图。

18.其中,1. 待处理工件,2. 密封箱体,3. 机械臂,4. 熔覆头,5. 三维扫描仪,6. 行走机构,7. 轨道,8. 闸门,9. 吸附主盘,10. 吸附副盘,11. 支撑主轴,12. 夹持工作台,13. 旋转平台,14. 净化装置,15. 定位机构。

具体实施方式

19.下面结合说明书附图对本实用新型的具体实施方式作进一步详细的说明。

20.本实用新型设计了一种用于熔覆修复的3d打印设备,用于针对待处理工件(1)实现熔覆处理,如图1、图2所示,包括密封箱体(2)、机械臂(3)、熔覆头(4)、三维扫描仪(5)、行走机构(6)、以及至少一根轨道(7)。

21.其中,密封箱体(2)包含有前门机构、检修门机构和操作显示机构,密封箱体(2)的其中一侧面上设置贯穿其内外空间的进出口,各根轨道(7)彼此平行设置于该进出口底部所在的水平面上,且各根轨道(7)的两端分别位于密封箱体(2)的内外空间,该进出口位置活动设置有配有闸门(8),闸门(8)用于针对该进出口实现封闭或敞开,行走机构(6)活动架设于各轨道(7)上,行走机构(6)沿轨道(7)来回移动实现在密封箱体(2)内外空间的位置切换;机械臂(3)位于密封箱体(2)内部,机械臂(3)的底座设置于全部轨道(7)整体结构的其中一侧。

22.熔覆头(4)和三维扫描仪(5)位于密封箱体(2)中,机械臂(3)的前端用于择一抓取熔覆头(4)或三维扫描仪(5);待处理工件(1)放置于行走机构(6)上。

23.基于上述所设计用于熔覆修复的3d打印设备的基础技术方案上,本实用新型进一步设计加入设置于所述机械臂(3)前端的吸附主盘(9),以及分别设置于所述熔覆头(4)、三维扫描仪(5)上的各吸附副盘(10),通过吸附主盘(9)与吸附副盘(10)之间的可分离式连接,实现机械臂(3)前端择一抓取熔覆头(4)或三维扫描仪(5)。

24.实际应用当中,对于承载待处理工件(1)的行走机构(6),还设计包括设置于所述行走机构(6)上表面的支撑主轴(11)和夹持工作台(12),支撑主轴(11)呈水平姿态,夹持工作台(12)的夹持移动方向与支撑主轴(11)所在直线方向相平行,所述待处理工件(1)放置于支撑主轴(11)上,夹持工作台(12)用于针对待处理工件(1)进行夹持固定。

25.对于行走机构(6)沿轨道(7)的移动过程,实际应用中,进一步设计加入设置于所述密封箱体(2)内部的定位机构(15),定位机构(15)位于所述轨道(7)旁的指定位置,基于行走机构(6)沿轨道(7)的移动,由定位机构(15)实现对行走机构(6)在该指定位置的固定。

26.除了设计应用行走机构(6)去承载待处理工件(1)外,还进一步加入设置于所述密封箱体(2)内部的旋转平台(13),旋转平台(13)上表面用于承载工件,并且旋转平台(13)实现外平面旋转和倾斜旋转的两轴旋转;旋转平台(13)的加入,可用于小工件、旋转件等工件的修复加工。

27.将本实用新型所设计用于熔覆修复的3d打印设备,应用于实际当中,进一步加入设置于所述密封箱体(2)外部的净化装置(14),净化装置(14)通过管路连通密封箱体(2),应用中,净化装置(14)为气体循环净化装置。应用中,在密封箱体(2)通入可用的惰性气体后,净化装置(14)开始工作洗气净化,清除密封箱体(2)的氧和水,以及加工时产生的烟尘,实现密封箱体(2)内惰性气体循环,保护激光熔覆加工过程中加工材料不被氧化,再生系统活化净化柱,使其惰性气体再次利用。

28.在具体的熔覆修复过程中,操作人员首先控制行走机构(6)沿轨道(7)移动至密封箱体(2)外部,并将所述待处理工件(1)放置于支撑主轴(11)上,并应用夹持工作台(12)针对待处理工件(1)进行夹持固定,然后控制行走机构(6)沿轨道(7)移动至密封箱体(2)内部,并应用定位机构(15),将行走机构(6)固定在指定位置;之后应用机械臂(3)控制抓取三维扫描仪(5),运行至行走机构(6)位置后,对待处理工件(1)实施三维扫描,获得待处理工件(1)的实际轮廓三维模型,然后基于此模型与原始模型的对比,将待修补位切片数据化,实现路径规划程序,随后由机械臂(3)抓取熔覆头(4),按照对应位置对待处理工件(1)进行修复;最终获得熔覆修复后的工件(1)。

29.上述技术方案所设计用于熔覆修复的3d打印设备,采用全新结构设计,基于密封箱体(2)构建密闭的熔覆气氛环境,同时通过轨道(7)与行走机构(6),搭建贯穿密封箱体(2)内外空间的移动系统,实现待处理工件(1)在密封箱体(2)外部的装载,以及相对密封箱体(2)内部的移入移出,由此应用密封箱体(2)内部所设的机械臂(3)进行自动化控制,实现应用三维扫描仪(5)对待处理工件(1)的三维扫描,以及应用熔覆头(4)针对待处理工件(1)的熔覆修复;由此通过整个装置设备实现自动化的移动与熔覆修复,实现了复杂和昂贵工件的可重复利用,降低了维修和使用成本,为科研和可修复的行业件等应用场景,提供了有效可行的熔覆修复打印设备。

30.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化。