1.本实用新型涉及机械设备加工领域,特别是一种管材磨削传料装置。

背景技术:

2.管材就是用于做管件的材料,不同的管件要用不同的管材,管材的好坏决定了管件的质量,现有的钢琴加工厂、建筑工程、家具厂等均涉及在管材制备的过程中往往需要对管材进行磨削。

3.且现有的磨削工艺中往往需要人工进行上下料,这将会使得现有的磨削设备在使用过程中需要耗费较大的体力劳动,且整个过程中加工效率较低,人工成本较高。

技术实现要素:

4.本实用新型的目的在于提供一种管材磨削传料装置,解决了背景技术中所提出的需人工上下料以实现磨削作业的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种管材磨削传料装置,包括:输送装置、磨削传料组件和磨削机;

6.输送装置包括:安装架、输送带和下料辊;输送带活动设置在安装架内;下料辊固定在安装架的内壁上并与输送带端壁相邻设置;磨削传料组件包括:基架和转料组件;转料组件转动设置在基架上,并能延伸至安装架内承接下料辊处落下的管材;磨削机固定安装于基架内,并与转料组件相对;基架上还安装有朝向磨削机运行至以伸入或退出转料组件的固定组件,且固定组件与转料组件之间留有间隙。

7.通过采用上述技术方案,由设有的输送带配合下料辊以将管材输送至转料组件处,并配合设有的固定组件以实现将管材推送至磨削机内,以实现转送物料与磨削作业,且由于固定组件能够顺利退出至转料组件外,以便于转料组件的正常运行。

8.作为本实用新型的一种优选方案,转料组件包括:转动驱动件、传动辊、载料板和隔板;

9.转动驱动件固定在基架上;传动辊一端与转动驱动件固定连接,另一端水平穿过安装架转动设置在基架上;载料板周向的固定在传动辊上;隔板固定在相邻的载料板内,并与传动辊固定连接;当转动驱动件驱动传动辊运行后;载料板随传动辊同步运行,以实现对工件的依次转运作业。

10.作为本实用新型的一种优选方案,载料板远离传动辊的一端上设置有朝向隔板弯折的卡料板;卡料板的外表面铺设有柔性垫,以增大载料板的接触面积,且柔性垫可直接与接料辊相抵以承接管材。

11.作为本实用新型的一种优选方案,基架上还安装有推送组件;推送组件包括:第一伸缩驱动件和抵块;第一伸缩驱动件一端固定在基架上,另一端穿过基架固定连接抵块,并能驱动抵块做往复升降运动至与对应的隔板相抵或分离。

12.进一步的,固定组件为第二伸缩驱动件;第二伸缩驱动件一端固定在基座上,另一

端穿过基座并朝向磨削机做往复水平移动。

13.进一步的,在基架远离安装架的一侧处设有装料箱。

14.与现有技术相比,本实用新型的有益效果如下:本实用新型通过设有的输送装置配合设有的转料组件以实现间隔传送物料的作业,且设有的固定组件进行辅助,将工件推送至磨削机内,从而实现机械化传送物料与磨削的作业,该装置易于操作且结构简单;适于推广使用。

附图说明

15.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其他特征、目的和优点将会变得更明显:

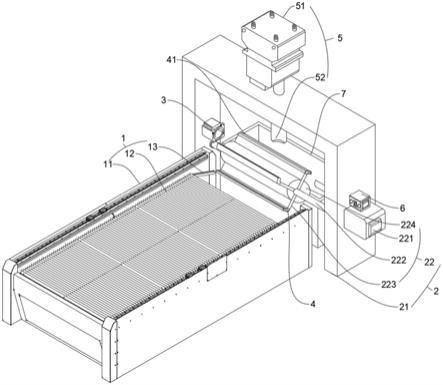

16.图1为本实用新型实施例的主要结构示意图。

17.图中:1、输送装置;11、安装架;12、输送带;13、下料辊;2、磨削传料组件;21、基架;22、转料组件;221、转动驱动件;222、传动辊;223、载料板;224、隔板;3、磨削机;4、卡料板;41、柔性垫;5、推送组件;51、第一伸缩驱动件;52、抵块;6、第二伸缩驱动件;7、装料箱。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1所示,一种管材磨削传料装置,包括设有的用于传递货物的输送装置1、对管材进行传递至磨削工位处的磨削传料组件2,以及对管材进行磨削作业的磨削机3;

20.其中,输送装置1包括:安装架11、输送带12和下料辊13;输送带12选用常用的皮带输送机,转动设置在安装架11内,用于将输送带12上的间隔设置的管材依次送入磨削传料装置内;下料辊13固定在安装架11的内壁上并设置于输送带12的卸料端的底部,用于有效承接管材,并进行转运作业;磨削传料组件2包括:基架21和转料组件22;转料组件22转动设置在基架21上,并能延伸至安装架11内承接下料辊13处落下的管材;磨削机3固定安装于基架21内,并与转料组件22相对;基架21上还安装有朝向磨削机3水平运行至以伸入或退出转料组件22的固定组件,当转料组件22停止转动后,固定组件运行并将放置于转料组件22内的管材推入磨削机3内,且固定组件与转料组件22之间留有间隙,以便于固定组件能够退出转料组件22后,转料组件22实现转动;且在实际操作时,磨削机3的出废料端设置在安装架11外。

21.如图1所示,转料组件22包括:转动驱动件221、传动辊222、载料板223和隔板224;其中转动驱动件221选用外接220v电压的转动电机即可;

22.转动驱动件221固定在基架21上;传动辊222一端与转动驱动件221固定连接,另一端水平穿过安装架11通过外接的轴承转动设置在基架21上;载料板223周向的固定在传动辊222上,在本实施例中,选用四块载料板223围设在传动辊222上,相邻的载料板223之间的夹角为90

°

;隔板224固定在相邻的载料板223内,因此本实施例中设有四块隔板224,隔板224覆盖于传动辊222的外表面处;当转动驱动件221驱动传动辊222运行后;载料板223随传动辊222同步运行。

23.如图1所示,载料板223远离传动辊222的一端上设置有朝向隔板224弯折的卡料板

4,卡料板4设有直角弯折;卡料板4的外表面铺设有柔性垫41,以进一步对管材进行限位,避免工件直接落出。

24.如图1所示,基架21上还安装有推送组件5;推送组件5包括:第一伸缩驱动件51和抵块52;第一伸缩驱动件51顶部一端固定在基架21上,其伸缩杆则竖直穿过基架21固定连接抵块52,并能驱动抵块52做往复升降运动至与对应的隔板224相抵或分离,抵块52的底面设置为弧面端,该设置用于对管材进行卡固作业以保证工件在磨削时保持稳定。

25.如图1所示,固定组件为第二伸缩驱动件6,其中在本实施例中,第一伸缩驱动件51与第二伸缩驱动件6均选用电动伸缩杆;第二伸缩驱动件6一端固定在基座上,另一端穿过基座并朝向磨削机3做往复水平移动。

26.如图1所示,在基架21远离安装架11的一侧处设有装料箱7,以实现对完成磨削作业工件的装箱作业。

27.工作原理:

28.首先,人工按照工件的运行速度,需间隔的在输送带12处放置有管材,管材经由传送带运行至下料辊13处落下时,转动驱动件221已启动运行,以使得载料板223承接落下的管材并做顺时针转动使得管材与隔板224相接触,当传动辊222带动管材转动至与磨削机3水平时,停止转动;第二伸缩驱动件6运行,将管材推入至磨削机3内后,第一伸缩驱动件51驱使抵块52与管材接触,以保证管材固定后,再驱动磨削机3作业,完成磨削后;第一伸缩驱动件51、第二伸缩驱动件6复位,手动将管材拨出,转动驱动件221继续转动,此时完成磨削作业的管件落入装料箱7内,与之相对的载料板223承接新的管材,依次往复实现作业,操作简单,减轻了人力劳动,此处的设备可均通过外接的控制面板实现控制运转与停止作业。

29.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。