1.本技术属于金属材料表面强化技术领域,尤其涉及一种脉冲磁场强化钛合金板材的设备。

背景技术:

2.为了减轻结构质量和提高推重比,航空发动机风扇和压气机叶片普遍采用钛合金/钛金属间化合物等钛基材料制备。钛基材料比重小、比强度高、耐腐蚀性能好,但同时疲劳强度低、硬度低及耐冲刷性能不足,为此需要对钛合金表面进行强化处理。

3.采用传统表面机械处理强化钛合金,技术上仍存在一定的不足。如激光冲击表面强化技术利用脉冲激光束作用于样品表面,工艺控制十分复杂,对于样品整体的处理存在不连续性,并且受样品表面能量吸收层的影响,层过厚会影响冲击波能量的释放,过薄则会对样品表面造成热破坏。喷丸强化处理相对简单,最主要的缺点是该方法用于处理薄板状零件时容易使样件发生变形,甚至破坏样品形貌。滚压法存在的问题主要是处理零件选择比较单一,仅适用于形状简单的样品,无法处理复杂样品或内部表面。

4.脉冲磁场强化技术通过高压、大电容的瞬时放电产生的强脉冲磁场,能在良导体材料表面产生几百mpa至几十gpa的的冲击压力,同时强磁场能够将高强度的能量无接触地传递到物质的原子尺度,影响材料内部原子的电子自旋状态,改变原子的排列、匹配和迁移等,产生原子排列结构转变,如位错发源和运动等,利用这些效应可以优化材料组织,强化材料性能。利用这一原理,使用一定匝数的螺线管和线盘,对cu、al及其合金、高速工具钢进行脉冲磁场强化,已经取得明显成效,但是其对钛合金强化却比较困难。

5.cu、al及其合金的强化主要是利用强磁场感应产生的电流局域在零件的近表面,即趋肤效应,感应电流与磁场的切割形成磁压力。根据趋肤深度的计算公式(ω角频率;μ磁导率;σ导电率),高的导电率是脉冲磁场强化作用的关键参数。材料数据显示,钛合金(以tc4为例)的电导率仅为铜合金的1%,导电率非常低。

6.因此,钛合金样品在脉冲磁场被处理时的趋肤深度太大,以至于对薄板样品会穿透,因而起不到强化作用。

技术实现要素:

7.针对上述技术问题,本技术提供了一种脉冲磁场强化钛合金板材的设备,所述设备包括:

8.中空导电体,具有空腔和槽口;

9.螺线管,设置在所述空腔内,用于产生强磁场;其中,所述螺线管与所述空腔之间设置有树脂胶;

10.钛合金板材,设置在所述槽口,与所述中空导电体形成闭合回路。

11.优选地,所述螺线管具有线圈以及与所述线圈连接的预设长度的直棒;其中,所述

直棒的长度方向与所述螺线管的轴线平行。

12.优选地,所述设备还包括:

13.高压脉冲电源,与所述直棒连接;

14.其中,在所述高压脉冲电源为所述螺线管供电时,所述线圈中的电流与所述钛合金板材中产生的感应电流之间形成表层磁压力,所述表层磁压力作用于所述钛合金板材的表面。

15.优选地,所述设备还包括:

16.夹紧固定工装,用于固定所述中空导电体。

17.优选地,所述设备还包括:

18.绝缘片,设置在所述钛合金板材上。

19.优选地,所述夹紧固定工装包括:

20.第一压板,设置在所述绝缘片上,用于压紧所述钛合金板材;

21.第二压板,设置在所述中空导电体的底面;其中,所述第一压板与所述第二压板通过螺栓锁紧。

22.优选地,所述夹紧固定工装还包括:

23.第一盖板,设置在所述中空导电体的第一端面;

24.第二盖板,设置在所述中空导电体的第二端面;其中,所述第一端面与所述第二端面相对。

25.优选地,所述第一盖板与所述第二盖板通过螺栓锁紧;其中,所述第一盖板和第二盖板是钢板。

26.本技术的有益技术效果:

27.本技术保证了磁场强度,利用线圈中电流与样品中感应电流之间互相排斥的作用力作用于钛合金板材表面,能够达到对钛合金板材表面强化的目的,得到性能优化的钛合金。

附图说明

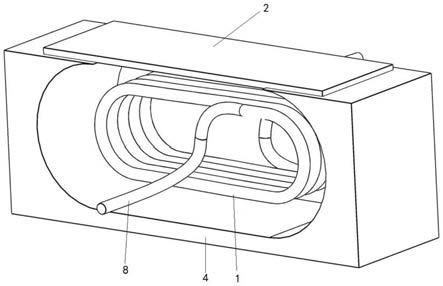

28.图1是本技术实施例提供的强化装置的示意图;

29.图2是本技术实施例提供的设备的截面图;

30.图3是本技术实施例提供的设备的立体图;

31.图4是本技术实施例提供的设备的原理图;

32.其中,1-螺线管;2-钛合金板材;3-绝缘片;4-中空导电体;5-树脂胶;6-压板;7-螺栓;8-直棒。

具体实施方式

33.本技术提供了一种脉冲磁场强化钛合金板材方法及装置,利用将钛板放置在脉冲磁场中产生的电磁互感耦合作用,达到对钛合金板材表面的强化效果。其特征在于,包括:在高压电源装置中配备一套磁场发生装置,当该构件中通入电流时,装置中的样品钛合金板表层则会产生感应电流,利用两者之间形成的高达gpa级别的表层磁压力作用于钛合金板材表面。通过上述方法,能够达到对钛合金板材表面强化的目的,得到性能优化的钛合

金。

34.本技术主要解决的技术问题是提供一种脉冲磁场强化钛合金板材方法及装置,能够配合特定的能量发生装置产生脉冲磁场,作用于固定在工装内的钛合金板材,最终实现样品表面的强化处理。

35.在本技术实施例中,本技术提供的一种脉冲磁场对钛合金板材表面进行强化的方法,包括如下步骤:

36.(1)将中空导电体4和螺线管1组合的夹具放入夹紧固定工装中,防止磁场冲击导致夹具松裂;

37.(2)将需要强化的钛合金板材2放导电体槽口两端,形成闭合导电回路,在钛合金板上覆盖绝缘片3或板,再加压板6,利用螺栓7和工装连接并压紧;

38.(3)将螺线管引出导电直棒8和设备放电接线柱紧密连接,两者接触面积应不小于导电棒的截面积;

39.(4)根据工艺制度要求,给电容充电至一定的电压,然后打开高压放电开关,对回路进行放电,放电次数可以不止1次

40.在本技术实施例中,提供的板材脉冲磁场强化方法是采用电容器高压放电,配合低电感的充磁工装,实现钛合金板材强化,工装由高压放电紫铜棒材螺线管1、中空导电体4、树脂胶5、左右内支撑板以及上下压板6组成,具体装置如附图3所示。

41.其中,趋肤深度的计算公式为:

[0042][0043]

其中,磁场频率的计算公式为:

[0044][0045]

由以上公式可知,为了实现磁场强化,感应电流必须达到理想趋肤深度,

[0046]

具体来说,可以通过提高脉冲磁场的频率实现,即降低螺线管的电感,使用匝数更少、线径更宽的螺线管,同时适当地降低电容容量,为了达到足够的磁压力,必须提升脉冲能量,即提高放电电压。这样处理就可以使励磁磁场激发的感应电流集中在钛板的表层。另外,为了降低通电过程中的热损耗,保证通电过程中线圈中的大电流、高能量,本技术中采用了横截面积更大的导电率很高的紫铜棒作为绕制螺线管的材料。这样,励磁磁场与感应涡流磁场之间会形成高达gpa级别的表层磁压力,实现对钛合金板材2的表面强化处理。

[0047]

进一步地,紫铜棒材螺线管的两侧延长部分要平行于螺线管轴线,以保证线圈通电后延长部分所产生的磁场与螺旋部分所产生的磁场方向垂直,不会互相干扰。若铜棒部分长度不够,亦可以在螺线棒两端续接厚铜板,但是要保证续接部分与原装置方向一致。

[0048]

进一步地,与螺线管配合的导电体采用纯铝或紫铜金属块制作为中空,使用机械加工的方法加工出槽口,其中槽口两端面和钛合金板相贴合,形成闭合感应回路,即可利用通电后的铜棒螺线管产生的强磁场对样品进行冲击强化。冲击过程中使用的电压值及冲击

次数可以根据实际的强化效果需要来进行调整。该强化原理如图1所示。

[0049]

进一步地,将螺线管放置于带槽口的中空导电体之中,螺线管一部分的外沿和槽口保持一个较小的缝隙,空隙中灌入树脂胶并凝固成型,可以对铜棒螺线管进行支撑、对装置整体进行保护并使螺线管与纯铝金属块隔绝。

[0050]

进一步地,在装置的左右两侧加上内支撑板是为了保证该脉冲磁场处理装置不会被强大的冲击磁场损坏。并且为了保证被冲击样品得到有效处理且不会飞出伤人,需要在该装置的上下两侧使用压板并用螺栓7固定。

[0051]

在本技术其他实施例中,请参阅图1-4,提供一种具体实施方式为:

[0052]

1.工装准备:

[0053]

其中,使用的纯铝金属块原始尺寸的长宽高分别为105mm、60mm、63mm,然后在金属块宽的方向上使用机械加工的方法加工出槽口,其中槽口的长为30mm,两端的半圆直径为43mm。为配合纯铝金属块上槽口的形状,故将截面为10mm

×

10mm尺寸的铜棒缠绕成槽口形状的螺线管,圈数仅有3圈,其中长度也为30mm,两端的半圆直径为40mm,略小于纯铝金属块上槽口尺寸。

[0054]

其中,螺线管两端的未缠绕部分要保证平行于螺线管的轴线,以保证线圈通电后延长部分所产生的磁场与螺旋部分所产生的磁场方向垂直,不会互相干扰。两端预留长度分别为250mm,若长度不够还可以在此基础上续接厚铜片。将加工后的纯铝金属块配合铜棒缠绕成的槽口状的螺线管,槽口两端使用浇筑板封口然后在两者中间灌入透明的树脂胶,待其凝固后将浇筑板取下即可。为了保护强化装置不会被强大的冲击磁场损坏,需要在纯铝金属块的左右两侧添加与其高度匹配的厚钢板,钢板的长为100mm,高度为63mm,并且钢板的四个角分别有四个m10的螺栓孔以备加强紧固,钢板上侧加工三个m5.1的螺孔,目的是配合外侧的压板固定。

[0055]

同时,为了保证被冲击样品得到有效处理且不会飞出伤人,需要在该装置的上下两侧使用压板并用螺栓固定。压板的长度为160mm,宽度为80mm,厚度为10mm。上下压板的两端分别均匀分布4个m10的螺栓孔用来紧固样品。在每侧距离板中心58mm的位置处加工三个m5.1的螺孔,用以配合内侧的支撑板固定。通过此方法即可完成脉冲磁场装置的制备工作。

[0056]

2.实施步骤

[0057]

(1)将尺寸为δ2.0*100*30mm的tc钛合金样品放在导电体槽口两端,形成闭合导电回路,在钛合金板上覆盖0.3mm厚聚四氟绝缘片,加盖钢板,用螺栓和工装连接并压紧;

[0058]

(2)将螺线管引出导电直棒和设备放电接线柱紧密连接,中间用3.0mm厚*30mm宽的铜条进行过渡,保证其接触面积大于导电棒的截面积;

[0059]

(3)将电容充电至电压10kv,然后打开高压放电开关,对回路进行放电,放电次数2次。

[0060]

需要说明的是,本技术对脉冲磁场处理后的tc4样品进行显微硬度测量,其硬度由hv344增加至hv375,测量得到的最高点位置为距表面0.15mm的深度。