1.本发明属于高温合金细晶凝固技术领域,具体涉及一种高温合金细晶铸件的制备方法及装置。

背景技术:

2.铸造高温合金由于其优良的综合高温力学性能、耐蚀性、成本低和良好的复杂结构成形能力等优点,被广泛应用于航空航天、海洋、化工、能源装备等领域。其中,具有细晶凝固组织特征的铸造高温合金是高温合金部件向轻量化设计、高性能和高可靠性发展的重要方向。

3.1981年赵惠田在《金属学报》第17卷发表文献《coo孕育剂促进铸造镍基高温合金晶粒细化的研究》,表明化学法晶粒细化程度会受限于材料表层。2011年xiong在acta metall.sin.(engl.lett.)第24卷上发表的研究工作《ni-w-10y2o

3 refiner and refinement mechanism in a superalloy》中还指出,采用化学法细化铸造高温合金,不仅改变了合金的原始化学成分,还在凝固组织中引入了明显的氧化物夹杂,成为疲劳裂纹源。2006年师昌绪在冶金工业出版社《中国高温合金五十年》一书中总结了高温合金热控法细晶凝固技术,指出热控法适用于细化简单小尺寸铸件,但是存在冷速低、粘度大、补缩差、复杂形状成形困难等不足。

4.2019年张军在《金属学报》第55卷上发表《镍基铸造高温合金等轴晶凝固成形技术的研究和进展》,指出采用机械搅拌、电磁搅拌等动力学方法,可实现镍基高温合金细晶凝固,但机械搅拌往往不均匀、结构复杂、搅拌器直接和熔体接触容易造成污染,而电磁搅拌对于大型、复杂、薄壁铸件的细化效果较差。中国专利cn102528002a公开了一种施加复合电磁场的高温合金细晶铸造工艺方法和装置,通过在金属液中产生双向旋转的电磁搅拌,实现高温合金晶粒的凝固细化,但合金细化效果差。

5.中国专利cn103131980b公开了一种控制球晶稳定化实现细晶凝固方法,针对镍基高温合金ni-22cr-18w-1mo高温合金和hayness230高温合金采用反复进行3次过热处理过程后,控制降温、保温和浇注过程的具体参数,虽然获得了astm5级高温合金细晶组织,但是过热处理过程复杂,且降温和保温时需要按照适用于镍基合金和hayness230合金的经验公式计算降温速率和保温时间,适用范围小且制备过程复杂、难以实现工业化生产。

技术实现要素:

6.有鉴于此,本发明提供了一种高温合金细晶铸件的制备方法及装置,本发明提供的制备方法能获得的高温合金细晶凝固组织,等轴晶平均晶粒尺寸为5~50μm,且操作过程简便高效,对各类高温合金适用性强。

7.本发明提供了一种高温合金细晶铸件的制备方法,包括以下步骤:

8.在惰性气体中,将高温合金母合金锭加热熔化,将得到的合金熔体进行过热处理,得到高温合金过热熔体;

9.在惰性气体中,将所述高温合金过热熔体依次进行振动保温和振动降温,得到所述高温合金细晶铸件,所述振动降温的终止温度低于所述高温合金固相线温度。

10.优选的,所述热处理的次数为1次,所述过热处理的温度为高于高温合金液相线温度80~100℃,所述过热处理的保温时间为5~15min。

11.优选的,所述振动保温和振动降温的横向振幅独立地为3~5mm,所述振动保温和振动降温的振动频率独立地为5000~20000次/min。

12.优选的,所述振动保温的保温时间为3~5min。

13.优选的,所述振动降温的降温速率为5~10℃/min,所述振动降温的终止温度为低于高温合金固相线温度5~15℃。

14.优选的,将所述合金熔体升温至所述过热处理的温度的升温速率为5~10℃/min。

15.优选的,所述振动降温后还包括:将所述振动降温得到的高温合金锭进行控温冷却,得到所述高温合金细晶铸件。

16.优选的,所述控温冷却的降温速率为10~20℃/min,所述控温冷却的终止温度≤600℃。

17.优选的,所述惰性气体的压强为200~500pa。

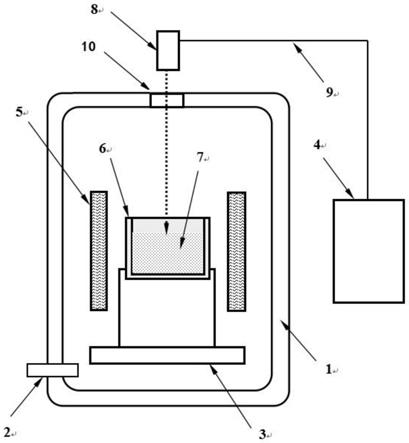

18.本发明提供了上述技术方案所述制备方法的装置,包括炉体1,设置于所述炉体1内部底表面的振动装置3,设置于所述振动装置3上的合金容器6,设置于所述合金容器3周围的加热线圈5;

19.所述炉体1侧表面的底部设置有进出气孔2,所述炉体1的顶表面设置有测温窗口10。

20.本发明提供了一种高温合金细晶铸件的制备方法,包括以下步骤:在惰性气体中,将高温合金母合金锭加热熔化,将得到的合金熔体进行过热处理,得到高温合金过热熔体;在惰性气体中,将所述高温合金过热熔体依次进行振动保温和振动降温,得到所述高温合金细晶铸件,所述振动降温的终止温度低于所述高温合金固相线温度。在本发明中,所述过热处理能够消除合金原始组织结构,使高温合金过热熔体呈现为短程有序、长程无序结构,有利于获得细晶组织;本发明将所述高温合金过热熔体依次进行振动保温和振动降温:振动保温时,过热熔体中的短程有序结构被碎化,在熔体中形成了更多的潜在结晶核心;振动降温时,降温降低了合金熔体内原子的活动能力,进一步增加合金熔体中短程有序结构的体积和数量,且随着振动,整个熔体中的短程有序结构不断破碎增值,持续提升凝固中的潜在结晶核心数量;当降温至凝固阶段(即固液两相区温度区间)时,已经凝固的固相枝晶在机械振动作用下局部破碎、游离,不仅产生晶粒细化效果,而且促进了残余液相在固相枝晶间的流动,能够有效起到补缩作用。由此,本发明提供的制备方法能获得整体均匀、致密度高、微观偏析低的高温合金细晶凝固组织,且操作过程简便高效,对各类高温合金适用性强。

21.本发明提供的制备方法进行过热处理后直接进行保温和降温,在保温和降温时进行振动,操作方便,工艺流程简单,可控性强,适用于工业化。

附图说明

22.图1为本发明提供的高温合金细晶铸件的制备装置示意图,

23.其中,1-炉体,2-进出气孔,3-振动装置,4-控温系统,5-加入线圈,6-合金容器,7-合金熔体,8-测温仪,9-温度数据传输线,10-测温窗口;

24.图2为本发明实施例1制备的产品的细晶凝固组织金相图;

25.图3为本发明实施例2制备的产品的细晶凝固组织金相图;

26.图4为本发明实施例3制备的产品的细晶凝固组织金相图。

具体实施方式

27.本发明提供了一种高温合金细晶铸件的制备方法,包括以下步骤:

28.在惰性气体中,将高温合金母合金锭加热熔化,将得到的合金熔体进行过热处理,,得到高温合金过热熔体;

29.在惰性气体中,将所述高温合金过热熔体依次进行振动保温和振动降温,得到所述高温合金细晶铸件,所述振动降温的终止温度低于所述高温合金固相线温度。

30.本发明在惰性气体中,将高温合金母合金锭加热熔,将得到的合金熔体进行过热处理,得到高温合金过热熔体。

31.在本发明中,所述高温合金母合金锭优选包括镍基高温合金或tial高温合金;在本发明的具体实施例中,所述镍基高温合金的牌号为gh738或gh4720li;所述tial高温合金的的质量百分比组成为ti-46al-6nb-1b。

32.本发明在进行加热熔化之前,优选对所述高温合金母合金锭的气氛依次进行抽真空和通入惰性气体,在本发明中,所述抽真空后的真空度优选为10-4

~10-3

pa,抽真空后本发明优选通入惰性气体,在本发明中,所述惰性气体优选为ar气,本发明通入惰性气体后,所述惰性气体的压强优选为200~500pa,更优选为250~450pa。

33.本发明将所述高温合金母合金锭加热熔化得到合金熔体;在本发明中,加热熔化时,由室温升温至所述高温合金液相线温度的升温速率优选为5~10℃/min,更优选为5.5~8℃/min。

34.得到合金熔体后,本发明直接对合金熔体进行过热处理;在本发明中,所述过热处理的次数优选为1次;所述过热处理的温度优选为高于高温合金液相线温度80~100℃,更优选为85~95℃;所述过热处理的保温时间优选为5~15min,更优选为6~12min;将所述合金熔体升温至所述过热处理的温度的升温速率优选为5~10℃/min,更优选为5.5~8℃/min。

35.在本发明的具体实施例中,当所述高温合金母合金锭为牌号为gh4720li的镍基合金时,所述加热熔化的液相线温度为1500℃,过热处理温度为1580℃,过热度为80℃;当所述高温合金母合金锭为牌号为gh738的镍基合金时,所述加热熔化的液相线温度为1470℃,过热处理温度为1560℃,过热度为90℃;当所述高温合金母合金锭为质量百分比组成为ti-46al-6nb-1b的tial合金时,所述加热熔化的液相线温度为1570℃,过热处理温度为1650℃,过热度为80℃。

36.本发明对合金熔体进行高过热处理,高温合金的液相结构在过热处理消除合金原始组织结构,使高温合金过热熔体呈现为短程有序、长程无序结构,有利于获得细晶组织。而且,本发明经过控制过热处理的温度和保温时间,更有助于消除合金原始组织结构且使合金熔体温度分布和化学成分均匀。

37.得到高温合金过热熔体后,本发明在惰性气体中,将所述高温合金过热熔体依次进行振动保温和振动降温,得到所述高温合金细晶铸件。

38.在本发明中,所述振动保温的温度优选为高于高温合金液相线温度80~100℃,更优选为85~95℃;在本发明的具体实施例中,当所述高温合金母合金锭为牌号为gh4720li的镍基合金时,所述加振动保温的温度为1580℃,当所述高温合金母合金锭为牌号为gh738的镍基合金时,所述振动保温的温度为1560℃;当所述高温合金母合金锭为质量百分比组成为ti-46al-6nb-1b的tial合金时,所述振动保温的温度为1650℃。

39.在本发明中,所述振动保温的保温时间优选为3~5min,更优选为3.5~4.5min;所述振动保温的横向振幅优选为3~5mm,更优选为3.5~4.5mm;所述振动保温的振动频率优选为5000~20000次/min,更优选为6000~18000次/min,更优选为8000~15000次/min;所述惰性气体优选为ar气,所述惰性气体的压强优选为200~500pa,更优选为250~450pa。

40.本发明在振动保温时过热熔体中的短程有序结构被碎化,在熔体中形成了更多的潜在结晶核心。

41.振动保温后,本发明进行振动降温,得到所述高温合金细晶铸件;在本发明中,所述振动降温的降温速率优选为5~10℃/min,更优选为6~8℃/min;所述振动降温的终止温度优选为低于高温合金固相线温度5~15℃,更优选为6~13℃;所述振动降温的横向振幅优选为3~5mm,更优选为3.5~4.5mm;所述振动降温的振动频率优选为5000~20000次/min,更优选为6000~18000次/min,更优选为8000~15000次/min;所述惰性气体优选为ar气,所述惰性气体的压强优选为200~500pa,更优选为250~450pa。

42.本发明振动降温时,降温能够降低合金熔体内原子的活动能力,进一步增加合金熔体中短程有序结构的体积和数量,且随着振动,整个熔体中的短程有序结构不断破碎增值,持续提升凝固中的潜在结晶核心数量;当降温至凝固阶段(即固液两相区温度区间)时,已经凝固的固相枝晶在机械振动作用下局部破碎、游离,不仅产生晶粒细化效果,而且促进了残余液相在固相枝晶间的流动,能够有效起到补缩作用。

43.在本发明中,所述振动降温后优选还包括:将所述振动降温得到的高温合金锭进行控温冷却,得到所述高温合金细晶铸件;在本发明中,所述控温冷却的降温速率优选为10~20℃/min,更优选为12~16℃/min;所述控温冷却的终止温度优选≤600℃,更优选为500~550℃。

44.本发明通过控温冷却能够降低所述高温合金锭由于过快冷却导致的热应力,且通过控制控温冷却的降温速率使高温合金锭在较高温度时实现热应力完全释放。

45.在本发明中,所述控温冷却后,本发发明优选进行随炉冷却,得到所述高温合金细晶铸件。

46.本发明提供了上述技术方案所述制备方法的装置,包括炉体1,设置于所述炉体1内部底表面的振动装置3,设置于所述振动装置3上的合金容器6,设置于所述合金容器3周围的加热线圈5;

47.所述炉体1侧表面的底部设置有进出气孔2,所述炉体1的顶表面设置有测温窗口10。

48.在本发明中,测温仪8通过测温窗口10测定所述合金容器6中的合金熔体7的温度,控温系统4与所述测温仪8信号连接。在本发明的具体实施例中,所述控温系统4与所述测温

仪8优选通过温度数据传输线9连接。

49.在本发明中,所述炉体1优选为电阻炉。

50.在本发明中,所述合金容器6的材质优选为氧化镁,在本发明的具体实施例中,所述合金熔体6为氧化镁坩埚。

51.在本发明中,所述振动装置3包括振动台和支架,所述支架与所述炉体1内部底表面固定连接。本发明通过振动装置3的振动台将机械振动传递给所述合金容器6中的合金熔体7。

52.在本发明中,所述加热线圈5余所述合金容器3的距离为**m,所述加热线圈5用于对所述合金容器3中的高温很近母合金锭进行加热。

53.下面结合本发明提供的高温合金细晶铸件的制备装置对上述制备方法进行说明。

54.本发明将高温合金母合金锭放入合金容器6内,并将合金容器6放入设置于所述炉体1底表面的振动装置3上,所述合金容器周围设置有加热线圈5;通过进出气孔2将所述炉体1抽真空后通入惰性气体,通过控温系统4控制加热线圈5以5~10℃/min的速率对合金容器6中的母合金锭进行加热熔化后继续加热至高于高温合金液相线温度80~100℃,保温5~15min后利用振动装置的振动台对合金容器6中的过热合金熔体进行振动保温3~5min,横向振幅为3~5m,振动频率为5000~20000次/min,通过控温系统4控制加热线圈6以5~10℃/min进行振动降温,横向振幅为3~5m,振动频率为5000~20000次/min至温度低于高温合金固相线温度5~15℃,停止振动,控制加热线圈降温速率为10~20℃/min对合金锭进行控温冷却至温度≤600℃后,停止控温将合金锭随炉冷却至室温,得到所述高温合金细晶铸件或高温合金细晶锭。

55.本发明提供的高温合金细晶铸件的制备方法,通过过热处理能够消除合金原始组织结构,使高温合金过热熔体呈现为短程有序、长程无序结构,有利于获得细晶组织;本发明将所述高温合金过热熔体依次进行振动保温和振动降温:振动保温时,过热熔体中的短程有序结构被碎化,在熔体中形成了更多的潜在结晶核心;振动降温时,降温降低了合金熔体内原子的活动能力,进一步增加合金熔体中短程有序结构的体积和数量,且随着振动,整个熔体中的短程有序结构不断破碎增值,持续提升凝固中的潜在结晶核心数量;当降温至凝固阶段(即固液两相区温度区间)时,已经凝固的固相枝晶在机械振动作用下局部破碎、游离,不仅产生晶粒细化效果,而且促进了残余液相在固相枝晶间的流动,能够有效起到补缩作用。本发明提供的制备方法,当采用的合金原料为镍基高温合金时,得到的镍基高温合金等轴晶平均晶粒尺寸为5~50μm;当采用的合金原料为tial高温合金,得到的tial高温合金等轴晶平均晶粒尺寸为50~200μm,本发明提供的方法对各类高温合金适用性强。

56.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

57.实施例1

58.将高温合金母合金锭(牌号为gh4720li,组成为表1所示)放入氧化镁合金容器内,并将氧化镁坩埚放入电阻炉内,然后抽真空,在真空度10-3

pa时通入氩气至200pa。随后开启控温系统电源,对gh4720li母合金进行加热,加热速率为8℃/min,在1580℃时(熔体过热度为80℃),保温8min,得到高温合金过热熔体;

59.开启机械振动装置,通过振动平台将机械振动传递给氧化镁坩埚内高温合金过热

熔体,横向振幅为3mm,频率为6000次/min,振动时间保持3min,在振动过程中,保持加热功率恒定;

60.保持机械振动装置开启状态,振动参数不变:横向振幅为3mm,频率为6000次/min。通过降低功率,开始对熔体进行降温处理,降温速率为6℃/min,降温至低于gh4720li合金固相线温度10℃。

61.待温度降低到高温合金固相线以下10℃时,停止机械振动,随后进行控温冷却,冷却速率为10℃/min。冷却到550℃时,关闭加热电源,使gh4720li合金进行随炉冷却,冷却到室温后通入空气,打开炉门,取出样品。

62.图2为本实施例制备的高温合金细晶铸件的金相图,由图2可以看出,本发明制备的高温合金细晶铸件整体均匀、致密度高、微观偏析低,等轴晶平均晶粒尺寸为50μm。

63.表1实施例1高温合金母合金锭gh4720li的组成

[0064][0065]

实施例2

[0066]

将高温合金母合金锭(牌号为gh738,组成为表2所示)放入氧化镁合金容器内,并将氧化镁坩埚放入电阻炉内,然后抽真空,在真空度10-4

pa时通入氩气至500pa。随后开启控温系统电源,对gh738母合金进行加热,加热速率为10℃/min,在1560℃时(熔体过热度为90℃),保温10min,得到高温合金过热熔体;

[0067]

开启机械振动装置,通过振动平台将机械振动传递给氧化镁坩埚内高温合金过热熔体,横向振幅为4mm,频率为10000次/min,振动时间保持4min,在振动过程中,保持加热功率恒定;

[0068]

保持机械振动装置开启状态,振动参数不变:横向振幅为4mm,频率为10000次/min。通过降低功率,开始对熔体进行降温处理,降温速率为10℃/min,降温至低于gh738合金固相线温度15℃。

[0069]

待温度降低到高温合金固相线以下15℃时,停止机械振动,随后进行控温冷却,冷却速率为20℃/min。冷却到550℃时,关闭加热电源,使gh738合金进行随炉冷却,冷却到室温后通入空气,打开炉门,取出样品。

[0070]

图3为本实施例制备的高温合金细晶铸件的金相图,由图3可以看出,本发明制备的高温合金细晶铸件整体均匀、致密度高、微观偏析低,等轴晶平均晶粒尺寸为50μm。

[0071]

表2实施例1高温合金母合金锭gh738的组成

[0072][0073]

实施例3

[0074]

将高温合金母合金锭(高温tial合金,组成为ti-46al-6nb-b)放入氧化镁合金容器内,并将氧化镁坩埚放入电阻炉内,然后抽真空,在真空度10-3

pa时通入氩气至400pa。随后开启控温系统电源,对ti-46al-6nb-b母合金进行加热,加热速率为5℃/min,在1650℃时(熔体过热度为80℃),保温8min,得到高温合金过热熔体;

[0075]

开启机械振动装置,通过振动平台将机械振动传递给氧化镁坩埚内高温合金过热熔体,横向振幅为5mm,频率为15000次/min,振动时间保持5min,在振动过程中,保持加热功率恒定;

[0076]

保持机械振动装置开启状态,振动参数不变:横向振幅为5mm,频率为15000次/min。通过降低功率,开始对熔体进行降温处理,降温速率为5℃/min,降温至低于gh738合金固相线温度10℃。

[0077]

待温度降低到高温合金固相线以下10℃时,停止机械振动,随后进行控温冷却,冷却速率为15℃/min。冷却到550℃时,关闭加热电源,使ti-46al-6nb-b合金进行随炉冷却,冷却到室温后通入空气,打开炉门,取出样品。

[0078]

图4为本实施例制备的高温合金细晶铸件的金相图,由图4可以看出,本发明制备的高温合金细晶铸件整体均匀、致密度高、微观偏析低,等轴晶平均晶粒尺寸为150μm。

[0079]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。