1.本发明涉及金属表面处理技术领域,具体为一种纺织机械配件的耐磨涂层加工工艺。

背景技术:

2.纺织机械是把天然纤维或化学纤维加工成为所需要的纺织品的各种机械设备的统称。广义的纺织机械还包括生产化学纤维的化工机械。纺织机械是纺织工业的生产手段和物质基础,其技术水平、质量和制造成本,直接关系到纺织工业的发展。

3.在实现本发明的过程中,发明人发现现有技术中至少存在如下问题没有得到解决:目前,纺织机械的多处配件均存在磨损严重的情况,比如导轨,导致这件配件使用寿命短,短期使用就要进行更换,大大增加了装置的使用成本。

技术实现要素:

4.本发明的目的在于提供一种纺织机械配件的耐磨涂层加工工艺,解决背景技术中所提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种纺织机械配件的耐磨涂层加工工艺,包括以下步骤:

6.步骤一:配件基体的预处理;

7.步骤二:涂料准备,将粉末状的二氧化钛和二氧化铝均匀搅拌混合:

8.步骤三:工具准备,在喷涂面的一侧布置火焰喷枪,并设置参数;

9.步骤四:进行喷涂,火焰喷枪产生火焰流,步骤一中得到的混合粉经火焰喷枪和火焰流,加温撞击到基体表面,形成耐磨涂层。

10.作为本发明的一种优选实施方式,所述步骤一中,配件基体的预处理包括基体表面的清理以及打磨,并将配件基体置于工作台上。

11.作为本发明的一种优选实施方式,所述步骤二中,得到的混合粉中的二氧化钛和二氧化铝按重量占比分配,二氧化钛占30-50%,二氧化铝占50%-70%。

12.作为本发明的一种优选实施方式,所述步骤二中,二氧化钛的粒径为5-20纳米,二氧化铝为200-300纳米。

13.作为本发明的一种优选实施方式,所述步骤三中,火焰喷枪采用:燃气为乙炔,助燃气体为氧气,喷涂压力为0.5-1.5mpa,喷涂送料速度30~250g/min,喷涂距离为100~200mm。

14.作为本发明的一种优选实施方式,所述步骤四中,形成耐磨涂层的厚度为0.5-2mm。

15.作为本发明的一种优选实施方式,所述步骤四中,耐磨涂层形成后还包括打磨工序。

16.与现有技术相比,本发明提供了一种纺织机械配件的耐磨涂层加工工艺,具备以

下有益效果:

17.该一种纺织机械配件的耐磨涂层加工工艺,通过采用二氧化钛和二氧化铝作为耐磨涂层的原料,并采用火焰喷涂的方式完成涂层,可以有效使得被喷涂基体具有较高的硬度、光洁度和耐磨性能,综合性能优异,能大大延长通过本发明的工艺涂层的配件,在纺织机械的高强度使用环境下的使用寿命,这项技术还具有成本低、操作简便的特点,便于推广应用。

附图说明

18.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

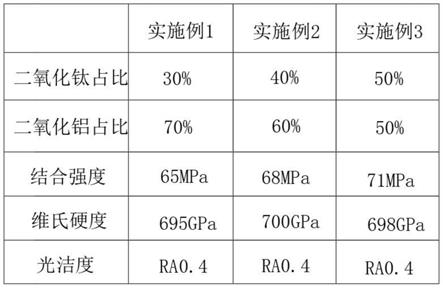

19.图1为本发明一种纺织机械配件的耐磨涂层加工工艺的实施例1-3参数示意图。

具体实施方式

20.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

21.实施例1

22.本发明提供一种技术方案:一种纺织机械配件的耐磨涂层加工工艺,包括以下步骤:

23.步骤一:配件基体的预处理;

24.步骤二:涂料准备,将粉末状的二氧化钛和二氧化铝均匀搅拌混合:

25.步骤三:工具准备,在喷涂面的一侧布置火焰喷枪,并设置参数;

26.步骤四:进行喷涂,火焰喷枪产生火焰流,步骤一中得到的混合粉经火焰喷枪和火焰流,加温撞击到基体表面,形成耐磨涂层。

27.本实施例中,所述步骤一中,配件基体的预处理包括基体表面的清理以及打磨,并将配件基体置于工作台上。

28.本实施例中,所述步骤二中,得到的混合粉中的二氧化钛和二氧化铝按重量占比分配,二氧化钛占30%,二氧化铝占70%。

29.本实施例中,所述步骤二中,二氧化钛的粒径为5-20纳米,二氧化铝为200-300纳米。

30.本实施例中,所述步骤三中,火焰喷枪采用:燃气为乙炔,助燃气体为氧气,喷涂压力为0.5-1.5mpa,喷涂送料速度30~250g/min,喷涂距离为100~200mm。

31.本实施例中,所述步骤四中,形成耐磨涂层的厚度为0.5-2mm。

32.本实施例中,所述步骤四中,耐磨涂层形成后还包括打磨工序。

33.一种纺织机械配件的耐磨涂层加工工艺,包括以下步骤:

34.步骤一:配件基体的预处理;

35.步骤二:涂料准备,将粉末状的二氧化钛和二氧化铝均匀搅拌混合:

36.步骤三:工具准备,在喷涂面的一侧布置火焰喷枪,并设置参数;

37.步骤四:进行喷涂,火焰喷枪产生火焰流,步骤一中得到的混合粉经火焰喷枪和火焰流,加温撞击到基体表面,形成耐磨涂层。

38.本实施例中,所述步骤一中,配件基体的预处理包括基体表面的清理以及打磨,并将配件基体置于工作台上。

39.本实施例中,所述步骤二中,得到的混合粉中的二氧化钛和二氧化铝按重量占比分配,二氧化钛占40%,二氧化铝占60%。

40.本实施例中,所述步骤二中,二氧化钛的粒径为5-20纳米,二氧化铝为200-300纳米。

41.本实施例中,所述步骤三中,火焰喷枪采用:燃气为乙炔,助燃气体为氧气,喷涂压力为0.5-1.5mpa,喷涂送料速度30~250g/min,喷涂距离为100~200mm。

42.本实施例中,所述步骤四中,形成耐磨涂层的厚度为0.5-2mm。

43.本实施例中,所述步骤四中,耐磨涂层形成后还包括打磨工序。

44.一种纺织机械配件的耐磨涂层加工工艺,包括以下步骤:

45.步骤一:配件基体的预处理;

46.步骤二:涂料准备,将粉末状的二氧化钛和二氧化铝均匀搅拌混合:

47.步骤三:工具准备,在喷涂面的一侧布置火焰喷枪,并设置参数;

48.步骤四:进行喷涂,火焰喷枪产生火焰流,步骤一中得到的混合粉经火焰喷枪和火焰流,加温撞击到基体表面,形成耐磨涂层。

49.本实施例中,所述步骤一中,配件基体的预处理包括基体表面的清理以及打磨,并将配件基体置于工作台上。

50.本实施例中,所述步骤二中,得到的混合粉中的二氧化钛和二氧化铝按重量占比分配,二氧化钛占50%,二氧化铝占50%。

51.本实施例中,所述步骤二中,二氧化钛的粒径为5-20纳米,二氧化铝为200-300纳米。

52.本实施例中,所述步骤三中,火焰喷枪采用:燃气为乙炔,助燃气体为氧气,喷涂压力为0.5-1.5mpa,喷涂送料速度30~250g/min,喷涂距离为100~200mm。

53.本实施例中,所述步骤四中,形成耐磨涂层的厚度为0.5-2mm。

54.本实施例中,所述步骤四中,耐磨涂层形成后还包括打磨工序。

55.本发明的实施,能够使得配件基体在纺织机械这种高磨损的工作环境下,得到耐磨性极好的涂层,涂层厚度在0.5-2mm之间,涂层与基体的结合强度也基本可以达到65-71mpa之间,使用寿命可以有效的延长,该工艺可应用在各种在高磨损的工作环境中工作的配件上

56.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

57.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员

可以理解的其他实施方式。