1.本技术涉及刀具制造的领域,尤其是涉及一种金属陶瓷刀具的加工工艺。

背景技术:

2.金属陶瓷刀具是一种新型切削刀具材料,不仅具有较好的化学稳定性,而且具有抗磨性强、红硬性好、摩擦系数小等优良的物理性能。

3.申请公布号为cn106396673a的中国发明申请文件公开了一种陶瓷刀具的加工工艺,包括:步骤(1)将粉体原料进行预压成型,粉体原料由按质量份数计的以下组分组成:氧化锆92~95份,氧化钇5~6份,稀土氧化物4~6份;步骤(2)将预压成型得到的产品进行低温热处理,低温热处理的温度为1000~1100℃;步骤(3)将低温热处理得到的产品进行热压振动烧结,热压振动烧结的温度从1100℃上升至1700℃,升温速率为30~50℃/h,待温度升高至1700℃时,压力从80mpa上升至100mpa,且升压速率为2mpa/min,并且压力在100mpa时再持续烧结20min。本技术具有使陶瓷刀具强度更高的效果。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:对热压振动烧结得到的产品进行打磨后直接进行入库,将使得出厂的金属陶瓷刀具的制造精度较差。

技术实现要素:

5.为了提高出厂的金属陶瓷刀具的制造精度,本技术提供一种金属陶瓷刀具的加工工艺。

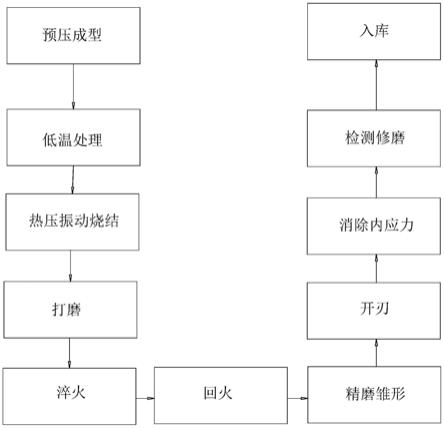

6.本技术提供的一种金属陶瓷刀具的加工工艺采用如下的技术方案:一种金属陶瓷刀具的加工工艺,包括以下工艺步骤:s1、预压成型:将粉状原料进行预压成型;s2、低温处理:对s1中预压成型的粉状原料进行低温处理;s3、热压振动烧结:对s2得到的原料进行加压加热,进行烧结;s4、打磨:对烧结后的原料进行打磨,得到金属陶瓷刀具毛坯;s5、淬火:对金属陶瓷刀具毛坯进行盐浴淬火;s6、回火:对淬火后的金属陶瓷刀具毛坯进行回火;s7、精磨雏形:精磨金属陶瓷刀具毛坯的两端以及轮廓,得到半成品金属陶瓷刀具;s8、开刃:将半成品金属陶瓷刀具进行开刃处理;s9、消除内应力:对开刃完成后的半成品金属陶瓷刀具消除内应力;s10、检测修磨:对检测不合格的半成品金属陶瓷刀具进行修磨,得到成品金属陶瓷刀具;s11、入库:对成品金属陶瓷刀具进行检测入库。

7.通过采用上述技术方案,在开刃后的半成品金属陶瓷刀具进行检测修磨,使得开刃完成后的半成品金属陶瓷刀具的开刃精度提高,提高出厂的金属陶瓷刀具的制造精度。

8.可选的,s10通过研磨机实现,所述研磨机包括机架、用于对钻头进行打磨的砂轮以及用于带动砂轮转动的驱动电机,所述砂轮转动连接于机架上。

9.通过采用上述技术方案,对钻头的头部进行打磨,提高钻头的加工精度。

10.可选的,钻头一端设置有定位柱,所述定位柱侧壁上开设有定位槽;所述机架上设置有研磨组件,所述研磨组件包括安装罐体、驱动气缸以及用于维持钻头打磨面与砂轮相抵触状态的定位杆;所述驱动气缸用于带动所述安装罐体沿钻头打磨面与所述砂轮相切的方向滑移连接于所述机架上;所述定位杆长度方向与所述安装罐体的轴线方向平行,所述定位杆设置于所述安装罐体内壁上;所述定位柱滑移连接于所述安装罐体内,所述定位杆滑移连接于所述定位槽内;所述驱动气缸上设置有用于当驱动气缸自下而上对安装罐体复位时将安装罐体沿远离砂轮方向移动的抬升组件。

11.通过采用上述技术方案,使用时,将定位柱滑移连接入安装罐体内,使得定位杆滑移连接于定位槽内,使得钻头的待磨面与砂轮相切,驱动气缸带动安装罐体沿靠近砂轮的方向移动,使得钻头的待磨面与砂轮抵触,实现对钻头一个面进行打磨,随后驱动气缸带动安装罐体复位,抬升组件将安装罐体沿远离砂轮的方向移动,使得钻头脱离砂轮,操作人员将钻头从安装罐体内拔出后转动180度,使得钻头另一待磨面朝向砂轮,重复上述步骤,实现对钻头两个待磨面进行打磨;减少操作人员由于用力过大导致钻头尖头崩坏的情况发生。

12.可选的,所述抬升组件包括抬升板、固定块、燕尾块、抬升块以及用于维持抬升板与燕尾块抵触状态的复位弹簧;所述抬升板沿靠近或远离所述机架的方向滑移连接于所述驱动气缸的活塞杆上,所述抬升板与所述驱动气缸的活塞杆沿驱动气缸长度方向卡接,所述安装罐体设置于所述抬升板上;所述燕尾块沿靠近或远离所述抬升板的方向滑移连接于所述抬升板上,所述燕尾块沿所述安装罐体滑移方向滑移连接于所述机架上;所述机架上开设有沿安装罐体滑移方向延伸的第一滑移槽,所述固定块滑移连接于所述第一滑移槽内,所述固定块设置于所述抬升板上;所述第一滑移槽的槽底开设有沿所述第一滑移槽的长度方向延伸的第二滑移槽,所述抬升块滑移连接于所述第二滑移槽内,所述抬升块上开设有用于带动固定块沿远离所述第一滑移槽的槽底方向移动的第一抬升斜面以及第二抬升斜面,所述第一抬升斜面以及第二抬升斜面依次沿第一滑移槽长度方向分布,所述第一抬升斜面位于第二抬升斜面上方。

13.通过采用上述技术方案,使用时驱动气缸带动抬升板沿靠近砂轮的方向移动,使得固定块与抬升块相抵触,抬升块随着固定块移动,实现驱动气缸对钻头的待打磨面进行打磨,当抬升块与第二滑移槽的槽侧壁相抵触时,第一抬升斜面带动固定块沿远离第一滑移槽的槽底方向移动,使得第二抬升斜面与固定块相抵触;随后驱动气缸带动抬升板复位,抬升块随着固定块移动,在抬升块与第二滑移槽的槽侧壁相抵触时,固定块在第二抬升斜面的作用下沿远离第一滑移槽的槽底方向移动,使得抬升板上的钻头沿远离砂轮的方向移动,随后在复位弹簧的作用下抬升板复位;实现在砂轮不停止转动的情况下实现对钻头的复位,实现在驱动气缸带动钻头复位的同时自动使得钻头脱离砂轮,提高砂轮对钻头的打磨精度。

14.可选的,所述安装罐体转动连接于所述抬升板上,所述抬升斜面与所述安装罐体的轴线垂直设置;所述机架上设置有用于带动安装罐体转动一百八十度的转动结构,所述

转动结构包括转动齿轮以及固定齿条;所述转动齿轮同轴设置于所述安装罐体上;所述固定齿条设置于机架上,所述固定齿条长度方向与抬升斜面平行设置,所述固定齿条用于与所述转动齿轮相啮合;所述抬升板上设置有用于对转动完成后的安装罐体定位的锁定组件。

15.通过采用上述技术方案,在驱动气缸带动抬升板复位时,固定块在第二抬升斜面的导向下,固定块沿远离第一滑移槽的槽底方向移动,在固定块在第二抬升斜面上滑移时,由于抬升斜面与所述安装罐体的轴线垂直设置,使得驱动齿轮与固定齿条相啮合并带动驱动齿轮转动180度,锁定组件将安装罐体进行锁定,实现在驱动气缸带动钻头沿远离砂轮方向移动的同时实现对钻头转动180度实现对钻头待磨面进行更换,实现砂轮对钻头的自动打磨。

16.可选的,所述安装罐体外侧壁上开设有两个锁定槽,两个所述锁定槽沿所述安装罐体轴线周向均匀分布;所述锁定组件包括安装板、锁定跳豆以及用于维持锁定跳豆穿设于锁定槽内状态的锁定弹簧;所述安装板设置于所述抬升板上;所述锁定跳豆沿靠近或远离安装罐体的方向滑移连接于所述安装板上。

17.通过采用上述技术方案,在驱动齿轮以及固定齿条带动安装罐体转动时,锁定跳豆与锁定槽相抵触,随后锁定跳豆从锁定槽内滑移出,在安装罐体转动180度后锁定跳豆与另一个锁定槽对准,在锁定弹簧的作用下穿设入另一个锁定槽内,实现对180度后的安装罐体进行锁定定位,方便操作人员的操作。

18.可选的,所述安装罐体包括第一半管体、第二半管体、用于维持第一半管体与第二半管体相抵触状态的扭簧以及罐底;所述罐底设置于所述第一半管体内壁上;所述第二半管体内壁沿靠近或远离第一半管体的方向转动连接于所述罐底上,当所述第一半管体以及所述第二半管体相抵触时所述第一半管体、所述第二半管体以及所述罐底之间用于夹持钻头。

19.通过采用上述技术方案,使用时操作人员将钻头穿设入第一半管体以及第二半管体之间,使得第二半管体以及扭簧将钻头夹持于第一半管体以及第二半管体之间,方便操作人员操作,减少在打磨时钻头移动的情况发生。

20.可选的,所述机架上设置有出料组件,所述出料组件包括用于储存钻头的v型板、抵触板以及用于带动第二半管体转动的转动板;所述v型板位于所述第二半管体下方,所述v型板位于所述罐底朝向所述第二半管体的一侧,所述v型板倾斜设置于所述机架上;所述抵触板设置于v型板上;所述转动板位于抵触板上方,所述转动板一端设置于所述第二半管体上,所述转动板另一端用于与抵触板相抵触。

21.通过采用上述技术方案,在需要将安装罐体内的打磨完成后的钻头进行出料时,驱动气缸带动抬升板沿靠近抵触板的方向移动,使得转动板与抵触板相抵触,转动板带动第二半管体转动,使得钻头在定位杆以及第二半管体的导向下滑移入v型板内进行储存,在第二半管体对钻头进行夹持的同时实现对钻头进行出料导向。

22.可选的,所述定位柱远离钻头的一端同轴开设有保护槽。

23.通过采用上述技术方案,在钻头依次堆叠在一起时,下一个的钻头尖端穿设入另一个钻头的保护槽内,实现对钻头的尖端进行保护。

24.可选的,所述安装罐体内底壁上设置有橡胶垫片。

25.通过采用上述技术方案,减少钻头与砂轮之间的直接刚性碰撞,减少钻头的尖端崩坏的情况发生。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过检测修磨实现对打磨完成的刀具进行进一步的检查以及修磨,提高了出厂的金属陶瓷刀具的加工精度;2.通过研磨机以及研磨组件,实现对钻头的自动研磨,方便操作人员操作,减少人工操作造成钻头崩坏的情况发生;3.通过抬升组件以及转动结构实现在将钻头脱离砂轮的同时实现对钻头转动180度。

附图说明

27.图1是本技术的金属陶瓷刀具的工艺流程图。

28.图2是本技术的研磨机的结构示意图。

29.图3是图2中抬升组件、出料组件以及转动结构的结构示意图。

30.图4是图3中机座的剖视图,用于展示机座内抬升组件的结构。

31.图5是图4中抬升板的剖视图,用于展示燕尾块、抬升板以及复位弹簧的结构。

32.图6是钻头的剖视图,用于展示钻头的结构。

33.图7是图3中安装罐体的结构示意图。

34.图8是图7中第一半管体以及第二半管体的爆炸视图,用于展示扭簧以及转动槽的结构。

35.图9是图7中a处的放大图,用于展示锁定组件的结构。

36.附图标记:1、研磨机;11、机架;111、支撑板;112、安装块;113、机座;114、第一滑移槽;115、燕尾槽;116、第二滑移槽;12、驱动电机;121、t型块;13、砂轮;2、抬升组件;21、抬升板;211、第二安装槽;212、滑移板;213、t型槽;22、固定块;23、燕尾块;231、第一安装槽;24、抬升块;241、滑移块;242、第一抬升斜面;243、第二抬升斜面;25、复位弹簧;3、研磨组件;31、驱动气缸;32、安装罐体;321、第一半管体;322、第二半管体;323、罐底;324、扭簧;325、橡胶垫片;326、转动槽;33、定位杆;4、钻头;41、定位柱;42、待磨面;43、定位槽;44、保护槽;5、转动结构;51、转动齿轮;52、固定齿条;53、转动座;54、转动杆;55、安装杆;6、锁定组件;61、安装板;62、锁定跳豆;63、锁定弹簧;64、卡接槽;65、锁定槽;7、出料组件;71、v型板;72、抵触板;73、转动板。

具体实施方式

37.以下结合附图1-9对本技术作进一步详细说明。

38.本技术实施例公开一种金属陶瓷刀具的加工工艺。参照图1,一种金属陶瓷刀具的加工工艺包括以下工艺步骤:s1、预压成型:将粉状原料进行预压成型;s2、低温处理:对s1中预压成型的粉状原料进行低温处理;s3、热压振动烧结:对s2得到的原料进行加压加热,进行烧结;s4、打磨:对烧结后的原料进行打磨,得到金属陶瓷刀具毛坯;

s5、淬火:对金属陶瓷刀具毛坯进行盐浴淬火;s6、回火:对淬火后的金属陶瓷刀具毛坯进行回火;s7、精磨雏形:精磨金属陶瓷刀具毛坯的两端以及轮廓,得到半成品金属陶瓷刀具;s8、开刃:将半成品金属陶瓷刀具进行开刃处理;s9、消除内应力:对开刃完成后的半成品金属陶瓷刀具消除内应力;s10、检测修磨:对检测不合格的半成品金属陶瓷刀具进行修磨,得到成品金属陶瓷刀具;s11、入库:对成品金属陶瓷刀具进行检测入库。

39.参照图2,s10通过研磨机1实现,研磨机1包括机架11、驱动电机12以及砂轮13;机架11包括支撑板111、安装块112以及机座113,支撑板111水平设置,安装块112竖直设置,安装块112固定连接于支撑板111上端面,机座113固定连接于支撑板111的一侧;驱动电机12固定连接于安装块112上端面;砂轮13同轴固定连接于驱动电机12的输出轴上。

40.参照图3以及图4,机座113上设置有抬升组件2,抬升组件2包括抬升板21、固定块22、两个燕尾块23、抬升块24以及四个用于维持抬升板21与燕尾块23抵触状态的复位弹簧25;抬升板21上设置有研磨组件3,研磨组件3包括驱动气缸31。

41.参照图2以及图4,机座113远离安装块112的一端面开设有沿钻头4打磨面与所述砂轮13相切的方向延伸的第一滑移槽114以及两个燕尾槽115,第一滑移槽114位于两个燕尾槽115之间。

42.参照图4以及图5,两个燕尾块23与两个燕尾槽115一一对应,燕尾块23滑移连接于燕尾槽115内,燕尾块23远离燕尾槽115的一端开设有两个第一安装槽231,两个第一安装槽231沿燕尾块23长度方向分布;抬升板21位于燕尾块23背离燕尾槽115槽底的一侧,抬升板21靠近燕尾块23的一侧开设有第二安装槽211;复位弹簧25一端固定连接于第一安装槽231的槽底,复位弹簧25另一端固定连接于第二安装槽211的槽底。

43.参照图3以及图5,抬升板21的一侧壁上固定连接有滑移板212,滑移板212靠近驱动气缸31的一端开设有沿垂直于燕尾块23长度方向延伸的t型槽213;驱动气缸31的缸体固定连接于机座113上,驱动气缸31的活塞杆上固定连接有t型块121,t型块121滑移连接于t型槽213内。

44.参照图3以及图4,第一滑移槽114的槽底开设有第二滑移槽116,第二滑移槽116为燕尾形,抬升块24位于第一滑移槽114内,抬升块24靠近第一滑移槽114的槽底的一端固定连接有滑移块241,滑移块241滑移连接于第二滑移槽116内;抬升块24远离第二滑移槽116的一端面开设有第一抬升斜面242以及第二抬升斜面243,第一抬升斜面242以及第二抬升斜面243之间的距离沿抬升块24靠近第一滑移槽114的槽底方向逐渐增大,第一抬升斜面242位于第二抬升斜面243上方;固定块22滑移连接于第一滑移槽114内,固定块22远离第一滑移槽114的槽底的一端固定连接于抬升板21靠近第一滑移槽114的一端。

45.在使用时,驱动气缸31带动抬升块24向下运动,使得固定块22与第一抬升斜面242相抵触,在滑移块241与第二滑移槽116的槽侧壁相抵触时,固定块22在第一抬升斜面242的作用下,固定块22沿远离第一滑移槽114槽底的方向移动,使得固定块22与第二抬升斜面243相抵触,在复位弹簧25的作用下固定块22通过第二抬升斜面243使得抬升块24沿远离固

定块22的方向移动;在驱动气缸31带动抬升板21复位时,固定块22带动抬升块24向上移动,在抬升块24上的滑移块241与第二滑移槽116的槽侧壁相抵触时,固定块22在第二抬升斜面243的作用下,固定块22沿远离第一滑移槽114槽底的方向移动,使得抬升板21沿远离机座113的方向移动,随后在复位弹簧25的作用下抬升板21恢复原位。

46.参照图2以及图6,钻头4的一端固定连接有定位柱41,钻头4上有两个待磨面42,定位柱41的侧壁上开设有沿定位柱41轴线方向延伸的两个定位槽43,两个定位槽43沿定位柱41轴线周向均匀分布;定位柱41远离钻头4的一端开设有保护槽44,保护槽44与定位柱41同轴设置。

47.参照图3以及图7,研磨组件3还包括安装罐体32以及两个定位杆33;安装罐体32包括第一半管体321、第二半管体322以及罐底323;罐底323位于第一半管体321以及第二半管体322之间,第一半管体321固定连接于罐底323的外侧壁上,第二半管体322转动连接于罐底323的外侧壁上。

48.参照图7以及图8,安装罐体32还包括扭簧324,罐底323上固定连接有橡胶垫片325,罐底323的侧壁上开设有转动槽326,扭簧324位于转动槽326内,扭簧324的一端固定连接于转动槽326的槽底,扭簧324的另一端固定连接于第二半管体322上,扭簧324用于维持第一半管体321与第二半管体322相抵触的状态,第一半管体321、第二半管体322以及罐底323之间用于夹持钻头4;定位杆33的长度方向与罐底323的轴线平行,两个定位杆33沿罐底323轴线周向均匀分布,其中一个定位杆33固定连接于第一半管体321内壁上,另一个定位杆33固定连接于第二半管体322的内壁上,当定位杆33滑移连接于定位柱41上的定位槽43内时,钻头4上的待磨面42与砂轮13相切设置。

49.使用时,操作人员将钻头4将滑移入第一半管体321与第二半管体322之间,使得定位杆33滑移连接于定位槽43内,使得钻头4上的待磨面42与砂轮13相切设置,随后驱动气缸31带动钻头4以及安装罐体32沿待磨面42的方向移动,使得砂轮13对钻头4的待磨面42进行打磨;在驱动气缸31将钻头4复位时,抬升板21沿远离机座113的方向移动,使得钻头4在复位时沿远离砂轮13的方向移动,使得钻头4与砂轮13脱离,提高砂轮13对钻头4的打磨效果以及精度;在驱动气缸31带动钻头4复位后,操作人员手动将钻头4转动一百八十度,随后驱动气缸31对钻头4的另一待打磨面进行打磨;最后在将打磨完成的钻头4进行取出。

50.由于操作人员需要手动对钻头4转动一百八十度后,操作较为繁琐。

51.参照图4以及图7,安装块112上设置有用于带动钻头4一百八十度转动的转动结构5,转动结构5包括转动齿轮51以及固定齿条52;抬升板21上固定连接有转动座53,罐底323上同轴固定连接有转动杆54,转动杆54转动连接于转动座53上,转动齿轮51同轴固定连接于转动杆54远离罐底323的一端;固定齿条52沿第二抬升斜面243的方向倾斜设置,固定齿条52一端固定连接于机座113上,固定齿条52与转动齿轮51相啮合。

52.在驱动气缸31带动钻头4复位时,固定块22在第二抬升斜面243的导向下沿第二抬升斜面243的倾斜方向移动,使得转动齿轮51沿靠近固定齿条52的方向移动,使得转动齿轮51与固定齿条52相啮合,转动齿轮51转动一百八十度使得钻头4转动一百八十度后转动齿轮51与固定齿条52脱开,使得钻头4上的另一待磨面42与砂轮13相切设置,随后钻头4随着抬升板21沿靠近机座113的方向移动;实现在钻头4沿远离砂轮13的方向移动的同时实现对钻头4转动一百八十度,方便操作人员的操作。

53.参照图7以及图9,转动座53底面固定连接有安装杆55,安装杆55长度方向与第一半管体321轴线相平行,安装杆55位于第一半管体321一侧,安装杆55上设置有锁定组件6,锁定组件6包括安装板61、锁定跳豆62以及用于维持锁定跳豆62穿设于锁定槽65内状态的锁定弹簧63;安装板61一端固定连接于安装杆55上,安装板61位于第一半管体321的一侧,安装板61靠近第一半管体321的一端开设有卡接槽64;锁定跳豆62滑移连接于卡接槽64内;锁定弹簧63位于锁定跳豆62与卡接槽64的槽底之间,锁定弹簧63一端固定连接于卡接槽64的槽底,锁定弹簧63另一端固定连接于锁定跳豆62上;第一半管体321以及第二半管体322接触处开设有两个供锁定跳豆62穿设的锁定槽65,两个锁定槽65沿第一半管体321轴线周向均匀分布。

54.在转动结构5带动钻头4转动一百八十度时,锁定跳豆62先从锁定槽65内滑移脱出,在锁定跳豆62与另一个锁定槽65相对准时,锁定弹簧63带动锁定跳豆62穿设入锁定槽65内,实现对钻头4的锁定,维持钻头4的待磨面42与砂轮13相切设置的状态,提高砂轮13对钻头4的打磨精度。

55.在钻头4打磨完成后,操作人员还需要手动将钻头4取出,操作较为繁琐参照图3以及图7,机座113上设置有将第一半管体321以及第二半管体322之间的钻头4取出的出料组件7,出料组件7包括用于储存钻头4的v型板71、抵触板72以及用于带动第二半管体322转动的转动板73。

56.参照图2以及图3,v型板71位于钻头4下方,v型板71沿固定齿条52至砂轮13的方向倾斜设置,v型板71较高端靠近固定齿条52;抵触板72一端固定连接于v型板71上;转动板73一端固定连接于第二半管体322靠近驱动齿轮的外侧壁上,转动板73位于抵触板72的正上方。

57.在需要将打磨完成的钻头4拿出时,驱动气缸31带动第二半管体322上的转动板73沿靠近抵触板72的方向移动,使得抵触板72与转动板73抵触,转动板73转动带动第二半管体322转动,使得钻头4从第一半管体321以及第二半管体322之间脱出并移动至v型板71内,实现对打磨完成的钻头4进行出料。

58.本技术实施例一种金属陶瓷刀具的加工工艺的实施原理为:使用时,驱动气缸31带动抬升板21、安装罐体32以及钻头4沿靠近砂轮13的方向移动,钻头4上的待磨面42与砂轮13抵触并打磨,随后驱动气缸31带动固定块22移动至第二抬升斜面243背离第一抬升斜面242的一侧,此时转动板73与抵触板72相分离;随后驱动气缸31带动抬升板21以及钻头4复位,转动结构5以及抬升组件2将钻头4沿远离砂轮13方向移动的同时将钻头4转动一百八十度,随后锁紧组件将钻头4锁定,方便操作人员的操作;重复上述步骤后,钻头4打磨完成,驱动气缸31带动转动板73与抵触板72抵触,使得转动板73转动,钻头4从第一半管体321以及第二半管体322之间出料。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。