1.本发明属于材料制备技术领域,尤其涉及一种三维金属陶瓷梯度材料凝胶注模方法。

背景技术:

2.随着制造业的不断发展,对梯度材料零部件的需求及其复杂程度不断提升,梯度材料零部件的制备成为功能材料技术的一个重点发展方向。凝胶注模成形技术是一种近净成形新技术,通过该技术可以将多种材料进行复合成型,制备出复杂形状、大尺寸、细薄件、组分均匀、密度均匀的三维梯度材料。

3.凝胶注模成形技术是传统胶态成形工艺与高分子化学理论的结合,其构思是将有机单体与溶剂配制成一定浓度的预混液,金属或陶瓷粉末悬浮于其中制成低粘度、高固相含量的浓悬浮体,加入引发剂及催化剂之后,将这种浓悬浮体浆料注入非多孔模具中,在一定的温度条件下,有机聚合物单体交联聚合成三维网络状聚合物凝胶,并使粉末颗粒原位粘结而固化形成坯体,坯体经干燥、烧结得到致密产品。

4.氧化锆陶瓷已经广泛应用于工业领域的耐磨、耐蚀、耐高温和易损零部件中,在生物医学领域的应用有人造关节头和种植材料等,但在某些高强度需求领域的应用还是受到一定限制,在陶瓷材料中加入金属材料制成复合材料,可使其强度进一步提高,应用也会更加广泛,但选用的金属材料需要具有与陶瓷材料相同或接近的烧结温度,以及同样的收缩比例,这样才能保证产品的界面结合。

技术实现要素:

5.本发明的目的在于提供一种三维金属陶瓷梯度材料凝胶注模方法,旨在解决如何提升氧化锆材料的强度,使氧化锆陶瓷在高强度需求领域的应用更加广泛的问题。

6.本发明提供了一种三维金属陶瓷梯度材料凝胶注模方法,所述方法包括下述步骤:

7.步骤一、制备第一悬浮浆料

8.取丙烯酰胺和n,n-亚甲基双丙烯酰胺以质量比为(2-200):1混合,将所得混合物溶于水制成1-50wt%的第一预混溶液;

9.取不锈钢粉以体积为比为(10-50%):1与所述第一预混溶液取混合,加入分散剂,所述分散剂与所述不锈钢粉的质量比为(0.02-1.0%):1,获得固相体积分数为10-50%的浆料,对所述浆料进行球磨、消泡,获得第一悬浮浆料;

10.步骤二、制备第一胚体

11.将所述第一悬浮浆料注入第一模具中,固化、干燥,得到第一坯体,并将所述第一胚体放入第二模具中;

12.步骤三、制备第二悬浮浆料

13.将所述步骤一中的不锈钢粉替换成氧化锆粉,按所述步骤一进行制备,获得第二

悬浮浆料;

14.步骤四、制备第二胚体

15.将所述第二悬浮浆料注入含有所述第一胚体的第二模具中,固化、干燥,得到第二坯体。

16.步骤五、烧结

17.将所述第二坯体干燥后放入真空管式炉在1360℃-1400℃中烧结3小时,得到梯度材料制品。

18.进一步地,在所述步骤一中,所述分散剂为聚丙烯酰胺、聚丙烯酸或聚甲基丙烯酸胺。

19.进一步地,在所述步骤一中,球磨时长为8-48小时。

20.进一步地,在所述步骤一中,消泡时长为10-30分钟。

21.进一步地,在所述步骤二中,固化包括加热第一模具至40-80℃,保温30-120分钟后脱模。

22.进一步地,在所述步骤四中,固化包括加热第二模具至40-80℃,保温30-120分钟后脱模。

23.进一步地,在所述步骤二中,干燥包括真空干燥48-72小时。

24.进一步地,或所述步骤四中,干燥包括真空干燥48-72小时。

25.进一步地,在所述步骤一中,所述不锈钢粉末的粒径为15-30um。

26.进一步地,在所述步骤三中,所述氧化锆粉末的粒径为15-100nm。

27.本发明的有益效果:本发明选用不锈钢材料与氧化锆陶瓷材料相结合,通过凝胶注模方法将其制成复合材料,由于不锈钢材料与氧化锆陶瓷材料的烧结温度相近,收缩比例相同,产品的界面结合较好,氧化锆陶瓷材料在加入金属材料制成复合材料后,强度进一步提高,应用更加广泛。

附图说明

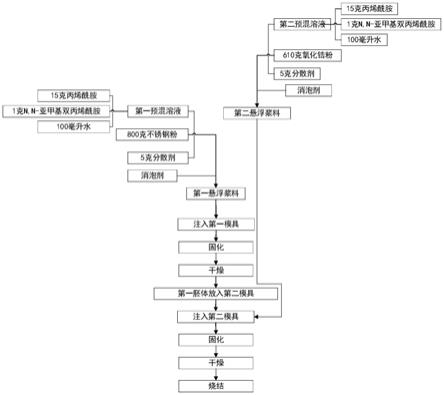

28.图1是本发明实施例一提供的三维金属陶瓷梯度材料凝胶注模方法的流程图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.以下结合具体实施例对本发明的具体实现进行详细描述:

31.实施例一:

32.图1示出了本发明实施例一提供=的三维金属陶瓷梯度材料凝胶注模方法的实现流程,为了便于说明,仅示出了与本发明实施例相关的部分,详述如下:

33.步骤s1、制备第一悬浮浆料

34.取不锈钢316l粉末,白色细小晶体状丙烯酰胺,白色粉末状n,n-亚甲基双丙烯酰胺,将15克丙烯酰胺和1克n,n-亚甲基双丙烯酰胺溶于100毫升水中,加入800克不锈钢粉和5克分散剂,球磨后真空除泡,得到固相体积分数为50%的第一悬浮浆料;

35.步骤s2、制备第一胚体

36.将第一悬浮浆料注入第一模具中,固化、干燥,得到第一坯体,并将第一胚体放入第二模具中;

37.步骤s3、制备第二悬浮浆料

38.取日本tosoh公司生产的tz-3y-e粉体状氧化锆原料,将15克丙烯酰胺、1克n,n-亚甲基双丙烯酰胺溶于100毫升水中,加入610克氧化锆粉和5克分散剂,球磨后真空除泡分钟,获得固相体积分数为50%的第二悬浮浆料;

39.步骤s4、制备第二胚体

40.将第二悬浮浆料注入含有第一胚体的第二模具中,固化、干燥,得到第二坯体。

41.步骤s5、烧结

42.将所第二坯体干燥后放入真空管式炉在1380℃中烧结3小时,得到梯度材料制品。

43.进一步地,在步骤s1中,分散剂为聚丙烯酸。

44.进一步地,在步骤s1中,球磨时长为48小时。

45.进一步地,在步骤s1中,消泡时长为30分钟。

46.进一步地,在步骤s2中,固化包括加热第一模具至80℃,保温120分钟后脱模。

47.进一步地,在步骤s4中,固化包括加热第二模具至100℃,保温120分钟后脱模。

48.进一步地,在步骤s2中,干燥包括真空干燥72小时。

49.进一步地,在步骤s4中,干燥包括真空干燥72小时。

50.进一步地,在步骤s1中,不锈钢粉末的粒径为20um。

51.进一步地,在步骤s3中,氧化锆粉末的粒径为90nm。

52.实施例二:

53.本实施例与上述实施例一的不同之处在于,详述如下:

54.步骤s1、制备第一悬浮浆料

55.取不锈钢316l粉末,白色细小晶体状丙烯酰胺,白色粉末状n,n-亚甲基双丙烯酰胺,将20克丙烯酰胺和6克n,n-亚甲基双丙烯酰胺溶于100毫升水中,加入530克不锈钢粉和10克分散剂,球磨后真空除泡,得到固相体积分数为40%的第一悬浮浆料;

56.步骤s3、制备第二悬浮浆料

57.取日本tosoh公司生产的tz-3y-e粉体状氧化锆原料,将20克丙烯酰胺、6克n,n-亚甲基双丙烯酰胺溶于100毫升水中,加入400克氧化锆粉和10克聚丙烯酸分散剂,球磨24小时后真空除泡20分钟,获得固相体积分数为40%的第二悬浮浆料;

58.进一步地,在步骤s1中,球磨时长为24小时。

59.进一步地,在步骤s1中,消泡时长为20分钟。

60.进一步地,在步骤s2中,固化包括加热第一模具至60℃,保温120分钟后脱模。

61.进一步地,在步骤s4中,固化包括加热第一模具至80℃,保温120分钟后脱模。

62.进一步地,在步骤s2中,干燥具体包括室温真空干燥48小时。

63.进一步地,在步骤s4中,干燥具体包括室温真空干燥48小时。

64.进一步地,在步骤s1中,不锈钢粉末的粒径为25um。

65.进一步地,在步骤s3中,氧化锆粉末的粒径为40nm。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。