1.本实用新型属于打磨装置技术领域,具体涉及一种行星刷盘打磨机。

背景技术:

2.随着科学技术的进步和生产的发展,人们对机械零件的表面质量提出越来越高的要求,研磨为修理与加工中常用的一道工序,各行各业都会涉及,如工业加工、建材加工、工艺饰品加工等等方面,都少不了研磨,经过研磨的部件与物件或者变得锋利或者变得光滑。

3.现有的打磨装置,打磨方式单一,打磨效率不高,打磨的平整度也不高,同时传统的刷盘打磨机升降部分都采用滑轨滑块组合升降,在一组升降机的作用下进行,机头整体较重,长时间处于单挑状态下,对滑轨滑块损坏较快,对加工精度及安装精度也要求更高。

4.现有的行星打磨机一般采用电机配合行星轮系传动结构,但行星轮系传动结构存在以下缺陷:噪音大,安装不方便,对齿轮的精度要求高,且齿轮加工周期长,并且经常要加齿轮油,由于市场上的齿轮油质量参差不齐,容易造成齿轮损坏及传动不灵活。齿轮传动如果密封不好,容易造成漏油现象。也会经常要重新补给齿轮油,给生产造成不便。

技术实现要素:

5.本实用新型的目的在于克服现有技术中的不足,提供一种速度快、效率高、调节方便、可靠耐用的行星刷盘打磨机。

6.为达到上述目的,本实用新型是采用下述技术方案实现的:一种行星刷盘打磨机,包括机架、滑移连接在所述机架上的打磨装置和用于驱动打磨装置升降的升降装置;所述打磨装置包括与所述升降装置固定连接的连接板、固定在所述连接板上的公转电机和能够在所述公转电机驱动下整体旋转的自转打磨机构,所述自转打磨机构包括多个刷盘以及用于驱动所述刷盘自转的自转电机,所述自转电机通过皮带驱动所述刷盘自转。

7.进一步的,所述升降装置包括导柱和固定在所述机架上的丝杆升降机,所述导柱沿打磨装置升降方向滑移连接在所述机架上,机架与导柱连接部位设置与导柱相适应的导套。

8.进一步的,所述丝杆升降机包括固定在机架上的升降机电机、两台与所述升降机电机轴连接的蜗轮丝杆升降器,两台所述蜗轮丝杆升降器的转轴通过连杆和联轴器同步转动连接。

9.进一步的,所述丝杆升降机的丝杆穿过预设在所述机架的顶板上的丝杆孔与所述连接板固定连接,所述导柱穿过预设在所述机架的顶板上的导孔与所述连接板固定连接。

10.进一步的,所述升降装置还包括升降限位装置,所述升降限位装置能够控制所述导柱的上下移动范围。

11.进一步的,所述丝杆和导柱处上下均设有防尘罩。

12.进一步的,所述打磨装置为多个,相邻打磨装置之间的刷盘的自转方向相反。

13.进一步的,所述自转打磨机构还包括罩设在所述自转电机外的壳体。

14.与现有技术相比,本实用新型所达到的有益效果:

15.1.通过设置机架、升降装置和与升降装置固定连接的打磨装置,能够控制打磨装置升降以打磨不同厚度的产品,打磨装置自转公转同时进行,打磨效果更好,同时采用双电机配合皮带传动的结构代替现有行星打磨机的单电机配合行星轮系传动的结构,克服齿轮传动的损耗率高,保养麻烦,噪音大等缺点;

16.2. 升降装置配有导套和导柱,使升降装置不同于现有技术采用的滑轨滑块组合升降,克服了在一组升降机的作用下进行,机头整体较重导致稳定性不好的缺点,提升了打磨装置的平衡性和稳定性,结构不复杂也有利于安装。

17.3.本实用新型的丝杆和导柱处上下均设计有防尘罩,防止灰尘进入连接部,有利于减小摩擦,降低功耗,延长使用寿命,且防尘罩结构简单,安装方便。

18.4.自转打磨机构还设置有壳体,能够防止外部的水气,碎屑进入壳体内,影响自转电机和皮带传动部件,可以显著提高产品的使用寿命,安装拆卸也方便。

19.5.本实用新型整体安装在大机架上,安装空间大,整体牢固美观大气。

附图说明

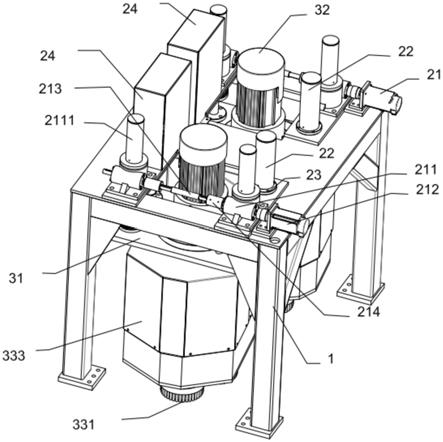

20.图1是本实用新型的结构示意图;

21.图2是本实用新型的另一角度结构示意图;

22.图3是本实用新型的自转打磨机构的结构示意图。

23.图中:1、机架;21、丝杆升降机;211、蜗轮丝杆升降器;2111、丝杆;212、升降机电机;213、连杆;214、联轴器;22、导柱;23、导套;24、升降限位装置;31、连接板;32、公转电机;33、自转打磨机构;331、刷盘;332、自转电机;333、壳体。

具体实施方式

24.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

25.实施例一:

26.本实施例提供一种行星刷盘打磨装置,如图1所示,包括机架1、滑移连接在机架1上的打磨装置和用于驱动打磨装置升降的升降装置;

27.打磨装置包括与升降装置固定连接的连接板31、固定在连接板31上的公转电机32和能够在公转电机32驱动下整体旋转的自转打磨机构33,自转打磨机构33包括多个刷盘331以及用于驱动所述刷盘331自转的自转电机332,所述自转电机332通过皮带驱动所述刷盘331自转。

28.实施原理:在升降装置的作用下,刷盘331进行上下升降,来打磨不同厚度的产品,在公转电机32的作用下,自转打磨机构33开始进行整体绕公转电机32轴旋转,从而实现公转功能。而自转打磨机构33在自转电机332的作用下通过皮带带动多个刷盘331进行自转,从而进行公转打磨和自转打磨相结合的打磨方式。

29.本实用新型采用双电机配合皮带传动的结构替换现有技术中的齿轮传动结构,公转电机32直接带动自转打磨机构33整体转动,自转打磨机构33内设自转电机332,通过皮带传动带动三个刷盘331自转,从而实现公转自转打磨同时进行,打磨装置运转无噪音,安装

操作方便,克服齿轮传动的噪音大,安装不方便的缺陷。皮带的带轮选用市场上通用的标准件,替换方便。克服现有行星刷盘打磨机中对齿轮的精度要求高,且齿轮加工周期长,保养麻烦的缺陷。

30.实施例二:

31.本实施例提供的行星刷盘打磨机为两组打磨装置,在生产中可以视实际需要设计为单独一组或多组机构组合。

32.如图1-3所示,本实施例所提供的行星刷盘打磨机包括机架1、两个固定在机架1上的升降装置和与各升降装置固定对应连接的打磨装置;两组打磨装置的自转方向相反,形成正反机构。

33.升降装置包括丝杆升降机21和与导柱22,机架1的顶板上设有丝杆升降机21的丝杆2111能够穿过的丝杆2111孔和导柱22能够穿过的导孔,所述导孔处设置有与导孔相适应的导套23,导柱22穿过导孔,沿导套23设置方向滑动,导套23能够提高导柱22上下滑动的稳定性和方向性,也能减少导柱22上下滑动的摩擦力。传统的升降装置往往采用滑轨滑块组合升降,在一组升降机的作用下进行,机头整体较重,长时间处于单挑状态下,对滑轨滑块损坏较快,对加工精度及安装精度也要求更高。而本实用新型采用的导柱22、导套23配合丝杆升降机21提升的打磨装置,相对于传统升降装置具有平衡性好,稳定性强,安装方便的优点。

34.打磨装置包括与丝杆升降机21和与导柱22固定连接的连接板31、固定在连接板31上的公转电机32和能够在公转电机32驱动下整体旋转的自转打磨机构33;连接板31通过固定件与导柱22、丝杆2111固定连接,丝杆2111、导柱22和连接板31形成一体化的结构,当丝杆2111向上提升时,丝杆2111带动连接板31向上提升,连接板31上的导柱22也随着向上穿过导孔,沿导套23方向向上提升,导套23对导柱22具有导向作用和支撑作用,导套23水平地支撑导柱22,从而分担丝杆2111在水平方向的力,减少丝杆2111所受的弯矩,提高导柱22上下滑动的稳定性和方向性,也能减少导柱22上下滑动的摩擦力,降低升降装置的损耗,增加升降装置的使用寿命。

35.丝杆升降机21包括固定在机架1上的升降机电机212、两台与所述升降机电机212轴连接的蜗轮丝杆升降器211,两台蜗轮丝杆升降器211之间的转轴通过连杆213和联轴器214连接。通过联轴器214和连杆213同步升降两个蜗轮丝杆升降器211的丝杆2111,进而提升或下降打磨装置。蜗轮丝杆升降器211由转轴、轴承、升降蜗轮、丝杆2111和外壳组成,升降蜗轮上下设置有轴承,转轴与升降蜗轮螺纹连接,丝杆2111螺纹连接于升降蜗轮的中心孔内,外壳能够固定内部元件。电机带动转轴转动,转轴与升降蜗轮的外螺纹相啮合,当转轴转动时,转轴带动升降蜗轮转动,升降蜗轮转动带动丝杆2111升降。

36.丝杆升降机21还包括升降限位装置24,其结构为在其中一个导柱22上设置有一个长方体外壳,长方体外壳内设有限位开关,控制上下行程,保证升降安全可靠。

37.本实用新型的丝杆2111和导柱22处在机架顶板的上下均设计有防尘罩,防止灰尘进入连接部,有利于减小摩擦,降低功耗,延长使用寿命,且防尘罩结构简单,安装方便。

38.如图3所示,自转打磨机构33包括与自转电机332和多个设置在自转电机332下方的刷盘331,自转电机332外设置有壳体333,壳体333具有防水防尘的作用,同时也能固定内部的自转电机332和刷盘331,刷盘331与自转电机332传动连接,自转电机332通过皮带驱动

所述刷盘331自转,刷盘331能够在自转电机332驱动下同步自转。当打磨产品时,多个刷盘331能在公转电机32驱动下整体旋转的同时,绕自身的中心自转,组合打磨的效果更好。

39.自转打磨结构设有壳体333,壳体333下设置三个刷盘331,壳体333设计为多段式,分为上部分和下部分,上部罩设于自转电机332外,与公转电机32连接,下部罩设于刷盘传动机构外,包括防水罩,能够防止打磨时产生的水气,碎屑进入壳体333内,影响自转电机332和皮带传动机构,设置防水罩可以显著提高产品的使用寿命。

40.当待打磨产品进入刷盘331正下方,在丝杆升降机21和升降机电机212的作用下,一个打磨装置进行上下升降,来打磨不同厚度的产品。导柱22和导套23的配合作用起到升降导向的作用。在公转电机32的作用下,自转打磨机构33开始进行整体旋转,从而实现公转功能。而自转电机332通过皮带带动三个刷盘331进行自转。同理,另一个打磨装置同样进行公转自转。连个打磨装置单独控制,互不干扰。同时,两个打磨装置的刷盘331自转方向相反,形成正反机构。

41.本实用新型采用双电机配合皮带传动的结构替换现有技术中的齿轮传动结构,公转电机32直接带动自转打磨机构33整体转动,自转打磨机构33内设自转电机332,通过皮带传动带动三个刷盘331自转,从而实现公转自转打磨同时进行,打磨装置运转无噪音,安装操作方便,克服齿轮传动的噪音大,安装不方便的缺陷。皮带的带轮选用市场上通用的标准件,替换方便。克服现有行星刷盘打磨机中对齿轮的精度要求高,且齿轮加工周期长,保养麻烦的缺陷。

42.本实用新型所提供的行星刷盘打磨机整体安装在大机架1上,安装空间大,整体牢固美观大气。

43.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。