gw级异质结hwcvd设备

技术领域

1.本发明涉及hwcvd设备,特别是涉及gw级异质结hwcvd设备。

背景技术:

2.单晶硅异质结太阳电池转换效率高,被光伏行业公认为下一代大规模产业化关键技术之一,生产异质结电池的核心设备镀非晶硅薄膜cvd设备分为hwcvd(热丝化学气相沉积)设备和pecvd(等离子体化学气相沉积)设备,其中hwcvd因其较低的制造成本和更高产能潜力而更具竞争力。

3.现有技术存在以下不足:现有行业普遍采用的pecvd设备和hwcvd设备产能均低于600mw,无法做到gw级产能。

技术实现要素:

4.为实现上述目的,本发明采用的技术方案如下:包括设备本体,与现有技术不同的是,所述设备本体包括第一镀膜组件、第二镀膜组件以及第三镀膜组件,所述第二镀膜组件与第一镀膜组件通过自动化转运装置连接,所述第三镀膜组件与第二镀膜组件通过自动化转运装置连接,在第一镀膜组件镀膜完成后,自动化转运装置将第一镀膜组件内部镀膜完成的硅片转运至第二镀膜组件,在第二镀膜组件镀膜完成后,自动化转运装置将第二镀膜组件内部镀膜完成的硅片转运至第三镀膜组件;

5.优选的,所述第一镀膜组件包括2-6个第一i腔,第一i腔用于硅片第一次镀膜,所述第一i腔的进料端依次设有第一预热腔、第二预热腔以及第三预热腔,硅片进入第一镀膜组件后,依次通过第一预热腔、第二预热腔以及第三预热腔进行三次预加热处理,可以进一步提高第一i腔的镀膜效果,所述第一i腔的出料端设有第一冷却腔,当第一i腔内部的硅片镀膜完成后,通过第一冷却腔冷却,进一步加快第一镀膜组件的工作效率,所述第一预热腔的进料端设有第一上料腔,所述第一冷却腔的出料端设有第一下料腔,第一上料腔用于第一镀膜组件的进料,第一下料腔用于第一镀膜组件的出料。

6.优选的,所述第二镀膜组件包括2-6个第二i腔以及2-6个n腔,相邻第二i腔与n腔之间设有过渡腔,在相邻第二i腔与n腔分别对硅片镀膜时,过渡腔进行过渡,防止硅片之间交叉污染,所述第二i腔的进料端依次设有第四预热腔、第五预热腔以及第六预热腔,在硅片进入第二i腔之前,由第四预热腔、第五预热腔以及第六预热腔对进入的硅片做上次预加热处理,提高镀膜效果,所述n腔的出料端设有第二冷却腔,在n腔镀膜完成后,第二冷却腔对硅片做冷却处理,所述第四预热腔的进料端设有第二上料腔,所述第二冷却腔的出料端设有第二下料腔,第二上料腔与第二下料腔分别为第二镀膜组件座硅片进料和出料处理。

7.优选的,所述第三镀膜组件包括2-6个p腔,所述p腔的进料端依次设有第七预热腔、第八预热腔以及第九预热腔,在硅片进入p腔之前,第七预热腔、第八预热腔以及第九预热腔分别为硅片做三次预加热处理,从而提高硅片的镀膜质量,所述p腔的出料端设有第三冷却腔,p腔镀膜完成后,由第三冷却腔冷却硅片,提高第三镀膜组件的工作效率,所述第七

预热腔的进料端设有第三上料腔,所述第三冷却腔的出料端设有第三下料腔,所述第三上料腔与第三下料腔分别为第三镀膜组件做硅片的进料和出料处理。

8.优选的,所述设备本体还包括防尘罩以及基座,所述防尘罩固定设置在基座的顶部,所述第一镀膜组件、第二镀膜组件以及第三镀膜组件并行设置在防尘罩的内部,所述防尘罩用于对第一镀膜组件、第二镀膜组件以及第三镀膜组件做防尘处理,所述防尘罩的顶部中心处还固定设有排风机,所述排风机的外侧设有防尘网,排风机可对防尘罩做排风处理,排风时防尘网为排风机座防尘处理。

9.优选的,所述第一i腔、第二i腔、n腔以及p腔的内部均设有周期性排布的电热丝,均匀性好,且第一i腔、第二i腔、n腔以及p腔组合后可容纳不少于240片182mm尺寸的硅片;预热、镀单层膜可分多个腔体完成(包括但不限于两个腔体),该设备将镀膜节拍降低至50s以下,镀膜顺序i-in-p,将多个镀膜腔分开镀可避免交叉污染,电池片voc为745mv,热丝法h2:sih4>=10即可形成微晶硅,n腔做掺氧微晶硅电池效率为25%,单台量产热丝设备产能达1gw,效率达25%,产能大且效率高。

10.优选的,镀膜顺序可为i-in-p、ii-n-p或i-i-n-p,分开镀膜以避免交叉污染。

11.本发明还提供一种gw级异质结hwcvd设备的使用方法,包括以下步骤:

12.s1:硅片通过第一上料腔进入第一镀膜组件,依次通过第一预热腔、第二预热腔以及第三预热腔进行三次预加热处理,在两个第一i腔内部两次镀膜,通过第一冷却腔冷却后由第一下料腔排出;

13.s2:第一镀膜组件排出的硅片由自动化转运装置转运至第二镀膜组件,硅片通过第二上料腔进入第二镀膜组件,依次通过第四预热腔、第五预热腔以及第六预热腔进行三次预加热处理,在第二i腔内部两次镀膜,并在2个n腔内部做二次镀膜,通过第二冷却腔冷却后由第二下料腔排出;

14.s3:第二镀膜组件排出的硅片由自动化转运装置转运至第三镀膜组件,硅片通过第三上料腔进入第三镀膜组件,依次通过第七预热腔、第八预热腔以及第九预热腔进行三次预加热处理,在两个p腔内部两次镀膜,通过第三冷却腔冷却后由第三下料腔排出。

15.与现有技术相比,本发明具有以下有益效果:所述第一i腔、第二i腔、n腔以及p腔的内部均设有周期性排布的电热丝,均匀性好,且第一i腔、第二i腔、n腔以及p腔组合后可容纳不少于240片182mm尺寸的硅片;预热、镀单层膜可分多个腔体完成(包括但不限于两个腔体),该设备将镀膜节拍降低至50s以下,镀膜顺序i-in-p,将多个镀膜腔分开镀可避免交叉污染,电池片voc为745mv,热丝法h2:sih4>=10即可形成微晶硅,n腔做掺氧微晶硅电池效率为25%,单台量产热丝设备产能达1gw,效率达25%,产能大且效率高。

附图说明

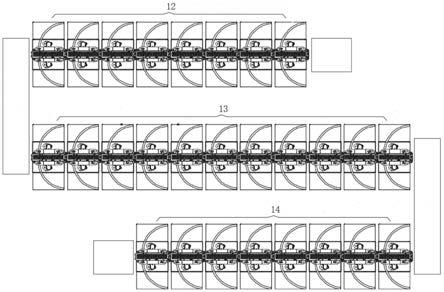

16.图1为本发明的整体结构示意图。

17.图2为本发明第一镀膜组件的局部结构示意图。

18.图3为本发明第二镀膜组件的局部结构示意图。

19.图4为本发明第三镀膜组件的局部结构示意图。

20.图5为本发明的整体工作流程图。

21.图6为本发明第一镀膜组件的工作流程图。

22.图7为本发明第二镀膜组件的工作流程图。

23.图8为本发明第三镀膜组件的工作流程图。

24.其中,附图标记对应的名称为:

25.1、设备本体;11、防尘罩;12、第一镀膜组件;121、第一i腔;122、第一下料腔;123、第一预热腔;124、第二预热腔;125、第三预热腔;126、第一冷却腔;127、第一上料腔;13、第二镀膜组件;131、第二i腔;132、n腔;133、过渡腔;134、第四预热腔;135、第五预热腔;136、第六预热腔;137、第二冷却腔;138、第二上料腔;139、第二下料腔;14、第三镀膜组件;141、p腔;142、第三下料腔;143、第七预热腔;144、第八预热腔;145、第九预热腔;146、第三冷却腔;147、第三上料腔;15、排风机;16、防尘网;17、基座。

具体实施方式

26.下面结合附图说明和实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

27.请参略说明书附图1,gw级异质结hwcvd设备,包括设备本体1,与现有技术不同的是,所述设备本体1包括第一镀膜组件12、第二镀膜组件13以及第三镀膜组件14,所述第二镀膜组件13与第一镀膜组件12通过自动化转运装置连接,所述第三镀膜组件14与第二镀膜组件13通过自动化转运装置连接,请参略说明书附图5,在第一镀膜组件12镀膜完成后,自动化转运装置将第一镀膜组件12内部镀膜完成的硅片转运至第二镀膜组件13,在第二镀膜组件13镀膜完成后,自动化转运装置将第二镀膜组件13内部镀膜完成的硅片转运至第三镀膜组件14;

28.请参略说明书附图2,所述第一镀膜组件12包括两个第一i腔121,第一i腔121用于硅片第一次镀膜,所述第一i腔121的进料端依次设有第一预热腔123、第二预热腔124以及第三预热腔125,请参略说明书附图6,硅片进入第一镀膜组件12后,依次通过第一预热腔123、第二预热腔124以及第三预热腔125进行三次预加热处理,可以进一步提高第一i腔121的镀膜效果,所述第一i腔121的出料端设有第一冷却腔126,当第一i腔121内部的硅片镀膜完成后,通过第一冷却腔126冷却,进一步加快第一镀膜组件12的工作效率,所述第一预热腔123的进料端设有第一上料腔127,所述第一冷却腔126的出料端设有第一下料腔122,第一上料腔127用于第一镀膜组件12的进料,第一下料腔122用于第一镀膜组件12的出料。

29.请参略说明书附图3,所述第二镀膜组件13包括两个第二i腔131以及2个n腔132,相邻第二i腔131与n腔132之间设有过渡腔133,请参略说明书附图7,在相邻第二i腔131与n腔132分别对硅片镀膜时,过渡腔133进行过渡,防止硅片之间交叉污染,所述第二i腔131的进料端依次设有第四预热腔134、第五预热腔135以及第六预热腔136,在硅片进入第二i腔131之前,由第四预热腔134、第五预热腔135以及第六预热腔136对进入的硅片做上次预加热处理,提高镀膜效果,所述n腔132的出料端设有第二冷却腔137,在n腔132镀膜完成后,第二冷却腔137对硅片做冷却处理,所述第四预热腔134的进料端设有第二上料腔138,所述第二冷却腔137的出料端设有第二下料腔139,第二上料腔138与第二下料腔139分别为第二镀膜组件13座硅片进料和出料处理。

30.请参略说明书附图4,所述第三镀膜组件14包括两个p腔141,所述p腔141的进料端依次设有第七预热腔143、第八预热腔144以及第九预热腔145,请参略说明书附图8,在硅片

进入p腔141之前,第七预热腔143、第八预热腔144以及第九预热腔145分别为硅片做三次预加热处理,从而提高硅片的镀膜质量,所述p腔141的出料端设有第三冷却腔146,p腔141镀膜完成后,由第三冷却腔146冷却硅片,提高第三镀膜组件14的工作效率,所述第七预热腔143的进料端设有第三上料腔147,所述第三冷却腔146的出料端设有第三下料腔142,所述第三上料腔147与第三下料腔142分别为第三镀膜组件14做硅片的进料和出料处理。

31.请参略说明书附图1,所述设备本体1还包括防尘罩11以及基座17,所述防尘罩11固定设置在基座17的顶部,所述第一镀膜组件12、第二镀膜组件13以及第三镀膜组件14并行设置在防尘罩11的内部,所述防尘罩11用于对第一镀膜组件12、第二镀膜组件13以及第三镀膜组件14做防尘处理,所述防尘罩11的顶部中心处还固定设有排风机15,所述排风机15的外侧设有防尘网16,排风机15可对防尘罩11做排风处理,排风时防尘网16为排风机15座防尘处理。

32.请参略说明书附图5,所述第一i腔121、第二i腔131、n腔132以及p腔141的内部均设有周期性排布的电热丝,均匀性好,且第一i腔121、第二i腔131、n腔132以及p腔141组合后可容纳不少于240片182mm尺寸的硅片;预热、镀单层膜可分多个腔体完成(包括但不限于两个腔体),该设备将镀膜节拍降低至50s以下,镀膜顺序i-in-p,将多个镀膜腔分开镀可避免交叉污染,电池片voc为745mv,热丝法h2:sih4>=10即可形成微晶硅,n腔132做掺氧微晶硅电池效率为25%,单台量产热丝设备产能达1gw,效率达25%,产能大且效率高。

33.请参略说明书附图5,镀膜顺序可为i-in-p、ii-n-p或i-i-n-p,分开镀膜以避免交叉污染。

34.请参略说明书附图5-8,本发明还提供一种gw级异质结hwcvd设备的使用方法,包括以下步骤:

35.s1:硅片通过第一上料腔127进入第一镀膜组件12,依次通过第一预热腔123、第二预热腔124以及第三预热腔125进行三次预加热处理,在两个第一i腔121内部两次镀膜,通过第一冷却腔126冷却后由第一下料腔122排出;

36.s2:第一镀膜组件12排出的硅片由自动化转运装置转运至第二镀膜组件13,硅片通过第二上料腔138进入第二镀膜组件13,依次通过第四预热腔134、第五预热腔135以及第六预热腔136进行三次预加热处理,在第二i腔131内部两次镀膜,并在二个n腔132内部做二次镀膜,通过第二冷却腔137冷却后由第二下料腔139排出;

37.s3:第二镀膜组件13排出的硅片由自动化转运装置转运至第三镀膜组件14,硅片通过第三上料腔147进入第三镀膜组件14,依次通过第七预热腔143、第八预热腔144以及第九预热腔145进行三次预加热处理,在两个p腔141内部两次镀膜,通过第三冷却腔146冷却后由第三下料腔142排出。

38.上述实施例仅为本发明的优选实施方式之一,凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。