1.本发明属于热管理材料技术领域,具体涉及一种螺旋状石墨烯膜/铜层状复合材料的制备方法。

背景技术:

2.随着芯片上元器件的集成度不断提高,由此产生的大量热量直接影响电子器件的工作稳定性和安全可靠性,因而对高导热材料提出迫切需求。传统导热材料的热导率均低于300w/mk,已无法满足愈来愈高的使用要求。目前,碳材料(石墨烯、碳纳米管、金刚石等)增强铜基复合材料正在引领研发热潮,成为最新一代高导热材料。尤其石墨烯,是目前导热性能最好的材料,因此是一种优异的潜在导热增强体。然而,目前所报道石墨烯增强铜基复合材料热导率均不高(《500w/mk)(powder technology,2016,301,601-607;journal of alloys and compounds,2019,771:228-237)。

3.石墨烯增强复合材料常采用的传统制备思路是将石墨烯纳米片均匀分散于铜基体中,通过某种特殊工艺使得石墨烯取向度有所改善,但无法同时解决石墨烯负载量太小、石墨烯/铜界面过多等问题。石墨烯在金属基体中的负载率一般不超过5wt.%,根据复合材料热导率公式可知,增强体负载量太小导热增强作用不显著,如果提高石墨烯负载量,石墨烯将出现严重的团聚问题,增加了无序性,即使改善取向度,也并不能抵消石墨烯纳米片引入大量界面从而引起的高界面热阻,不利于复合材料导热性能的提高。因此,虽然单层石墨烯热导率超高,但是并不适合直接添加于铜基体作为导热增强体,否则石墨烯难以摆脱层片取向、负载量、界面数目等因素互相制约,难以兼顾的困境。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种螺旋状石墨烯膜/铜层状复合材料的制备方法。该方法采用气压浸渗法将微合金化铜块熔体浸入高定向石墨烯膜预制体的螺旋间隙中,在石墨烯膜表面原位生成纳米级厚碳化物,实现了螺旋状石墨烯膜/铜层状复合材料中界面结合强度的提高和石墨烯膜的均匀分布,提高了复合材料的力学性能,解决了石墨烯作为铜基体增强体的负载量小、石墨烯/铜界面多、石墨烯取向混乱、导热增强作用受限的难题。

5.为解决上述技术问题,本发明采用的技术方案为:一种螺旋状石墨烯膜/铜层状复合材料的制备方法,其特征在于,该方法包括以下步骤:

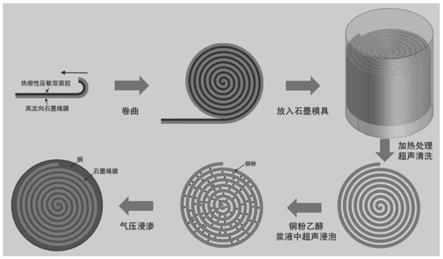

6.步骤一、高定向石墨烯膜预制体的制备:

7.步骤101、将高定向石墨烯膜与热熔性压敏双面胶进行粘结,然后卷曲形成石墨烯膜螺旋状分布圆柱体;

8.步骤102、将步骤101中形成的石墨烯膜螺旋状分布圆柱体放入石墨模具中,然后在空气气氛下进行加热处理,经乙醇超声清洗,得到石墨烯膜螺旋体;

9.步骤103、将步骤102中得到的石墨烯膜螺旋体连同石墨模具一同放入铜粉乙醇浆

液中进行超声浸泡,使得铜粉进入石墨烯螺旋体的间隙中,得到高定向石墨烯膜预制体;

10.步骤二、锆微合金化铜块的制备:采用真空感应熔炼法对制备锆元素微合金化铜合金的原料进行三次以上的熔炼,得到锆微合金化铜块;所述锆微合金化铜块中锆元素的质量含量为0.1%~0.7%;

11.步骤三、石墨烯膜/铜层状复合材料的气压浸渗制备:

12.步骤301、将步骤103中得到的高定向石墨烯膜预制体连同石墨模具放入石英坩埚中,并将步骤二中制备的锆微合金化铜块放置在石墨模具的上方;

13.步骤302、将步骤301中放置有锆微合金化铜块的石墨模具转移至气体压力渗透设备的加热区,然后对气体压力渗透设备的炉腔抽真空至真空度低于0.1pa,进行电磁感应加热并保温;

14.步骤303、待步骤302中保温结束后,立即向气体压力渗透设备的炉腔内充入高纯氩气并保温保压,然后随炉冷却至室温,得到螺旋状石墨烯膜/铜层状复合材料。

15.本发明将高定向石墨烯膜与热熔性压敏双面胶粘结后卷曲形成石墨烯膜螺旋状分布圆柱体,然后进行加热,由于热熔性压敏双面胶的主要化学成分为c、h、o,经加热后全部转化为水、二氧化碳以及少量残留非晶碳,再经乙醇超声清洗,使得热熔性压敏双面胶完全被去除,得到相邻螺旋之间具有间隙的石墨烯膜螺旋体,将石墨烯膜螺旋体放入铜粉乙醇浆液中进行超声浸泡,使得铜粉进入石墨烯螺旋体的间隙中,得到石墨烯膜螺旋均匀分布、膜间间距均匀且膜间间隙附着有铜粉的高定向石墨烯膜预制体,减少了石墨烯膜的相互粘连,有利于石墨烯膜的均匀分布;再在装有高定向石墨烯膜预制体的石墨模具上方放置锆微合金化铜块,在真空下进行电磁感应加热并保温,不仅使得铜粉熔化,还使得锆微合金化铜块完全熔化形成熔体,然后充入高纯氩气保温保压,以促进锆微合金化铜块熔体充分浸入并充满石墨烯膜的间隙中,微合金锆元素与石墨烯膜发生充分的界面反应,使得石墨烯膜表面原位生成纳米级厚碳化物,且碳化物与铜之间的润湿角远小于石墨烯膜与铜之间的润湿角,即通过碳化物的生成改善了铜与石墨烯膜之间的润湿性,从而降低孔隙毛细作用对铜熔体浸渗的阻力,提高了熔体的流动性,改善了界面结合以及石墨烯膜的分布状态,实现了螺旋状石墨烯膜/铜层状复合材料中界面结合强度的提高和石墨烯膜的均匀分布,结合利用高定向石墨烯膜的高定向、高导热以及微米级厚度的特性,解决了石墨烯作为铜基体增强体的负载量小、石墨烯/铜界面多、石墨烯取向混乱、导热增强作用受限的难题,大大增强了复合材料的导热性能。

16.通常,步骤303中的高纯氩气为质量纯度99.999%的氩气。

17.上述的一种螺旋状石墨烯膜/铜层状复合材料的制备方法,其特征在于,步骤101中所述高定向石墨烯膜的厚度为25μm~100μm,所述热熔性压敏双面胶的厚度为80μm。该优选厚度的高定向石墨烯膜和热熔性压敏双面胶的厚度有利于卷曲过程的实施,并保持高定向石墨烯膜的高热导率。

18.上述的一种螺旋状石墨烯膜/铜层状复合材料的制备方法,其特征在于,步骤102中所述加热处理的温度为400℃~600℃。该加热处理的温度保证了热熔性压敏双面胶充分转化为水、二氧化碳以及少量残留非晶碳,并经后续超声清洗彻底去除,避免了不良残留的产生。

19.上述的一种螺旋状石墨烯膜/铜层状复合材料的制备方法,其特征在于,步骤103

中所述铜粉乙醇浆液中铜粉的粒径为5μm~20μm。该优选的铜粉粒径保证了铜粉颗粒容易进入石墨烯膜螺旋体中卷曲后的高定向石墨烯膜的间隙,并在高定向石墨烯膜之间起到支撑作用,有利于后续锆微合金化铜熔体的浸渗。

20.上述的一种螺旋状石墨烯膜/铜层状复合材料的制备方法,其特征在于,步骤302中所述电磁感应加热的温度为1100℃~1200℃,保温的时间为20min~40min。该优选的电磁感应加热的温度和保温时间保证了铜粉以及锆微合金化铜块全部受热熔化形成熔体,进而保证了后续气压浸渗的顺利进行。

21.上述的一种螺旋状石墨烯膜/铜层状复合材料的制备方法,其特征在于,步骤303中所述充入高纯氩气至压力为1mpa~1.5mpa,保温保压的时间为20min~40min。该充入压力及保温保压时间促进了微合金化铜块熔化充分浸入并充满石墨烯膜的间隙中,使得微合金锆元素与石墨烯膜发生充分的界面反应,进而改善了界面结合以及石墨烯膜的分布状态。

22.本发明与现有技术相比具有以下优点:

23.1、本发明采用气压浸渗法将锆微合金化铜块熔体进入高定向石墨烯膜预制体的螺旋间隙中,在石墨烯膜表面原位生成纳米级厚碳化物,改善了铜与石墨烯膜之间的润湿性,实现了螺旋状石墨烯膜/铜层状复合材料中界面结合强度的提高和石墨烯膜的均匀分布,提高了复合材料的力学性能以及导热性能。

24.2、本发明直接采用具有高导热性能的高定向石墨烯膜为导热增强体,发挥了层状结构面内高定向石墨烯膜的高导热特性以及界面对热流的零阻碍作用,使得螺旋状石墨烯膜/铜层状复合材料的导热性能大幅提高,且与石墨烯纳米片相比,采用高定向石墨烯膜避免了石墨烯导热增强铜时石墨烯/铜界面多、石墨烯负载量小、石墨烯取向混乱的难题。

25.3、本发明采用螺旋式分布的方式制备层状复合材料,使得复合材料中石墨烯卷曲形成螺旋结构,改变了石墨烯膜的受力状态,即不存在垂直于曲面分布石墨烯膜的单轴应力状态,并且铜粉熔体与浸渗入的锆微合金化铜块熔体形成的铜基体以一个螺旋连续的整体而存在,有利于提高复合材料的力学强度,克服了常规层层堆叠制备的石墨烯膜/铜层状复合材料中石墨烯片间弱范德华力导致整体复合材料力学性能较差的弱点。

26.4、本发明通过气压浸渗法在螺旋间隙中中引入锆微合金化铜,锆微合金化铜中的微合金元素因与石墨烯膜的界面反应,导致微合金元素基本偏聚于界面处,不会降低铜基体的导热性能,进一步保证了螺旋状石墨烯膜/铜层状复合材料的导热性能。

27.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

28.图1为本发明螺旋状石墨烯膜/铜层状复合材料的制备过程示意图。

29.图2为本发明实施例1制备的螺旋状石墨烯膜/铜层状复合材料的横截面sem图。

30.图3为本发明对比例1制备的螺旋状石墨烯膜/铜层状复合材料的横截面sem图。

具体实施方式

31.实施例1

32.如图1所示,本实施例包括以下步骤:

33.步骤一、高定向石墨烯膜预制体的制备:

34.步骤101、将厚度为100μm的高定向石墨烯膜与厚度为80μm的热熔性压敏双面胶进行粘结,然后卷曲形成石墨烯膜螺旋状分布圆柱体;

35.步骤102、将步骤101中形成的石墨烯膜螺旋状分布圆柱体放入石墨模具中,然后在空气气氛、600℃下进行加热处理,经乙醇超声清洗,得到石墨烯膜螺旋体;

36.步骤103、将步骤102中得到的石墨烯膜螺旋体连同石墨模具一同放入铜粉乙醇浆液中进行超声浸泡,使得铜粉进入石墨烯螺旋体的间隙中,得到高定向石墨烯膜预制体;所述铜粉乙醇浆液中铜粉的粒径为5μm~20μm;

37.步骤二、锆微合金化铜块的制备:采用真空感应熔炼法对质量纯度99.99%的高纯铜和质量纯度99.99%的高纯锆进行三次以上的熔炼,得到锆微合金化铜块;所述锆微合金化铜块中锆元素的质量含量为0.4%;

38.步骤三、石墨烯膜/铜层状复合材料的气压浸渗制备:

39.步骤301、将步骤103中得到的高定向石墨烯膜预制体连同石墨模具放入石英坩埚中,并将步骤二中制备的锆微合金化铜块放置在石墨模具的上方;

40.步骤302、将步骤301中放置有锆微合金化铜块的石墨模具转移至气体压力渗透设备的加热区,然后对气体压力渗透设备的炉腔抽真空至真空度低于0.1pa,进行电磁感应至1150℃并保温30min;

41.步骤303、待步骤302中保温结束后,立即向气体压力渗透设备的炉腔内充入质量纯度99.999%的氩气至压力为1.2mpa并保温保压30min,然后立即关闭加热电源,随炉冷却至室温,得到螺旋状石墨烯膜/铜层状复合材料。

42.图2为本实施例制备的螺旋状石墨烯膜/铜层状复合材料的横截面sem图,从图2可以看出,该螺旋状石墨烯膜/铜层状复合材料中石墨烯膜和铜交替均匀分布,且两者界面结合良好,说明本发明采用气压浸渗法将锆微合金化铜块熔体浸入高定向石墨烯膜预制体的螺旋间隙中进行改性,通过界面反应改善了铜与石墨烯膜之间的润湿性,降低了熔融态铜的流动阻力,促进了石墨烯膜的均匀分布,有利于提高了复合材料的界面结合强度和导热性能。

43.对比例1

44.本对比例包括以下步骤:

45.步骤一、高定向石墨烯膜预制体的制备:

46.步骤101、将厚度为100μm的高定向石墨烯膜与厚度为80μm的热熔性压敏双面胶进行粘结,然后卷曲形成石墨烯膜螺旋状分布圆柱体;

47.步骤102、将步骤101中形成的石墨烯膜螺旋状分布圆柱体放入石墨模具中,然后在空气气氛、600℃下进行加热处理,经乙醇超声清洗,得到石墨烯膜螺旋体;

48.步骤103、将步骤102中得到的石墨烯膜螺旋体放入铜粉乙醇浆液中进行超声浸泡,使得铜粉进入石墨烯螺旋体的间隙中,得到高定向石墨烯膜预制体;所述铜粉乙醇浆液中铜粉的粒径为5μm~20μm;

49.步骤二、石墨烯膜/铜层状复合材料的气压浸渗制备:

50.步骤201、将步骤103中得到的高定向石墨烯膜预制体连同石墨模具放入石英坩埚中,并将质量纯度为99.99%的铜块放置在石墨模具的上方;

51.步骤202、将步骤201中放置有铜块的石墨模具转移至气体压力渗透设备的加热区,然后对气体压力渗透设备的炉腔抽真空至真空度低于0.1pa,进行电磁感应加热至1150℃并保温30min;

52.步骤203、待步骤202中保温结束后,立即向气体压力渗透设备的炉腔内充入质量纯度99.999%的氩气至压力为1.2mpa并保温保压30min,然后立即关闭加热电源,随炉冷却至室温,得到螺旋状石墨烯膜/铜层状复合材料。

53.图3为本对比例制备的螺旋状石墨烯膜/铜层状复合材料的横截面sem图,从图3可以看出,该螺旋状石墨烯膜/铜层状复合材料中石墨烯膜和铜的分布不均匀,且界面结合不好,在界面处存在缝隙,说明铜与石墨烯膜之间的润湿性差,恶化了界面结合及石墨烯膜的分布状态,不利于提高复合材料的界面结合强度和导热性能。

54.将图2和图3进行比较可知,本发明采用气压浸渗法在铜基体中添加微合金化元素锆,有利于石墨烯膜的均匀分布,改善了螺旋状石墨烯膜/铜层状复合材料界面结合。

55.实施例2

56.如图1所示,本实施例包括以下步骤:

57.步骤一、高定向石墨烯膜预制体的制备:

58.步骤101、将厚度为70μm的高定向石墨烯膜与厚度为80μm的热熔性压敏双面胶进行粘结,然后卷曲形成石墨烯膜螺旋状分布圆柱体;

59.步骤102、将步骤101中形成的石墨烯膜螺旋状分布圆柱体放入石墨模具中,然后在空气气氛、500℃下进行加热处理,经乙醇超声清洗,得到石墨烯膜螺旋体;

60.步骤103、将步骤102中得到的石墨烯膜螺旋体连同石墨模具一同放入铜粉乙醇浆液中进行超声浸泡,使得铜粉进入石墨烯螺旋体的间隙中,得到高定向石墨烯膜预制体;所述铜粉乙醇浆液中铜粉的粒径为5μm~20μm;

61.步骤二、锆微合金化铜块的制备:采用真空感应熔炼法对质量纯度99.99%的高纯铜和质量纯度99.99%的高纯锆进行三次以上的熔炼,得到锆微合金化铜块;所述锆微合金化铜块中锆元素的质量含量为0.7%;

62.步骤三、石墨烯膜/铜层状复合材料的气压浸渗制备:

63.步骤301、将步骤103中得到的高定向石墨烯膜预制体连同石墨模具放入石英坩埚中,并将步骤二中制备的锆微合金化铜块放置在石墨模具的上方;

64.步骤302、将步骤301中放置有锆微合金化铜块的石墨模具转移至气体压力渗透设备的加热区,然后对气体压力渗透设备的炉腔抽真空至真空度低于0.1pa,进行电磁感应至1200℃并保温20min;

65.步骤303、待步骤302中保温结束后,立即向气体压力渗透设备的炉腔内充入质量纯度99.999%的氩气至压力为1.5mpa并保温保压20min,然后立即关闭加热电源,随炉冷却至室温,得到螺旋状石墨烯膜/铜层状复合材料。

66.实施例3

67.如图1所示,本实施例包括以下步骤:

68.步骤一、高定向石墨烯膜预制体的制备:

69.步骤101、将厚度为25μm的高定向石墨烯膜与厚度为80μm的热熔性压敏双面胶进行粘结,然后卷曲形成石墨烯膜螺旋状分布圆柱体;

reinforced copper matrix laminated composites[j].journal of alloys and compounds,2019,771:228-237.

[0084]

从表1可知,本发明实施例1~3制备的螺旋状石墨烯膜/铜层状复合材料的石墨烯负载量及热导率均远远高于现有技术,且在相同的石墨烯负载量下,实施例1制备的螺旋状石墨烯膜/铜层状复合材料的热导率也远高于对比例1,说明本发明采用气压浸渗法在铜基体中添加微合金化元素,有利于石墨烯膜的均匀分布,使得复合材料的导热性能得到大幅提升。

[0085]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。