1.本发明属于钢铁冶炼领域,具体涉及一种电渣重熔用超低控氧渣系。

背景技术:

2.电渣重熔是制备高品质特殊钢的主要方法之一,其优点包括可进一步改善钢的纯净度、均匀性和致密度。钢的洁净度是影响特殊钢疲劳寿命的重要因素,特别是轴承钢、热作模具钢等。电渣重熔钢锭中的氧主要来源有:自耗电极中的原始氧、在自耗电极制造和重熔时表面氧化生成的氧化铁皮、重熔渣料带入的不稳定氧化物和电渣重熔过程渣池上方不同气氛氧分压中的氧等。

3.然而,随着炼钢技术的进步,自耗电极中的氧含量和夹杂物含量都可以控制到很低的水平,这样的自耗电极在电渣重熔后,有时不但不能降低氧的含量,反而会出现一定的增氧。如钢研总院杨海森、常立忠等在ar气密封保护气氛条件下通过实验发现,当电极中的氧含量较低时(18ppm),电渣冶金过程中实际,上是增氧过程,增氧量6-35ppm。《真空》2012第5期,东北大学刘喜海等采用ar气密封保护气氛电渣重熔incone1718(cr-ni不锈钢),氧含量由重熔前14.5ppm增加至重熔后的50ppm。现有电渣冶炼工艺中,由于电渣重熔是在大气条件下进行,即使使用低氧含量的电极重熔也难保证电渣锭获得低氧钢,另外,通过查阅国内外电渣重熔过程氧含量的变化趋势看,不论是小锭还是重达几十吨的大锭,目前都存在增氧的问题。

4.2013年12月25日cn103468964a公开了一种同时控制电渣锭氢-氧含量的新渣系及其制备方法,该渣系成分及重量百分比为:caf243-47%,cao 18-22%,al2o34-6%,mgo 8-12%,ce2o314-16%,la2o34-6%;其制备方法是在渣料中直接配氧化铈粉末和氧化镧粉末,成本高,且由于纯稀土氧化物熔点很高,因此需要预熔。除此之外,在电渣重熔过程中还可以通过定时定量连续加入微量的辅料如铝粒等进行脱氧作用,来抑制金属熔池中的含氧量,从而最终降低钢中的氧含量,但效果不佳。

5.若要生产氧含量《15ppm的电渣钢锭,研究者大多采用自耗电极初始氧含量控制及氧化物夹杂类型控制,自耗电极的表面处理及准备工作,电渣重熔渣系成分优化,电渣重熔过程气相氧分压控制、ar气密封保护气氛电渣重熔,优化电渣重熔过程脱氧制度、填充比、重熔速率等工艺参数等影响电渣重熔钢锭氧含量的因素来开展降低电渣重熔锭氧含量的工作。

技术实现要素:

6.本发明所要解决的技术问题是现有电渣重熔超低控氧渣系成本较高的问题。

7.本发明解决其技术问题所采用的技术方案是:电渣重熔用超低控氧渣系,其成分按质量百分比为:caf255-62%,baf25-10%,al2o36-10%,bao 6-14%,re2o311-18%,余量为不可避免的杂质;其中re为ce、la、pr、nd中至少一种。

8.上述电渣重熔用超低控氧渣系的原料为萤石、高铝矾土熟料、氟碳酸稀土钡矿或

黄河矿,原料配比根据实际所需的渣系成分配制得到。

9.进一步的是,上述原料的粒度<1mm。

10.更进一步的是,将原料在400℃下干燥>4h后使用。

11.上述氟碳酸稀土钡矿的成分为>95%的bare(co3)2f及不可避免的杂质,其中re主要为ce、la、pr、nd及其它微量稀土元素,杂质主要为sio2及p、s、fe的氧化物。

12.上述黄河矿的成分为>95%的re2ba3(co3)5f2及不可避免的杂质,其中re主要为ce、la、pr、nd及其它微量稀土元素,杂质主要为sio2及p、s、fe的氧化物。

13.上述萤石中caf2的质量百分比>90%;高铝矾土熟料中al2o3的质量百分比>85%。

14.本发明的有益效果是:本发明采用的氟碳酸稀土钡矿或黄河矿在电渣重熔的高温过程中可以分解得到稀土氧化物,得到的稀土氧化物种类主要为ce2o3、la2o3、pr2o3、nd2o3和其他微量伴生稀土氧化物。重熔过程中由于渣池表层温度超过了氟碳酸稀土精矿或黄河矿的热分解温度,其热分解形成的co2气层可以减少气氛氧对电极棒和渣的氧化;同时生成的bao与re2o3在重熔过程对钢液的渣洗可去除大颗粒夹杂物,并对钢进行了微量稀土处理,使钢的洁净度得到了改善。

15.本发明通过添加氟碳酸稀土钡矿或黄河矿代替传统工艺中直接添加稀土氧化物的方式,在电渣重熔时向渣系中释出稀土氧化物,成本更低更便捷;使用氟碳酸稀土钡精矿或黄河矿代替传统工艺中的cao来防止cao的吸潮,相较于传统的渣系更耐受潮湿;同时由于纯稀土氧化物熔点很高,直接添加纯稀土氧化物的电渣渣系在使用前需要预熔,而本发明的电渣重熔用超低控氧渣系则可以直接使用,操作更便捷能耗更少;并且相对于传统渣料的600-800℃进行>4h的烘烤,本发明渣系采用的原料可在400℃进行>4h的烘烤就可,更节省能源。

16.本发明适用于高端特殊钢,即要求低氧含量(≤15ppm)的钢种,采用本发明的技术方案,在低氧含量的电渣重熔稳定生产中应用,简单易行,成本更低。另外,针对高端轴承钢、高端热作模具钢,采用本发明技术方案,可控制低的氧含量;同时,若原生产工艺中需要稀土微处理的,采用本发明的渣系,可将自耗电极母材制备工艺中的稀土微处理工序省掉,本发明的渣系不仅可以控氧还能使钢的洁净度得到改善。

具体实施方式

17.本发明的技术方案,具体可以按照以下方式实施。

18.电渣重熔用超低控氧渣系,其成分按质量百分比为:caf255-62%,baf25-10%,al2o36-10%,bao 6-14%,re2o311-18%,余量为不可避免的杂质;其中re为ce、la、pr、nd中至少一种。

19.上述电渣重熔用超低控氧渣系的原料为萤石、高铝矾土熟料、氟碳酸稀土钡矿或黄河矿,原料配比根据实际所需的渣系成分配制得到。

20.为了便于渣料各组元的混匀和应用时化渣,因此优选的是,上述原料的粒度<1mm。

21.由于原料状态是<1mm的粉末,因此在使用前需要对渣料进行烘烤,相对于传统渣料在600-800℃进行>4h的烘烤,本发明设计的原料在400℃下干燥>4h即可,更节省能源。

22.上述氟碳酸稀土钡矿的成分为>95%的bare(co3)2f及不可避免的杂质,其中re主要为ce、la、pr、nd及其它微量稀土元素,杂质主要为sio2及p、s、fe的氧化物。

23.上述黄河矿的成分为>95%的re2ba3(co3)5f2及不可避免的杂质,其中re主要为ce、la、pr、nd及其它微量稀土元素,杂质主要为sio2及p、s、fe的氧化物。

24.上述萤石中caf2的质量百分比>90%;高铝矾土熟料中al2o3的质量百分比>85%。

25.电渣重熔过程中因渣池温度由内向外梯度降低,且渣池表层温度超过了氟碳酸稀土钡矿或黄河矿的热分解温度,其在500℃左右会生成bao、re2o3、baf2和co2;其中,形成的co2首先会在渣层表面扩散形成co2气层,同时降低渣池上方自耗电极与结晶器填充缝隙间的方气氛氧分压,从而可以减少气氛氧对电极棒和渣的氧化;其次,生成的baf2在渣中可以起到类caf2的作用,而bao与re2o3在渣中起碱性氧化物组元的作用,在重熔过程对钢液的渣洗可去除大颗粒夹杂物;且re2o3对钢液中夹杂物起到变质作用,使钢液中留下的主要为细小的含稀土类复合夹杂物,相当于对钢进行了微量稀土处理,使钢的洁净度得到改善。

26.下面通过实际的例子对本发明的技术方案和效果做进一步的说明。

27.实施例

28.本发明提供一种电渣重熔用超低控氧渣系,该渣系成分及重量百分比为:caf255-62%,baf25-10%,al2o36-10%,bao 6-14%,re2o311-18%,余量为不可避免的杂质(精矿及渣料中带来的微量其它氧化物);其中re为ce、la、pr、nd中至少一种。

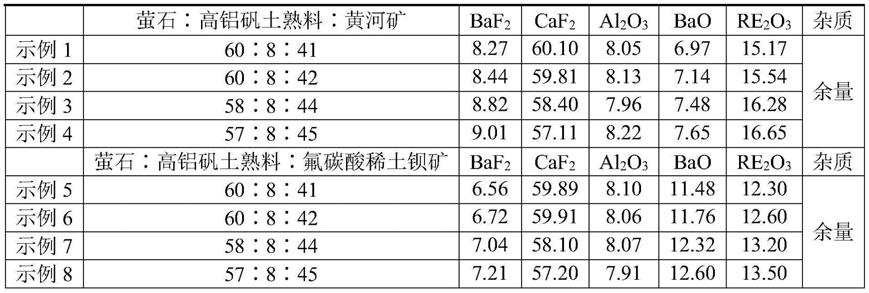

29.上述电渣重熔用超低控氧渣系由萤石、高铝矾土熟料、氟碳酸稀土钡矿或黄河矿按需配比而成,本发明提供8组原料配比示例,如表1所示。

30.表1原料比例及重熔渣系成分示例

[0031][0032][0033]

其中:上述萤石中caf2的质量百分比>90%;高铝矾土熟料中al2o3的质量百分比>85%。

[0034]

上述氟碳酸稀土钡矿的成分为>95%的bare(co3)2f及不可避免的杂质,其中re主要为ce、la、pr、nd及其它微量稀土元素,杂质主要为sio2及p、s、fe的氧化物。

[0035]

上述黄河矿的成分为>95%的re2ba3(co3)5f2及不可避免的杂质,其中re主要为ce、la、pr、nd及其它微量稀土元素,杂质主要为sio2及p、s、fe的氧化物。

[0036]

本发明选取表1中示例3和示例8的原料比例及重熔渣系成分分别和6份热作模具钢h13高端系列的自耗电极作为实施例1-12,进行电渣重熔实验。具体过程如下:

[0037]

首先分别将按示例3和示例8中配比配好的原料混均,然后破碎成粒度《1mm的粉状,将原料在400℃下干燥>4h后,得到电渣重熔用超低控氧渣系;将两个渣系分别与6份热作模具钢h13高端系列的自耗电极试样进行具体测试,电渣重熔工序控制参数为:全程氩气保护,φ300mm规格结晶器,渣量120kg,熔炼电压50-58v,熔炼电流7500-11500a。

[0038]

所述热作模具钢h13高端系列的自耗电极由lf+vd+保护模铸所得,自耗电极的初始氧含量为10-16ppm;经过电渣重熔后,分别在实施例1-12重熔锭的1/2高度处取测氧试样,重熔效果如表2所示。

[0039]

表2电渣重熔前后含氧量测试结果

[0040]

示例3渣系实施例1实施例2实施例3实施例4实施例5实施例6初始t[o]/ppm151516151615重熔后t[o]/ppm121413141413示例8渣系实施例7实施例8实施例9实施例10实施例11实施例12初始t[o]/ppm101213141211重熔后t[o]/ppm111213131112

[0041]

由表2可知,采用本发明的电渣重熔用超低控氧渣系,在热作模具钢h13系列低氧含量且窄波动的电渣重熔工艺开发过程提供了很好的辅助,有效将氧含量降低到了≤15ppm,且使用低氧含量的电极重熔后仍然将氧含量维持在了较低水平,实现了超低控氧,提升了效率;本发明的技术方案在氧含量低且窄波动的电渣重熔稳定生产的过程监控中,简单易行,成本低,效率高。